全电子计算机联锁系统架构与关键技术研究

2018-02-25薄云览杨涛

■ 薄云览 杨涛

0 引言

计算机联锁系统是保障行车安全的重要技术装备。为了不断提高轨道交通系统的运营效率,改善劳动条件,必须保证计算机联锁系统的良好运行。随着功率电子学、传感器与自动检测技术、通信技术和自动控制技术的发展,全电子模块应运而生。全电子模块可代替既有计算机联锁系统中的继电器执行电路对室外信号设备进行控制,具有节省设备空间、简化施工配线、规模扩展灵活、易于故障处理等优点,较好地克服了继电器执行电路结构复杂、配线易发生混线和混电问题、排除故障难度大等不足[1-4]。全电子模块与既有计算机联锁系统的主控逻辑部分结合构成的计算机联锁系统即为全电子计算机联锁系统。我国铁路“十一五”技术装备政策已提出要发展全电子计算机联锁系统。同时,从国外计算机联锁发展趋势看,全电子计算机联锁目前是各厂家的主流装备,因此继电执行电路的全电子化是计算机联锁发展的必由之路[5]。

1 全电子计算机联锁系统架构

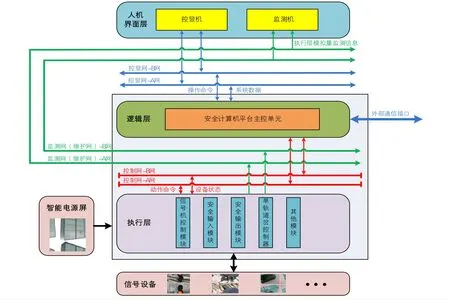

全电子计算机联锁系统由3部分组成,分别为人机界面层、逻辑层和执行层,其架构见图1。全电子模块直接控制信号设备;智能电源屏采用N+1并联均流冗余电路结构,按照不同容量和不同要求分回路为人机界面层、逻辑层和执行层的设备供电;外部通信接口实现计算机联锁与其他设备(如区域控制器ZC、自动列车监控系统ATS等)之间的通信。

人机界面层由控显机和监测机组成。控显机的主要功能是用于站场图形实时显示和车站值班员进行操作;监测机的主要功能是用于系统运行状态以及现场操作、信号设备动作的记忆、查询、再现、打印等,为电务维护人员提供良好的操作界面。

逻辑层由安全计算机平台主控单元组成,主要功能是完成联锁软件的逻辑运算,通过标准通信总线向全电子模块的通信单元下发信号设备控制命令,同时实时采集全电子模块和信号设备当前的状态数据信息。

执行层由全电子模块组成。在跨座式单轨交通系统中,主要运用到的模块包括信号机模块、安全输入模块、安全输出模块、单轨道岔控制器和其他接口模块(如通信转换接口模块等)。对跨座式单轨道岔的控制虽然属于计算机联锁的功能,但考虑到单轨道岔控制器一般作为独立的控制系统存在,该系统可通过继电组合接口或通信接口(如图1所示的外部通信接口)与计算机联锁主控单元通信,在此不对单轨道岔控制器进行讨论。

图1 全电子计算机联锁系统架构

2 全电子计算机联锁系统网络设计

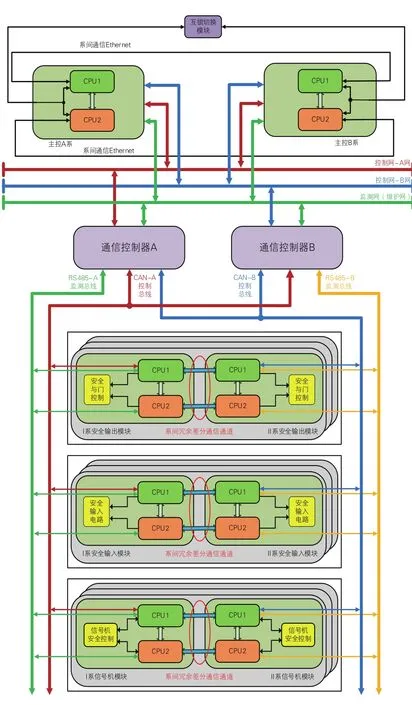

基于具备冗余切换功能全电子模块的全电子计算机联锁系统控制、监测网络结构见图2。在既有计算机联锁系统中,扩展输入、输出模块自身不具备冗余功能,对其进行冗余切换控制需要在主控计算机中完成。图2所示控制方式的区别在于:Ⅰ系全电子模块和Ⅱ系全电子模块通过系间差分冗余通信通道,具备自主切换功能,即全电子模块的切换过程无需主控计算机的参与。由于全电子模块直接对信号设备进行控制和数据采集,因此全电子模块除了需要具有基本的“2取2(2 out of 2)”功能外,也需要具有“故障-安全”的处理功能,而不是仅通过主控计算机进行处理。即全电子模块是一种具有“智能化”的模块,具备安全处理功能和模拟量监测功能。基于全电子模块的“2乘2取2”架构,在保证安全性的同时,提升了整个计算机联锁系统的可靠性。

在图2所示的网络结构中,通信控制器是控制网和监测网的核心部件。主控计算机A系和B系的控制网(以太网)通过交换机构成冗余的控制网-A网和控制网-B网。在不降低系统冗余性的基础上,通信控制器A和通信控制器B分别与控制网-A网和控制网-B网相连。全电子模块的控制总线采用CAN总线,通信控制器也简化了全电子模块内部控制网络的设计,即Ⅰ系全电子模块的控制总线为CAN-A总线,Ⅱ系全电子模块的控制总线为CAN-B总线。

若将全电子模块放置于室外轨旁信号设备处,则可由通信控制器实现主控单元对轨旁信号设备的分布式控制;若几个信号设备放置较集中,可由通信控制器的CAN总线将全电子模块相连,实现区域的集中化控制。

3 全电子模块功能

3.1 信号机模块

信号机模块可配置用于完成跨座式单轨信号系统中三显示信号机、两显示信号机和阻挡信号机的控制、状态采集和信号监测。信号机模块的功能遵循行业标准TB/T 3027—2015《铁路车站计算机联锁技术条件》[6]的要求,其主要功能如下:

(1)信号机模块具有指示功能,可指示模块电源工作情况、控制单元运行状态、通信状态等。

(2)信号机模块监测每个信号灯位的点灯电流。

图2 基于具备冗余切换功能全电子模块的全电子计算机联锁系统控制、监测网络结构

(3)信号机模块能防止信号机出现乱显示或信号升级故障。

(4)信号机模块在允许灯位灭灯时,自动改点禁止信号;在规定时间内,信号机模块与联锁计算机通信中断或信号机模块掉电时,自动改点禁止信号。

(5)信号机模块电路和各灯位出现故障后,能及时提供完善的报警信息。

符合上述功能的信号机模块主工作流程见图3。

信号机模块由2部分组成,分别为逻辑部分和驱动部分,其结构设计见图4。逻辑部分由2取2主控制单元组成,完成信号机应用、通信交互、控制输出及采集等功能,该部分为安全相关功能模块;驱动部分由电源切换开关电路和功率驱动电路组成,实现对交流信号机点灯驱动功率的输出。

电源切换开关电路由2个3开1闭继电器及继电器相关的驱动和接点采集电路组成,该电路为安全相关模块。继电器的2个常开接点分别接入AC 220 V的火、零线,继电器的1个常开和1个常闭接点作为CPU的检测接点,通过两CPU互斥地控制2个继电器,以达到对任意继电器的状态及继电器驱动故障的识别。安全控制电路由两CPU分别给出动态控制信号通过安全与门电路实现,确保任意CPU的严重故障处理均能切断AC 220 V电源;接点采集由动态发码采集实现,确保对任意接点闭合状态的安全采集。

功率驱动电路由2部分组成,分别为采集电路、双控/自检电路。

采集电路由隔离电流采集和光耦继电器组成的自检电路组成,该部分为安全相关模块。光耦继电器自检电路通过1个安全CPU芯片控制自检负载的通断,环路负载的变化导致电流变化,两CPU通过采集到的变化电流值判断隔离电流采集是否正常。其中两CPU通过电流采集值判断当前灯的状态(点亮、闪烁、报警、灭灯)。

图3 信号机模块的主工作流程

双控/自检电路由固态继电器开关、安全继电器组合及安全采集电路组成,该部分为安全相关模块。固态继电器开关由串联在正极线上的1个固态继电器组成,该继电器通过1个安全CPU芯片以电平的形式进行控制。安全继电器组合由1个2开2闭的安全继电器组成,其中的1个常开接点串联在正极线上,另1个常开接点串联在负线上,1个常闭接点并与正、负输出线上,该继电器由另外1个安全CPU芯片以电平的形式进行控制,该继电器的另1个常闭接点作为检测接点。安全采集电路实现对安全继电器常闭接点的状态检测。通过两CPU控制2个异构的开关,实现对1个灯位的双控。固态继电器输出和固态继电器自检电路共同组成检测电路,实现对2个固态继电器和电流隔离采集的检测。

电磁兼容防护电路解决出线的EMC问题,该部分为功能相关。

3.2 安全输入模块

考虑到电子模块直接和实际设备连接,因此将全电子安全输入模块的电压输入范围由既有的0~24 V(最高可承受36 V)调整为0~48 V(最高可承受60 V),并将采集电缆上的电流大小调整为15~20 mA(室外机械设备的接点采集要求较大的采集电流)。

3.3 安全输出模块

考虑到电子模块直接和实际设备连接(如联锁应用中有驱动几公里外安全型继电器的需求),因此将全电子安全输出模块的电压输出由既有的最大100 mA@DC 24 V,调整为DC 24、30、36、42、48 V 5档输出电平,对应的带载能力分别不小于100.0、80.0、66.7、57.1、50.0 mA。电压调整可采用正激隔离变换技术,由FPGA通过改变功率驱动电路的占空比来调整输出电压,从而实现多电压等级的输出。

图4 信号机模块结构设计

4 全电子模块关键技术

全电子模块在设计和工程实施中需要考虑安全性、兼容性等问题。

4.1 电源切换技术

电源切换电路的结构见图5,该电路由2个安全与门电路、2个3开1闭继电器(继电器符合EN 50205标准)和2个继电器互斥节点采集电路组成。将继电器的2个常开节点作为输出节点,分别接入AC 220 V输入的火线和零线;继电器另外1个常开节点和1个常闭节点作为检测节点。电子模块正常工作时(以此时继电器A处于工作状态为例),继电器A的输出节点闭合,继电器B的输出节点断开;电源切换电路自检时,继电器A和继电器B的输出节点同时闭合;节点状态检测正常后,断开继电器A的输出节点,由继电器B维持AC 220 V的输出。

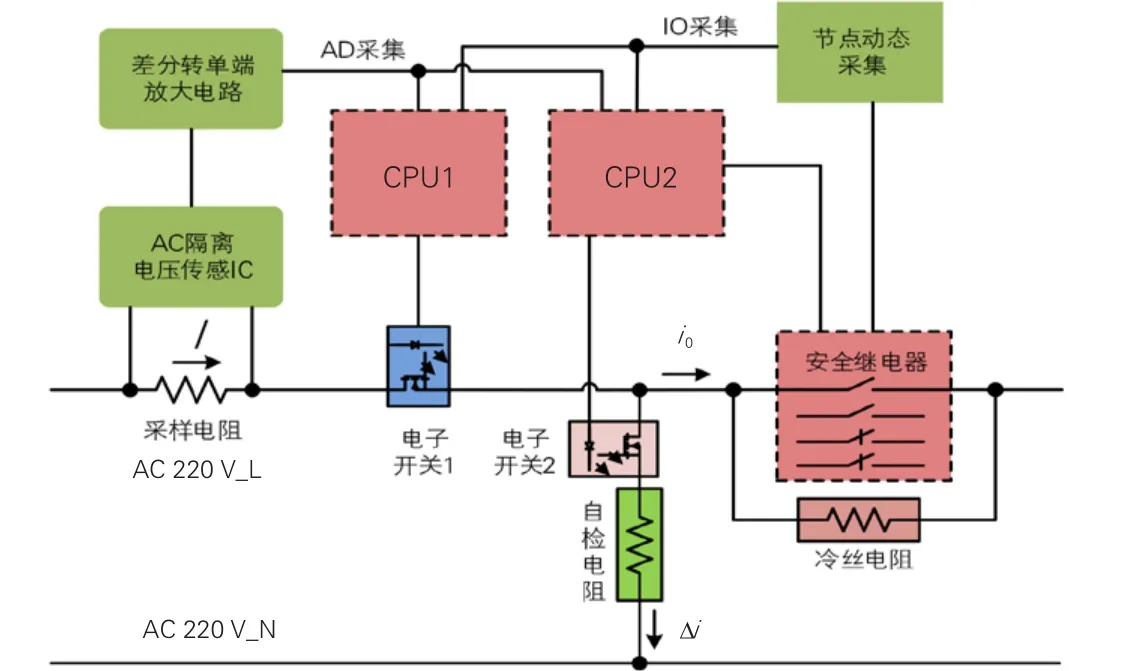

4.2 信号机驱动控制技术

信号机驱动控制电路结构见图6。驱动控制电路的主要功能包含点灯电流采集、电流自检、灯位驱动双控/自检。通过电流采集,CPU可以判断当前灯位的状态(点亮、闪烁、报警、灭灯)。由于电流采集功能与安全相关,因此必须进行周期性自检以保证安全性。光耦继电器自检电路通过1个安全CPU芯片控制自检负载的通断,环路负载的变化导致电流变化,两CPU通过采集到的电流变化值判断隔离电流采集是否正常。

双控/自检电路由光耦继电器开关、安全继电器组合及安全采集电路组成,该部分为安全相关模块。光耦继电器开关由串联在正极线上的1个光耦继电器组成,该继电器通过1个安全CPU芯片以电平的形式进行控制。安全继电器组合由1个2开2闭的安全继电器组成,其中的1个常开节点串联在正极线上,该继电器由另外1个安全CPU芯片以电平的形式进行控制;该继电器的1个常闭节点作为检查电路完成对光耦继电器开关危险侧故障的检测。安全采集电路实现对安全继电器常闭节点的状态检测。通过两CPU控制2个异构的开关,实现对1个灯位的双控。

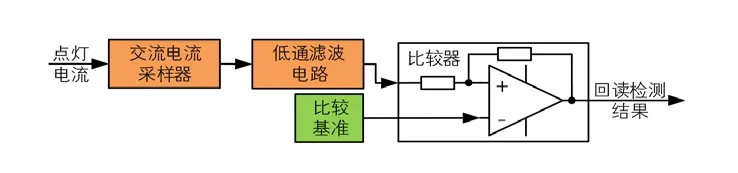

4.3 信号机隔离检测技术

信号机模块的信号隔离检测单元对信号机的输出进行回读检测,以此作为程序进行故障-安全处理的依据。信号隔离检测单元的工作原理见图7。交流电流采样器将点灯电流隔离转换成同频同相的交流电流信号。低通滤波电流采用Sallen-Key二阶低通滤波电路,转折频率设置为100 Hz。交流电流信号经过低通滤波电路后输入到电压比较器,设定电压比较器的比较基准值,可将交流电流信号转换成可供采集的回读检测结果。交流电流采样器的隔离电压可达到3 kV,因此其在完成信号变换的同时,起到了隔离点灯强电和模块内逻辑电压的作用,使得信号机模块的工作更安全,也有效抑制了强电干扰。

图5 电源切换电路结构

图6 信号机驱动控制电路结构

图7 信号隔离检测单元工作原理

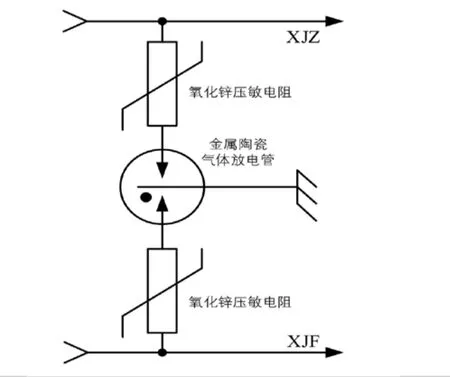

4.4 防雷模块

与既有继电器控制电路不同,全电子模块的输出无隔离地直接驱动信号设备,因此对全电子模块抵抗电磁干扰和防止雷电故障的能力提出了更高要求。1路驱动控制信号防雷电路的原理见图8,防雷电路由氧化锌压敏电阻和金属陶瓷气体放电管组成。防雷电路可离线检测,不影响全电子模块对信号设备的控制。防雷电路基本参数为:最大持续工作电压275 V;限制电压≤700 V;标称放电电流≥10 kA。

4.5 信号机模块的可配置性和兼容性

对不同类型的信号机而言,继电器点灯电路形式也不尽相同,增加了施工配线的工作量和复杂性。信号机模块可设置为通用可配置,对不同类型的信号机,只需改变标准欧式接插件的配线即可,容易将1个信号机模块配置为控制1架或若干架信号机(信号机类型可不相同)。信号机模块控制1架三显示信号机的工作原理见图9,三显示信号机配置在信号机模块的1—3灯位。信号机模块能很好地处理灯位的共回线问题,与既有施工设计方案完全兼容,无需增加电缆布线成本。

5 结束语

图8 防雷电路原理

图9 三显示信号机工作原理

以通信技术和自动控制技术为基础,综合运用功率电子技术和检测技术发展起来的全电子模块,可直接对信号设备进行控制,替代传统的继电器执行电路。以全电子模块为基础的全电子计算机联锁技术研究与应用是未来计算机联锁系统的重要发展方向之一。全电子计算机联锁系统在安全性、可靠性、新技术的合理应用等方面有待进一步深入研究。