装配式技术在中小运量轨道交通土建结构中的应用

2018-02-25张广海张文娜白鸽黎婉婉林宣丞

■ 张广海 张文娜 白鸽 黎婉婉 林宣丞

0 引言

现浇施工作为传统施工工艺,在我国房屋建筑、市政工程等项目中广泛应用。但是,受时代发展、国家宏观政策变化及环保等多种因素影响,现浇施工的弊端逐渐显现,而装配式技术应用日益增多,成为土建施工领域发展的新方向。

2018年7月13日,国务院发布《关于进一步加强城市轨道交通规划建设管理的意见》,对城市轨道交通规划的审批要求进行了明确,地铁建设的门槛提高,中小运量轨道交通制式迎来新的发展机遇。目前,中小运量轨道交通土建工程大多采用传统现浇施工,与因交通繁忙而需快速施工、市民对城市环境和市政工程质量要求大幅提升等城市环境背离较大,亟需探索一种更快速、环保、高质、高效的施工模式。

1 发展背景与整体思路

随着社会进步及人们环保意识逐渐增强,现浇施工的局限性日益突出,阻碍了中小运量轨道交通工程的推进。其缺陷主要体现在以下几方面:

(1)环保要求愈加严格。当前,环境污染问题日益严峻,现浇施工的现场支模、绑扎钢筋、焊接、浇筑混凝土、养护和拆模等工序,产生大量噪声污染、粉尘污染及建筑垃圾。我国多次出台严格的建筑施工环保法令,施工过程中因环保问题下达一个月以上停工令的情况时有发生,对施工进度造成较大影响。

(2)人工成本问题。许多建筑工人缺乏系统的专业技能培训,普遍存在专业技能低、安全意识差、人员流动大、劳动效率低等问题;随着人口红利减退,劳动力资源越发紧缺,建筑行业用工荒现象凸显。以上因素导致劳工成本占总工程费用比例逐年上升。另外,现浇施工现场人员、设备多,工序穿插干扰多,露天作业环境恶劣,导致现场管理人员配备增多,增大了管理成本且难以监管到位。

(3)影响既有交通。现浇施工需要较宽的施工作业面(一般宽14 m,占4车道),施工前需进行专项交通疏解方案设计、评审,方案通过后设置封闭围挡。因现浇施工周期长,导致车流量大、路段交通堵塞。

(4)施工质量问题。受场地、设备、高空作业和工人技术水平因素限制,现浇施工质量难以保证;盖梁墩柱配筋率高,现场浇筑难度大,质量不易保障。以上因素导致现浇施工质量隐患较多,监控成本高。

(5)构件更换问题。现浇结构多为刚性连接节点,难以更换。若在交通繁忙路段进行局部结构修复,对交通影响极大。

(6)材料利用率。现场模板、原材料难以统一管控、标准化,材料利用率低,浪费较严重。

(7)现浇施工周期长。构件均为现场浇筑,需进行支模—绑扎钢筋—浇筑混凝土—拆模养护等一序列工序,工期至少28 d(仅养护时间);无标准、通用构件,不能通过批量化生产提高施工效率;施工点沿线路分布,现场管理分散,难以有效控制监管所有工序,施工效率低,返工整改多。

(8)安全隐患多。现浇施工需高空支模,作业危险性高。

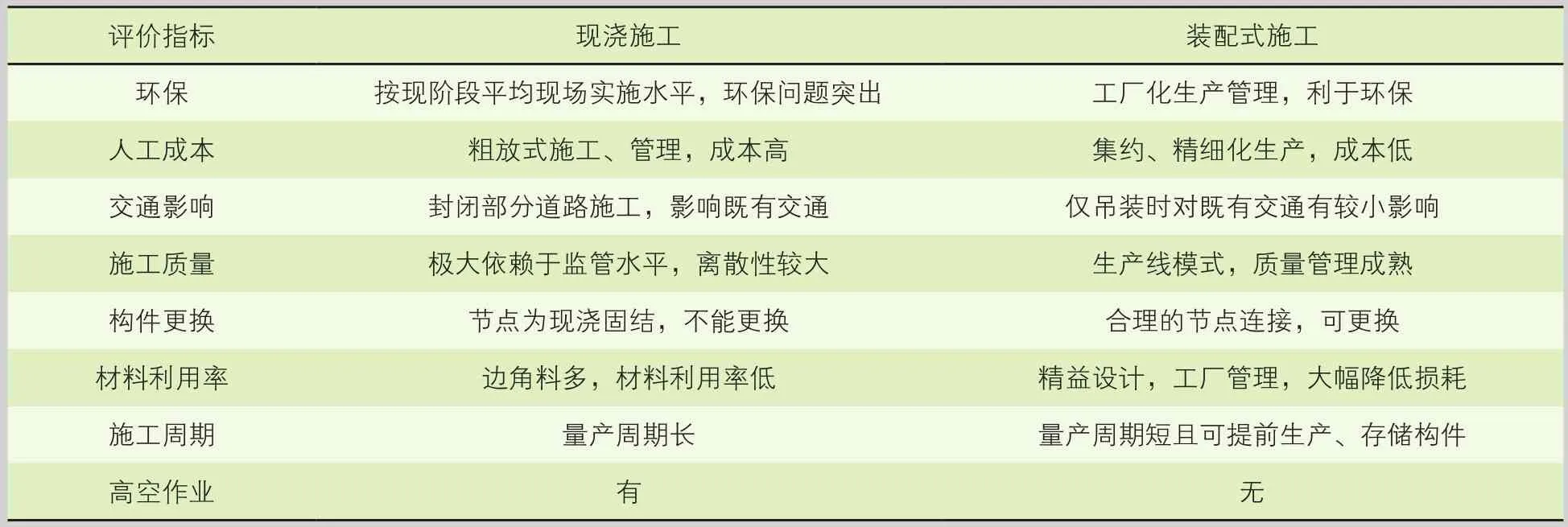

相比于现浇施工,装配式施工更快速、环保、高质、高效。装配式技术为工厂预制、工地拼装,能较好地实现建筑工业化、标准化和质量可控化,逐渐在房屋建筑和市政交通工程中得到广泛应用。装配式技术将桥梁施工中的现场立模、绑扎钢筋及浇筑混凝土等工作转到预制工厂,将传统的“基础—墩—上部结构”转变为并行工序,即桥跨结构、盖梁、桥墩等在基础工程完成前进行。同时,各类预制构件被分成若干节段,或采用空心薄壁结构等措施后,使用相对轻型的运输和架设设备进行施工,通过合理安排预制节段拼装工序提高工程质量,加快施工进度,减轻对环境和既有交通的影响[1]。现浇施工与装配式施工应用于桥梁结构工程中的优、缺点对比见表1。

2 装配式墩柱盖梁

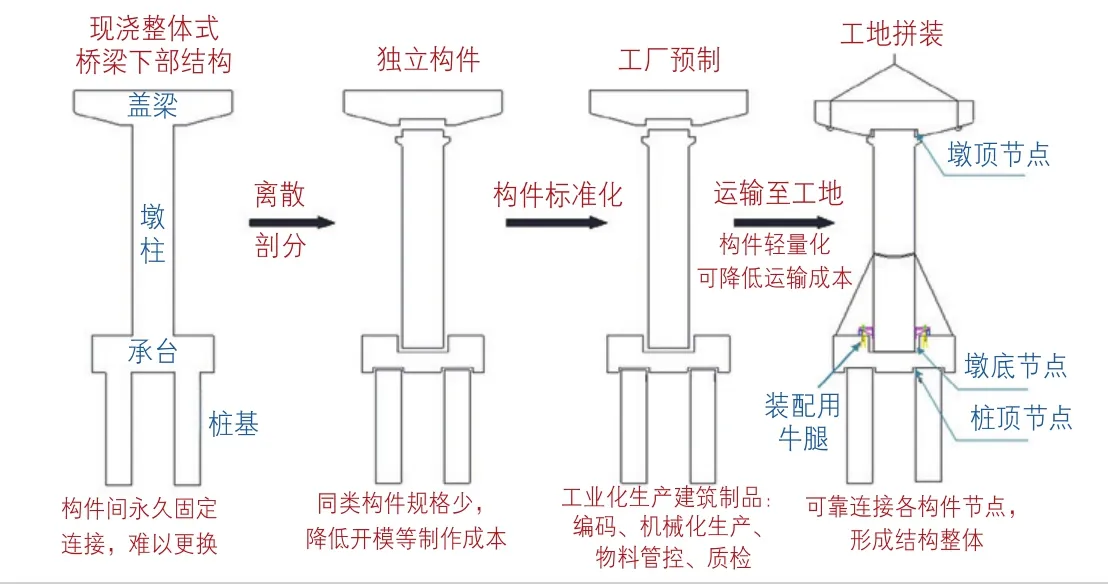

装配式技术应用于桥梁下部结构整体思路见图1。

由图1可知,实现土建施工的工厂化、机械化、标准化和装配化,即“装配式=工厂预制+工地拼装”,从而实现“工地的事放到工厂做、人工的事交给机器做、高空的事放到地面做”[1]。

装配式技术的核心要素为节点连接。由于工厂化预制构件的质量易控制、易保证,构件间的节点连接为现场完成,节点构造比构件构造更复杂,且节点又是抗震的关键部位(强构件、更强节点),因而实现节点连接的可靠性、耐久性,即可保证装配式结构至少具备“等同现浇”的能力[2]。

相比于上部结构预制拼装技术在我国桥梁工程应用中的迅猛发展,下部结构预制拼装技术应用发展相对缓慢,且多应用于跨海大桥或处于低烈度地震区的城市[3]:如东海大桥桥墩施工采用预制、安装方案[4];港珠澳大桥采用浅埋式预制墩台结构[5];杭州湾跨海大桥墩身生产采用预制拼装技术等。

图1 装配式技术应用于桥梁下部结构整体思路

表1 现浇施工与装配式施工优、缺点对比

近年来,由于技术水平及施工要求的提高,下部结构预制拼装技术的研究应用成为趋势。施工中常将在工厂制作的实心预制构件运送至现场进行拼装[6],虽然解决了现场施工复杂、工序繁琐等问题,但预制构件质量较大造成运输及现场吊装困难。针对此问题,研究一种桥墩下部空心预制构件,包括以下2部分:

(1)预制墩柱。包括预制空心墩和工地现浇墩心混凝土,预制空心墩具有沿其轴向延伸的墩柱预制腔,运输到工地安装就位后,向墩心现浇混凝土。

(2)预制盖梁。包括预制盖梁外壳和工地现浇混凝土,预制盖梁外壳具有盖梁预制腔,设在墩柱预制件上部,预制空心墩设有伸入盖梁预制腔的连接筋,运输到工地安装就位,再向预制腔内现浇混凝土,且通过连接筋和墩柱以湿接缝形式相连。

预制构件在工厂利用先进的机械设备,使构件达到较高精度,根据不同工程需求制作不同尺寸、材料性能的构件。下部构件制作完成后,利用吊车将下部预制构件运输至现场进行拼装。构件经工厂预制,精度高、质量小、运输方便,安装时节省人力、物力;现场拼装施工工序简单、有序、高效,施工作业面积减小,对交通环境影响小,优势显著。

3 装配式桩基承台

桩基承台等基础的施工质量关系到桥梁整体安全性,现浇施工的长周期造成后续工序无法提前开展,延长了整体施工周期。下部结构采用旋挖钻和钢模板施工,导致现场环保问题严重,增加施工费用。

3.1 预制管桩

在严格控制施工质量的条件下,由于预应力高强混凝土预制管桩对周围土层有较大挤密作用,在理论材料成本相同情况下,预制管桩可比灌注桩获得更大桩径。理论轴向承载力方面,预制管桩是灌注桩的2.1倍以上,在轨道交通施工环境的特殊条件下,预制管桩比现场灌注桩工期更短、施工质量可控性更大[7]、噪声污染更小、造价更低、环境污染更小。现有预应力高强混凝土预制管桩主要成型工艺为离心成型工艺,且可批量生产。

离心成型工艺是将填充好混凝土混合料的管模放置于离心机上,根据一般离心原理可知,随着离心机旋转,钢模及其模内的混凝土混合料受到离心力作用。由于模具跑轮和离心机机托磨损引起的振动或模具高速旋转脱离离心机产生的冲击振动,使得混凝土混合料受到振动作用。要控制高速转速和持续时间,保障混凝土密实并具有一定强度时,不会因振动作用而破坏混凝土结构。

在离心力作用下,混凝土混合料沿管壁圆周均匀分布,逐渐形成环形中空管状结构。随着旋转速度不断加快,混凝土混合料进一步均匀分布,多余水分和空气从因离心力作用形成的骨架和毛细孔道排出,减少内外分层情况,并提高管桩制品的密实度和抗渗性[8]。

当预制管桩混凝土强度超过100%时,通过汽车运至施工现场,采用静压机沉桩施工,最大限度降低施工现场环境影响。

3.2 预制承台

承台作为主要下部结构,其预制结构的推广对桥梁整体装配有极其重要的作用,但由于土质的多变性以及部分土质情况具有流变影响,使实现承台的预制结构较困难[9]。在下部结构现场施工时,承台挖开土方量较大且当土质环境不良的情况下,会造成较大地面破坏,增大后期路面恢复的费用。

作为大型构件,可在工厂通过钢模预制承台,且成品质量较现浇承台有较大提升。钢模的批量化使用也减少了现场因承台类型较多,导致模板数量过多或模板周转不及时,以及工期延后等问题。承台预制后,在满足强度的条件下运至现场拼装,单项施工周期较短,为后续工序提前开展提供了有利条件。

4 装配式结构节点连接

在装配预制构件时,需要对预制构件中的结构进行连接。在装配式桥梁中,盖梁与墩柱、墩柱与承台、承台与桩基及钢筋间均需要连接,且连接节点直接影响结构质量。现阶段国内外主要节点连接方式如下。

4.1 承插式节点连接

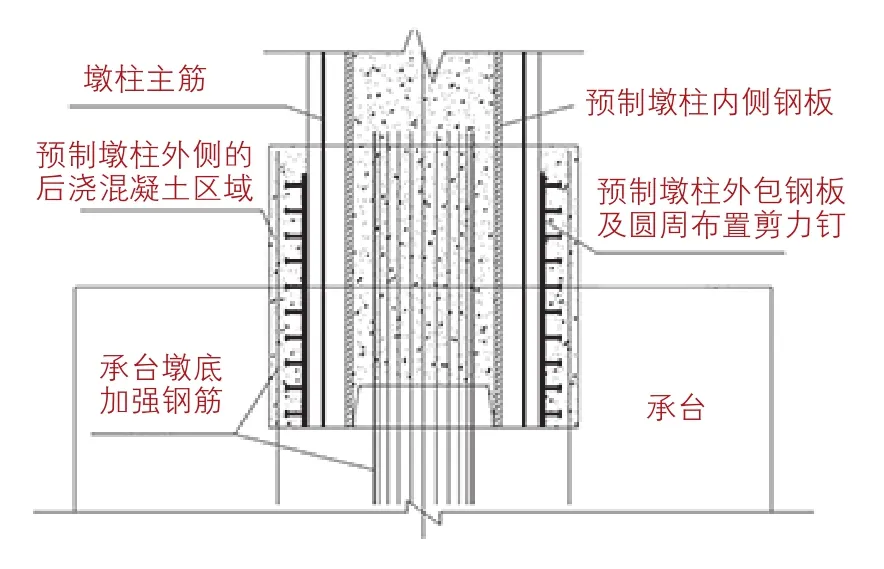

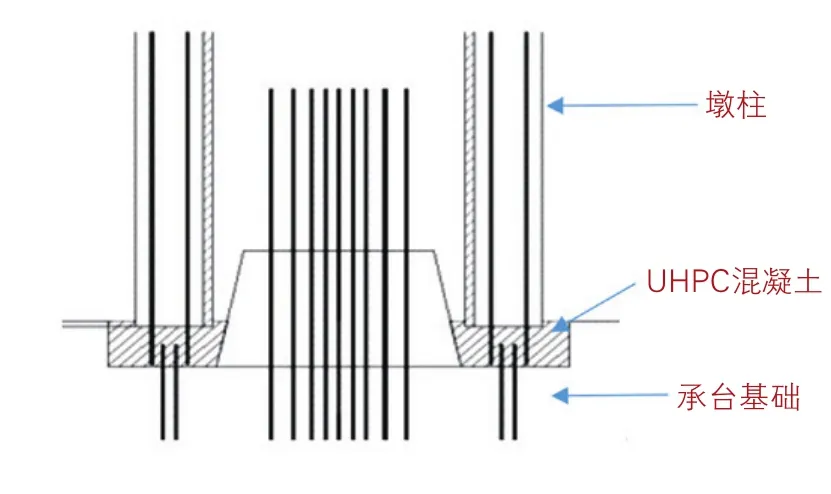

承插式节点连接适用于预制墩柱与承台基础及其他构件的连接。预制空心墩柱底部外包钢板并布置剪力钉,承台中部预留槽道及承插钢筋,将空心墩柱定位后,在墩柱与承台间隙浇筑混凝土以连接墩柱与承台。该连接方式墩底布置较复杂,施工及运输不便,后优化为超高性能混凝土(Ultra-High Performance Concrete,UHPC)浇筑节点连接部分,即可省去剪力钉。预制墩柱与承台基础承插式节点连接示意见图2。

UHPC承插式节点是在预制混凝土构件连接端预留锚固插筋,锚固插筋交错,无需接触和严格对中,待构件安装稳定后浇筑UHPC[10]。施工便捷高效,大大节省人工、工期。UHPC具有超高耐久性与超高力学性能,因我国成熟产品屈指可数,故该节点连接方式仅小范围使用,但前景可期。预制墩柱与承台基础UHPC承插式节点连接示意见图3。

图2 预制墩柱与承台基础承插式节点连接示意图

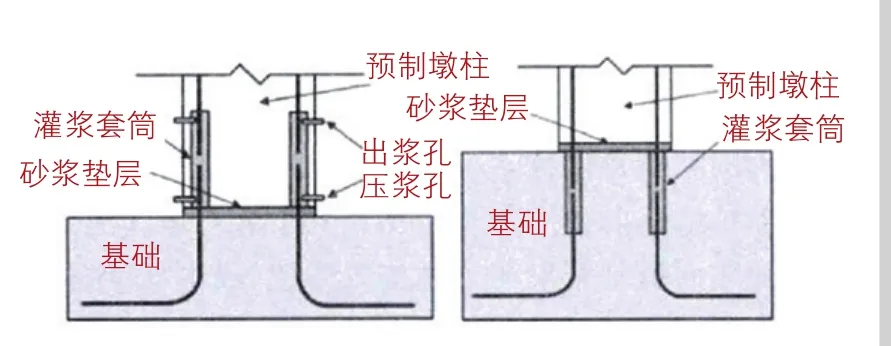

4.2 灌浆套筒连接

灌浆套筒连接是在预制混凝土构件内预埋钢套筒,从套筒两端插入钢筋并注入灌浆料而实现的钢筋连接方式(见图4)。灌浆套筒多作为钢筋连接件预埋于墩柱,桥墩塑性铰区损伤状况受套筒影响显著[11]。墩柱与承台间的灌浆套筒连接示意见图5。

4.3 灌浆波纹管连接

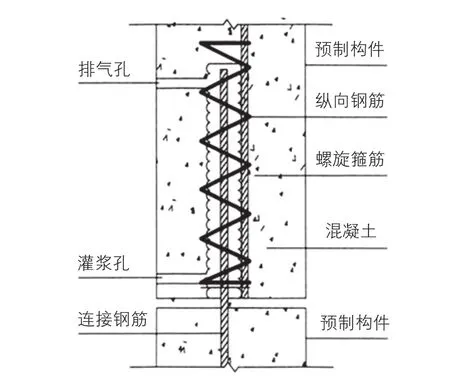

灌浆波纹管连接是用波纹管加强预留孔道的连接方式(见图6)。波纹管对后插入管内的钢筋和灌入的灌浆料进行约束,实现钢筋的搭接连接。该连接方式多用于承台及盖梁,以加强伸入钢筋的锚固效应[10]。

图3 预制墩柱与承台基础UHPC承插式节点连接示意图

图4 灌浆套筒连接示意图

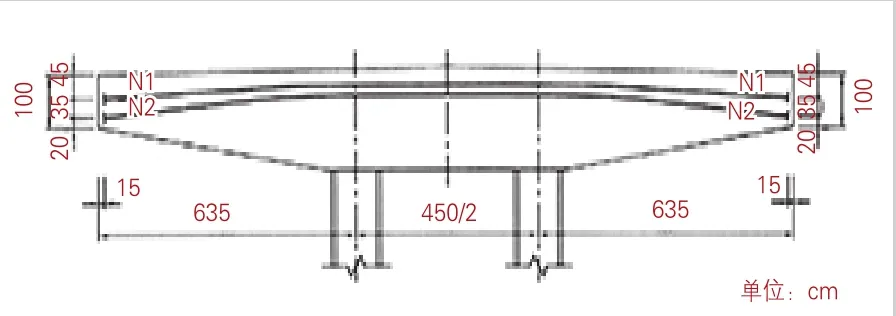

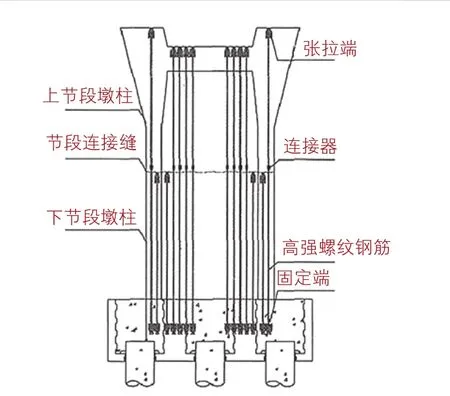

4.4 预应力连接

预应力连接主要应用于节段预制拼装施工。将盖梁或墩柱分为数个标准段,由工厂预制后,在现场拼接,穿过预应力高强螺纹钢筋,施加预应力使其成为整体。此连接方式所需预制构件体积和质量较小,便于运输及标准化;机械化程度高,可快速施工,对路面交通影响较小。预应力节段拼装盖梁及墩柱示意见图7—图8。

图5 墩柱与承台间的灌浆套筒连接示意图

图6 灌浆波纹管示意图

图7 预应力节段拼装盖梁示意图

图8 预应力节段拼装墩柱示意图

4.5 浆锚连接

浆锚连接是在混凝土预制构件一端预留孔洞(约束浆锚连接在孔洞内增加配置横向约束钢筋或波纹管),将拼接构件钢筋插入孔洞,两端钢筋无需接触,后在孔洞内浇筑灌浆料的连接方式(见图9)[12]。预留孔洞采用旋转抽出内置螺纹钢管方式成孔,或预埋波纹管、PVC管成孔(预埋管不抽出)。搭接钢筋间通过钢筋与混凝土间的粘结锚固作用传力,无需严格对中,施工便捷。此连接方式锚固及搭接性能良好且工艺简易,约束浆锚连接示意见图10。

4.6 钢筋连接

钢筋连接是提高建筑施工质量和效率的关键技术之一。我国钢筋连接技术发展较缓慢,传统连接方式有闪光对焊、电焊和电弧焊等。近20年来,高层现浇混凝土结构不断涌现,粗钢筋运用日益广泛,钢筋连接质量问题日益突出,对钢筋连接技术提出新的要求[13]。

图9 浆锚连接示意图

图10 约束浆锚连接示意图

为适应发展要求,多种钢筋机械连接技术先后被研制开发,如挤压套筒连接、锥螺纹套筒连接、直螺纹套筒连接、锥套锁紧连接等。其中,挤压套筒连接配套设备体积较大、锥螺纹套筒连接强度略低,已逐渐被市场淘汰,现阶段广泛使用直螺纹套筒连接。

锥套锁紧连接是近年来出现的一种更为便利的连接方式。该技术将2根被连接钢筋分别插入锥套及固定在保持架上的锁片中,沿钢筋轴向挤压锥套,通过斜面作用,使锁片径向收缩,锁紧被连接钢筋,锁片径向收缩时,其内孔齿咬住钢筋的横肋和纵肋。单个套筒连接时间仅30~60 s,大大缩短工期,且配套机具设备体积小,节省人工、适用环境广泛。锥套锁紧套筒见图11。

图11 锥套锁紧套筒

5 结束语

综上所述,装配式技术在中小运量轨道交通土建结构中具备广泛应用的条件,但由于相关规范尚未出台、部分新技术(UHPC、锥套锁紧连接等)尚未完全市场化等客观原因,其在中小运量轨道交通中应用较少。作为替代传统现浇工艺的必然趋势,并随着部分试点工程逐步投入运营,装配式技术将逐步在中小运量轨道交通中大规模应用。