俄制800 MW超临界锅炉顶棚水冷壁管泄漏原因分析

2018-02-22国成江李长宽张力杰

国成江,李长宽,冷 杰,张力杰,蒙 毅

(1.国华神华绥中发电有限责任公司,辽宁 葫芦岛 125222;2.中国华西工程设计建设有限公司辽宁北方分公司,辽宁 沈阳 110003;3.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;4.西安热工研究院有限公司,陕西 西安 710054)

国华神华绥中发电有限公司(简称绥电公司)一期1号和2号机组为800MW超临界机组,于2000年投产发电。自投产以来,锅炉出现顶棚水冷壁泄漏问题,开始发生泄漏后采取更换泄漏管段和加强局部检查的治理措施,泄漏状况得到一定程度的控制,但自2008年发现顶棚水冷壁下沉以来,泄漏次数有所增加,至2015年达到泄漏高峰,严重影响机组正常运行。为了减轻或彻底解决锅炉顶棚水冷壁泄漏问题,对顶棚水冷壁泄漏进行了深入分析。

1 设备概况

绥电公司一期1号和2号机组为塔干罗格锅炉厂生产的ПП-2650-25-545KT超临界压力具有一次中间再热直流锅炉,配备K-800-240-5型汽轮机和TBB-800-2Ey3型发电机。П-2650-25-545KT型锅炉为单炉膛,受热面T型对称布置,全悬吊结构,锅炉炉膛截面为30.986 m×15.472 m的矩形结构,炉膛和对流竖井水冷壁吊架为主吊架。锅炉原设计燃用大同烟煤,采用左、右墙对冲燃烧方式,制粉系统为正压直吹式。

1号和2号机组锅炉顶棚整体尺寸30.986 m×48.130 6 m,锅炉顶棚由32 mm×6 mm×46 mm的水冷壁管焊接组成,材质为12Cr1MoV。其中左、右侧顶棚水冷壁各672根,在顶棚水冷壁上布置有腮管、一级屏式过热器、二、三级屏式过热器、费斯顿管Ⅰ、高温过热器、费斯顿管Ⅱ、高温再热器、费斯顿管Ⅲ的开孔,用以布置上述受热面,顶棚水冷壁开孔由直管和弯管组成。

自投产以来,1号和2号锅炉顶棚水冷壁经常发生泄漏[1],尤其是腮管穿墙处、费斯顿管Ⅲ穿墙处弯管与直管间鳍片撕裂,导致泄漏频繁发生。

2 顶棚水冷壁泄漏情况及原因

2.1 顶棚水冷壁泄漏情况

自投产以来,针对锅炉出现顶棚水冷壁泄漏问题,开始主要采取加强局部检查和更换泄漏管段的治理措施,泄漏状况得到一定程度的控制,但自2008年发现顶棚水冷壁下沉最深处约600 mm以来,泄漏次数有所增加,2015年达到高峰,2015年10月和12月,2台机组停运期间对锅炉设备进行检查时发现顶棚水冷壁腮管穿墙处、费斯顿管Ⅲ处的鳍片裂纹共195条。2014年以来2台机组锅炉顶棚水冷壁已经发生20次泄漏,造成多次非停,已成为影响机组安全运行的重大隐患。图1和图2为某次顶棚水冷壁漏点。

图1 顶棚水冷壁漏点1

图2 顶棚水冷壁漏点2

2.2 顶棚水冷壁泄漏原因

2.2.1 试样金属化验分析

对费斯顿管Ⅲ处顶棚水冷壁管进行取样和分析。试验分析项目主要包括外观、断口宏观形貌、化学成分、常温抗拉强度、布氏硬度、扫描电镜及金相组织检验。

a.宏观形貌分析

发生泄漏的费斯顿管Ⅲ处顶棚水冷壁管见图3—图6,管壁存在一条裂纹及多处漏点,裂纹位于鳍片端部的母材上,环向约1/3周开裂,漏点附近均可见明显的被冲刷减薄痕迹。

真的很抱歉,我的脸总是会吓到某个毫无心理准备的同学,当然也会随着时间的流逝,渐渐被全校同学习惯,其间我还结交了一两个好朋友,比如杰克。

泄漏过程可还原为:鳍片端部管壁首先发生开裂,之后管内介质对周围管壁产生冲刷,当壁厚减薄至无法承受管内压力时发生泄漏,形成多个漏点。将裂纹打开观察其内部形貌,断口为典型的疲劳断口,整个断口已被氧化成黑色,裂纹源位于与鳍片端部相连的管壁外表面处,并向内壁扩展,形成明显的贝壳状疲劳弧线。

b.化学成分分析

图3 顶棚管裂纹原始状态

图4 裂纹及漏点形貌

图5 裂纹内壁形貌

图6 发生开裂处断口形貌

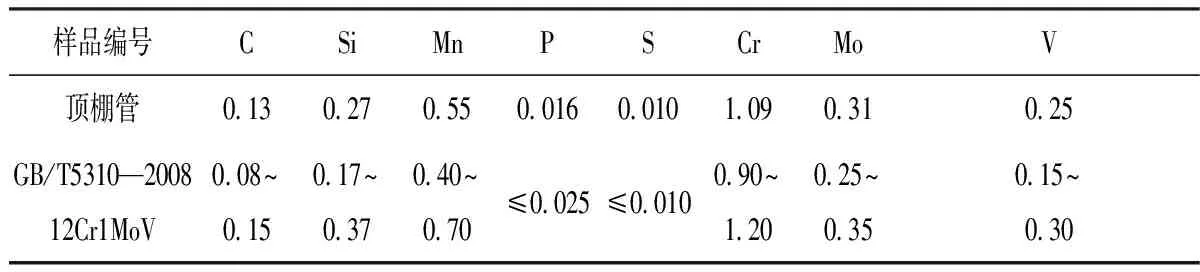

在顶棚水冷壁管上取样进行化学成分分析,化学成分分析结果见表1,表中给出GB/T5310—2008中12Cr1MoV钢的标准值以作对比[2]。比较可见,顶棚管各化学成分均符合12Cr1MoV钢要求。

表 1 化学成分分析结果 %

c.金相检验

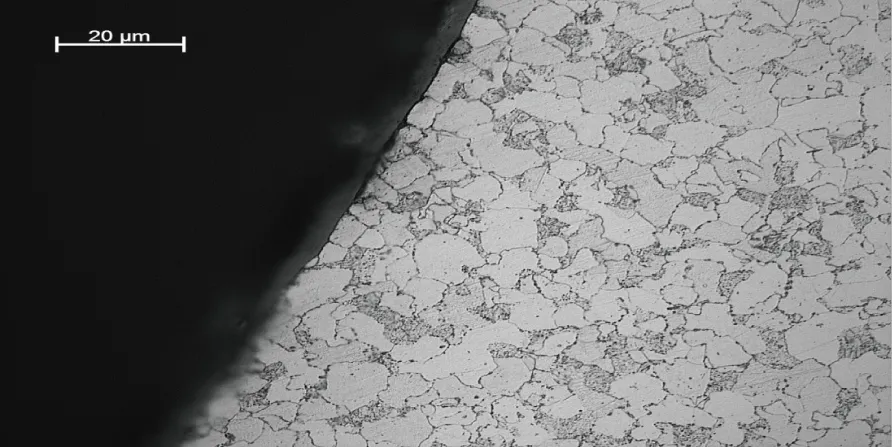

在裂纹源附近取样进行金相检验,金相组织见图7,金相检验表明:裂纹源位于管壁母材上,金相组织正常,为铁素体+珠光体,珠光体区域已经开始分散,但仍保持原有区域形态,球化2.5级。

图7 裂纹源处金相组织

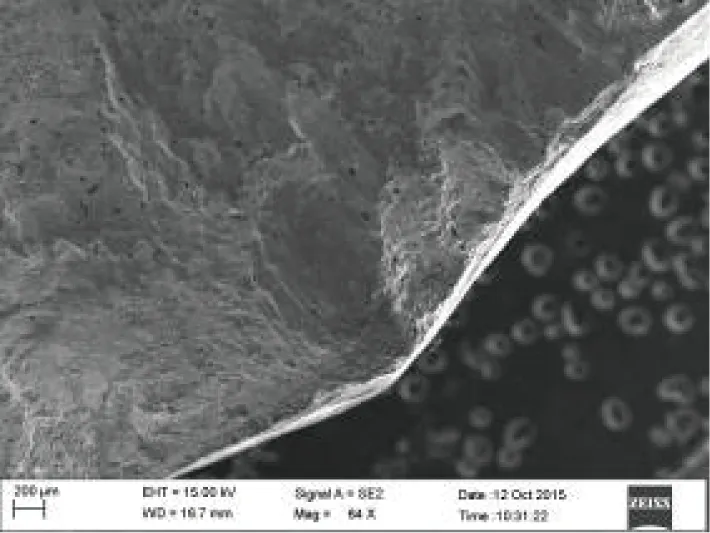

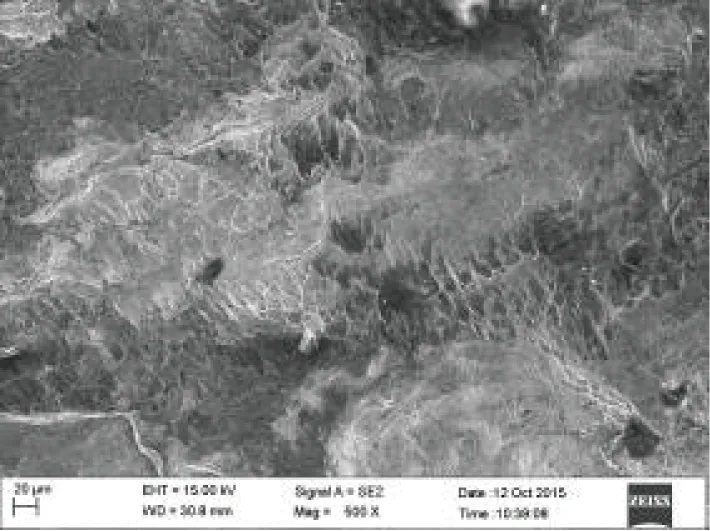

d.扫描电镜检验

对开裂处断口横截面进行扫描电镜检验,裂纹源处断口形貌特征为剪切长韧窝形状(见图8),裂纹扩展区断口形貌特征为等轴韧窝形状(见图9、图10)。等轴韧窝形成过程是在平面应力条件下,由最大拉伸应力产生的韧窝。剪切长韧窝形状是在剪切条件下,在剪切唇或扭转断口上,韧窝具有拉长的抛物线形状,并在两个相对断口上韧窝的指向相反。

图8 裂纹源处

图9 裂纹扩展区

图10 裂纹扩展区低倍形貌

2.2.2 导致应力增大的设备结构因素

a.顶棚水冷壁管弯管结构设计不完善。绥电公司顶棚开孔处的弯管和让管较大部分采用鳍片管,弯管向炉内布置,未在穿墙管弯管与直管间鳍片上开止裂槽和裂纹导向槽。鳍片制作的弯管和让管与光管制作的弯管和让管相比,抗弯强度大,但应力和吸热量大、柔韧性差。采用鳍片制作向炉内弯曲的弯管与直管相比,吸热量较大,膨胀量相应较大,因此在弯管和直管间应力较大,若未在穿墙管弯管与直管间鳍片上开止裂槽和裂纹导向槽,极易在鳍片根部靠近直管处产生应力集中,造成鳍片撕裂。同为俄制机组的国华盘电公司顶棚水冷壁开孔处弯管全部采用光管制作,且大型弯管向炉内布置、小型弯管向炉外布置,顶棚水冷壁泄漏次数相对较少。

b.顶棚水冷壁吊挂安装不规范、设计不完善。顶棚水冷壁大部分吊杆的吊耳在安装时为了方便,存在将吊耳焊接加长、销轴混用的现象(见图11),在锅炉运行时加长的耳板、卡件存在开焊、脱落缺陷。此外,吊杆安装时未充分考虑锅炉顶棚水冷壁的纵向膨胀,吊杆经常发生开裂。吊架失效,顶棚水冷壁刚度降低导致下沉,加剧了弯管和直管间鳍片处的局部应力集中。

图11 顶棚吊杆及耳板安装

2.2.3 导致交变应力的运行影响因素

顶棚水冷壁穿屏管处弯管与直管间鳍片处产生交变应力,导致弯管、让管与直管间鳍片撕裂。导致较大的交变应力产生的主要运行影响因素如下。

a.锅炉按带基本负荷设计,投产2015年来启停频繁。

b.锅炉曾在出现故障后为尽快开展检修工作频繁强制通风冷却,也对顶棚水冷壁产生显著影响。

c.低氮改造后炉内燃烧工况波动增大。

2.2.4 其余影响因素

a.机组投产10多年来,顶部密封性能逐步劣化,导致炉顶积灰逐步加重,加剧顶棚下沉幅度。

b.锅炉燃烧器改造后[3-4],火焰中心上移使顶棚下部温度场发生变化,顶棚水冷壁出口工质温度较改前升高10℃左右,增大了顶棚水冷壁的热应力。

c.顶棚水冷壁基建安装焊口和管屏拼接缝工艺采用单面焊接造成管系强度下降。

3 结束语

机组锅炉顶棚水冷壁泄漏的主要原因是顶棚水冷壁管弯管结构设计不合理和吊挂安装不规范以及炉顶密封漏灰造成顶棚下沉。此外,锅炉燃烧器改造后,火焰中心上移使顶棚下部温度场发生变化,增大了顶棚水冷壁的热应力,顶棚水冷壁基建安装焊口和管屏拼接缝工艺采用单面焊接造成管系强度下降。建议保留原有顶棚水冷壁规格和节距不变,更换顶棚水冷壁管,重新设计顶棚吊挂系统和炉顶密封系统,锅炉顶棚悬吊设计充分考虑横纵向膨胀,以彻底解决顶棚水冷壁管泄漏缺陷,消除顶棚水冷壁泄漏,提高机组锅炉运行可靠性。