一种杨木的蒸汽和氮气协同气爆分离半纤维素的方法

2018-02-22发明人刘忠惠岚峰王慧梅郑续

发明人:刘忠 惠岚峰 王慧梅 郑续

专利权人:天津科技大学

申请号:201810157426.6

申请公布号:CN 108373513 A

申请公布日:2018-08-07

权利要求书

1.一种杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于包括如下制备步骤:

(1)对杨木片进行复水平衡处理;

(2)采用蒸汽和氮气协同作用对杨木片进行气爆处理;

(3)对气爆产物分离及半纤维素提取。

2.根据权利要求1所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,气爆处理中通入蒸汽与氮气的体积比为 1∶5~15∶1。

3.根据权利要求2所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,气爆处理中的气爆压力为2.0~3.8MPa,气爆温度为160~230℃,保温(维压)时间为 3~11 min。

4.根据权利要求3所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,采用蒸汽来平衡保温(维压)过程中的气爆温度和气爆压力。

5.根据权利要求4所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,气爆产物包括气爆残渣和气爆残液,气爆残液中提取半纤维素。

6.根据权利要求5所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于半纤维素提取步骤包括:用砂芯漏斗对气爆残液进行过滤;对爆破滤液进行蒸发浓缩;向浓缩的爆破滤液中加入乙醇,对半纤维素进行沉淀;再应用乙醇多次洗涤沉淀出半纤维素;半纤维素离心,冷冻干燥后得到半纤维素。

7.根据权利要求6所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,复水平衡处理为将杨木片置于密封袋中,加入蒸馏水,控制杨木片的水分含量为30%~38%后进行水分平衡。

8.根据权利要求7所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,水分平衡温度为4~10℃,水分平衡时间为24~48 h。

9.根据权利要求8所述的杨木的蒸汽和氮气协同气爆分离半纤维素的方法,其特征在于,对气爆残渣进行烘干处理。

10.一种半纤维素产品,其特征在于,基于上述权利要求1—9中任一所述杨木的蒸汽和氮气协同气爆分离半纤维素的方法制得。

技术领域

本发明涉及杨木中半纤维提取技术领域,尤其是涉及一种杨木的蒸汽和氮气协同气爆分离半纤维素的方法。

背景技术

杨木是一种重要的木质纤维素类生物资源,其原料来源广泛、廉价易得,为环保的新型材料。杨木纤维原料成分主要包括纤维素(42%~49%)、半纤维素(16%~23%)、木质素(21%~29%)以及少量的果胶。在进化过程中,为抵御微生物的入侵,并充分吸收阳光,主要组分相互交联形成了天然紧密的细胞壁结构。这种结构组织的复杂性和组分分布不均一性构成了生物转化过程中的天然抗降解屏障,使木质纤维素的改性及转化难以进行。因此,生物质需要进行必要的前处理,其目的是通过破坏植物细胞壁的原本结构,分离或脱除部分组分(半纤维素和部分木素),增加原料底物的空隙率,从而提高物料中流体的传质系数和底物的可及性,已达到提高原料的转化率或者综合转化率的目的。

目前采用较多的方法为采用物理化学方法为水蒸汽爆破技术,但是应用该方法缺点为在水蒸汽爆破过程中,温度较高,且温度和压力控制的精准度差,纤维中的各组分均在同一条件下进行气爆处理,在分离半纤维素的过程中难以控制纤维素及木质素的降解。

因此,针对上述问题本发明提供一种新的杨木的蒸汽和氮气协同气爆分离半纤维素的方法。

发明内容

本发明的目的在于提供一种杨木的蒸汽和氮气协同气爆分离半纤维素的方法,本发明通过蒸汽和氮气协同气爆方法对杨木片进行处理,控制蒸汽与氮气通入量,从而更好的控制气爆过程中的气爆温度和气爆压力,从而分离出半纤维素以解决现有技术中存在的传统水蒸汽爆破工艺中控温效果差,半纤维素分离率不高的技术问题。

本发明提供一种杨木的蒸汽和氮气协同气爆分离半纤维素的方法,包括如下制备步骤:

(1)对杨木片进行复水平衡处理;

(2)采用蒸汽和氮气协同作用对杨木片进行气爆处理;

(3)对气爆产物分离及半纤维素提取。

优选地,气爆处理中通入蒸汽与氮气的体积比为 1∶5~15∶1。

优选地,气爆处理中,气爆压力为2.0~3.8 MPa,气爆温度为 160~230 ℃,保温(维压)时间为 3~11 min。

优选地,采用蒸汽来平衡保温(维压)过程中的气爆温度和气爆压力。

优选地,气爆产物包括气爆残渣和气爆残液,气爆残液中提取半纤维素。

优选地,半纤维素提取步骤包括:用砂芯漏斗对气爆残液进行过滤;对爆破滤液进行蒸发浓缩;对爆破滤液进行蒸发浓缩;向浓缩的爆破滤液中加入乙醇,对半纤维素进行沉淀;再应用乙醇多次洗涤沉淀出半纤维素;半纤维素离心,冷冻干燥后得到半纤维素。

优选地,复水平衡处理过程为将杨木片置于密封袋中,加入蒸馏水,控制杨木片的水分含量为30~38%后进行水分平衡。

优选地,水分平衡温度为4~10℃,水分平衡时间为 24~48 h。

优选地,对气爆残渣进行烘干处理。

本发明还包括一种半纤维素产品,如上述中任一所述杨木的蒸汽和氮气协同气爆分离半纤维素的方法制得。

本发明提供的杨木的蒸汽和氮气协同气爆分离半纤维素的方法与现有技术相比具有以下进步:

1.本发明中采用蒸汽和氮气协同气爆工艺对杨木片进行处理,在通入蒸汽的同时通入氮气,属于一种物理-化学法,通过控制蒸汽和氮气的比例调控气爆压力、气爆温度,迅速减压后有效地破坏杨木片的细胞壁结构,可以使原料中的大量半纤维素水解成为可溶性的多糖,使得原料的木质素和纤维素得以分离,从而分离出半纤维素,通过氮气的通入可以精准地控制气爆压力和气爆温度,从而达到分离出半纤维素的目的。

2.氮气和蒸汽协同作用,控温和控压精准度高,半纤维素提取率高,方法简单,易于操作。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明中所述杨木的蒸汽和氮气协同气爆分离半纤维素方法的步骤框图。

图1 杨木的蒸汽和氮气协同气爆分离半纤维素方法

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提出的一种杨木的蒸汽和氮气协同气爆分离半纤维素的方法,包括如下制备步骤:

(1)对杨木片进行复水平衡处理;

(2)采用蒸汽和氮气协同作用对的杨木片进行气爆处理;

(3)对气爆产物分离及半纤维素提取。

气爆处理中通入蒸汽与氮气的体积比为1∶5~15∶1。

气爆处理中,气爆压力为2.0~3.8 MPa,气爆温度为 160~230 ℃,保温(维压)时间为 3~11 min。

采用蒸汽平衡保温(维压)过程中的气爆温度和气爆压力。

气爆产物包括气爆残渣和气爆残液,从气爆残液中提取半纤维素。

半纤维素提取步骤包括:用砂芯漏斗对气爆残液进行过滤;对爆破滤液进行蒸发浓缩;向浓缩的爆破滤液中加入乙醇对半纤维素进行沉淀;用乙醇多次洗涤沉淀出来的半纤维素;半纤维素离心,冷冻干燥后得到半纤维素。

复水平衡处理过程为将杨木片置于密封袋中,加入蒸馏水,控制杨木片的水分含量为30~38%,置于6℃环境中进行水分平衡。

水分平衡时间为24~48 h。

本发明作用机理为:通过采用蒸汽和氮气协同对杨木片进行气爆处理,可以使原料中的大量半纤维素水解成为可溶性的多糖,保温(维压)后,迅速减压,此时纤维素物料在细胞腔内外压力差的作用下发生爆裂反应,使得细胞壁结构遭到破坏,原料的木质素和纤维素得以分离,从而选择性地控制气相爆破过程的化学反应,进而控制纤维素及木质素的降解,通过蒸汽和氮气的协同作用,可以更好地控制反应过程中的气爆温度和气爆压力,从而更好地分离出半纤维素,氮气的通入可以避免传统汽爆工艺中蒸汽的温度过高,无法有效控制汽爆过程,影响杨木片的爆破效果。

实施例1

对比样品1制备:对450 g杨木片进行筛选、除尘,将杨木片浸入到存有蒸馏水的密封袋中,使得杨木片吸水,杨木片水分控制在35%左右,反复摇晃后,放入冷藏箱内,冷藏箱内的温度为6℃,水分平衡48 h;采用传统蒸汽爆破工艺(即蒸汽爆破,是应用蒸汽弹射原理实现的爆炸过程对生物组织细胞层处理的一种技术,为现有技术,是本领域公知常识)对杨木片进行处理,汽爆压力为2.2 MPa,汽爆温度为217.2℃,保温(维压)时间为7 min,收集汽爆处理后的产物,对产物中的残液和汽爆残渣分离,并对汽爆残渣进行组分和含量分析。

传统蒸汽爆破后,爆破残渣中含有纤维素55.25%,半纤维素4.65%,木质素19.63%,抽出物18.96%。

样品1制备:对450 g杨木片进行筛选、除尘,将杨木片浸入到存有蒸馏水的密封袋中,使得杨木片吸水,杨木片水分控制在35%左右,反复摇晃后,放入冷藏箱内,冷藏箱内的温度为6℃,水分平衡时间48 h;将复水平衡处理后的杨木片放入到高压反应釜中,先对高压反应釜内通入蒸汽,使得温度上升到206℃后,通入氮气,直到高压反应釜中的压力值为 2.4 MPa,进行保温(维压),时间为 7 min,在保温(维压)过程中,通入蒸汽(通入氮气后,蒸汽会发生部分冷凝,温度会有所降低,因此在保温过程中应补加一定量的蒸汽,以达到所需气爆总压力及温度),保证温度为206℃,压力为2.4 MPa,最终通入蒸汽与氮气的体积混合比为 11∶1,在保温(维压)后,迅速减压,使得杨木片爆破,爆破结束后,收集气爆处理后的产物,将产物中的残液和气爆残渣分离;采用烘箱对气爆残渣进行烘干处理,烘箱温度设定值为60℃,烘干后对气爆残渣进行组分和含量分析,用砂芯漏斗对气爆残液进行过滤;采用旋转蒸发仪对爆破滤液进行浓缩,将体积缩减至原体积的1/2;向浓缩的爆破滤液中加入质量分数为95%的乙醇对半纤维素进行沉淀;用质量分数为70%的乙醇多次洗涤沉淀出来的半纤维素;半纤维素离心,冷冻干燥后得到半纤维素产品。

蒸汽与氮气协同气爆后,爆破残渣中含有纤维素56.56%,半纤维素4.49%,木质素22.03%,抽出物16.01%。

由于爆破后气爆残液损失率较大,通常采用对气爆残渣中半纤维素含量进行测定进而推算气爆残液中半纤维素含量,分析爆破效果。气爆残渣中的半纤维素含量越低,纤维素和木素的含量越高,说明气爆残液中半纤维素含量越高,纤维素含量和木素含量越低,半纤维素的分离效果越好。

其中气爆残渣含量测定方法采用美国国家可再生能源实验室NREL(National Renewable Energy Laboratory)的方法,该方法为本技术领域公知常识,测量精准度高。

对比样品1采用传统汽爆工艺对杨木片进行气爆处理,气体为100%蒸汽,爆破后,经测定气爆残渣中的半纤维素含量为4.65%,样品1采用蒸汽和氮气协同气爆工艺对复水平衡后的杨木片处理,其中蒸汽与氮气比为11∶1,气爆处理后,测定气爆残渣中的半纤维素含量为4.49%,且纤维素含量(56.56%)和木素含量(22.03%)高于传统爆破的纤维素含量(55.25%)和木素含量(19.63%),采用蒸汽和氮气协同气爆工艺对复水处理后的杨木片提取半纤维素,效果好于采用传统汽爆工艺对杨木片气爆处理的效果。

实施例2

对比样品2制备:对450 g杨木片进行筛选、除尘,将杨木片浸入到存有蒸馏水的密封袋中,使得杨木片吸水,杨木片水分控制在35%左右,反复摇晃后,放入冷藏箱内,冷藏箱内的温度为6℃,水分平衡时间为48 h;采用传统蒸汽爆破工艺对杨木片进行处理,汽爆压力为2.0 MPa,汽爆温度为207.2℃,保温(维压)时间为5 min,收集汽爆处理后的产物,对产物中的残液和气爆残渣分离,并对汽爆残渣进行组分和含量分析。

传统蒸汽爆破后,爆破残渣中含有纤维素50.66%,半纤维素11.87%,木质素24.84%,抽出物9.92%。

样品2制备:对450 g杨木片进行筛选、除尘,采用复水工艺对杨木片进行处理,将杨木片水分控制在35%左右,放入到冷藏箱内,冷藏箱内的温度为6℃,水分平衡时间48 h;将复水平衡处理后的杨木片放入到高压反应釜中,先对高压反应釜内通入蒸汽,使得温度上升到206.7℃后,通入氮气,直到高压反应釜中的压力值为2.4 MPa,进行保温(维压),时间为 5 min,在保温(维压)过程中,通入蒸汽(通入氮气后,蒸汽会发生部分冷凝,温度会有所降低,因此在保温过程中应补加一定量的蒸汽,以达到所需气爆总压力及温度),保证温度为206.7℃,压力为2.4 MPa,最终通入蒸汽与氮气的体积混合比为11∶1,在保温(维压)后,迅速减压,使得杨木片爆破,爆破结束后,收集气爆处理后的产物,对产物中的残液和气爆残渣分离;采用烘箱对气爆残渣进行烘干处理,烘箱温度设定值为60℃,烘干后对气爆残渣进行组分和含量分析,用砂芯漏斗对气爆残液进行过滤;采用旋转蒸发仪对爆破滤液进行浓缩,将体积缩减至原体积的1/2;向浓缩的爆破滤液中加入质量分数95%乙醇对半纤维素进行沉淀;用质量分数为70%的乙醇多次洗涤沉淀出来的半纤维素;半纤维素离心,冷冻干燥后得到半纤维素产品。

蒸汽与氮气协同气爆后,爆破残渣中含有纤维素52.79%,半纤维素8.02%,木质素24.51%,抽出物12.39%。

由于爆破后气爆残液损失率较大,通常采用对气爆残渣中半纤维素含量测定进而推算气爆残液中半纤维素含量,分析爆破效果,气爆残渣中的半纤维素含量越低,说明气爆残液中半纤维素含量越高,纤维素的分离效果越好。其中气爆残渣的测定方法同实施例1。

对比样品2采用传统汽爆工艺对杨木片进行汽爆处理,爆破后,经测定汽爆残渣中的半纤维素含量为11.87%,样品2采用蒸汽和氮气协同气爆工艺对复水后的杨木片处理,其中蒸汽与氮气比为11∶1,气爆处理后,测定气爆残渣中的半纤维素含量为8.02%,可以发现采用蒸汽和氮气协同气爆工艺对复水处理后的杨木片提取半纤维素,效果好于采用传统汽爆工艺对杨木片汽爆处理的效果。

本实施例中采用蒸汽和氮气协同气爆工艺对复水处理后杨木片进行气爆,与实施例1进行比较发现,在蒸汽和氮气体积比一样的情况下,保温(维压)条件对半纤维素提取率有一定的影响,保温(维压)为5min的半纤维素提取率要高于保温(维压)为7min的半纤维提取率。

实施例3

对比样品3制备:对450 g杨木片进行筛选、除尘,将杨木片浸入到存有蒸馏水的密封袋中,使得杨木片吸水,杨木片水分控制在35%左右,反复摇晃后,放入冷藏箱内,冷藏箱内的温度为6℃,水分平衡48 h;采用传统蒸汽爆破工艺对杨木片进行处理,气爆压力为1.4 MPa,气爆温度为195℃,保温(维压)时间为7 min,收集气爆处理后的产物,对产物中的残液和气爆残渣分离,并对气爆残渣进行组分和含量分析。

传统蒸汽爆破后,爆破残渣中含有纤维素47.98%,半纤维素14.81%,木质素26.84%,抽出物7.18%。

样品3制备:对450 g杨木片进行筛选、除尘,将杨木片浸入到存有蒸馏水的密封袋中,使得杨木片吸水,杨木片水分控制在35%左右,反复摇晃后,放入冷藏箱内,冷藏箱内的温度为6℃,水分平衡时间48 h;将复水平衡处理后的杨木片放入到高压反应釜中,先对高压反应釜内通入蒸汽,使得温度上升到195.2℃后,通入氮气,直到高压反应釜中的压力值为 2.4 MPa,进行保温(维压),时间为 7 min,在保温(维压)过程中,通入蒸汽(通入氮气后,蒸汽会发生部分冷凝,温度会有所降低,因此在保温过程中应补加一定量的蒸汽,以达到所需气爆总压力及温度),保证温度为206.7℃,压力为2.4 MPa,最终通入蒸汽与氮气的体积混合比为 2∶1,在保温(维压)后,迅速减压,使得杨木片爆破,爆破结束后,收集气爆处理后的产物,对产物中的残液和气爆残渣分离;采用烘箱对气爆残渣进行烘干处理,烘箱温度设定值为60℃,烘干后对气爆残渣进行组分和含量分析,用砂芯漏斗对气爆残液进行过滤;采用旋转蒸发仪对爆破滤液进行浓缩,将体积缩减至原体积的1/2;向浓缩的爆破滤液中加入质量分数为95%的乙醇对半纤维素进行沉淀;用质量分数为70%的乙醇多次洗涤沉淀出来的半纤维素;半纤维素离心,冷冻干燥后得到半纤维素产品。

蒸汽与氮气协同气爆后,爆破残渣中含有纤维素49.24%,半纤维素13.51%,木质素28.29%,抽出物5.93%。

由于爆破后气爆残液损失率较大,通常采用对气爆残渣中半纤维素含量测定进而推算气爆残液中半纤维素含量,分析爆破效果,气爆残渣中的半纤维素含量越低,说明气爆残液中的半纤维素含量越高,爆破效果越好。其中气爆残渣的测定方法同实施例1。

对比样品3采用传统汽爆工艺对杨木片进行气爆处理,爆破后,经测定气爆残渣中的半纤维素含量为14.81%,样品3采用蒸汽和氮气协同气爆工艺对复水后的杨木片处理,其中蒸汽与氮气比为2∶1,气爆处理后,测定气爆残渣中的半纤维素含量为13.51%,同样可以发现,采用蒸汽和氮气协同气爆工艺对复水处理后的杨木片提取半纤维素,效果好于采用传统汽爆工艺对杨木片气爆处理的效果。

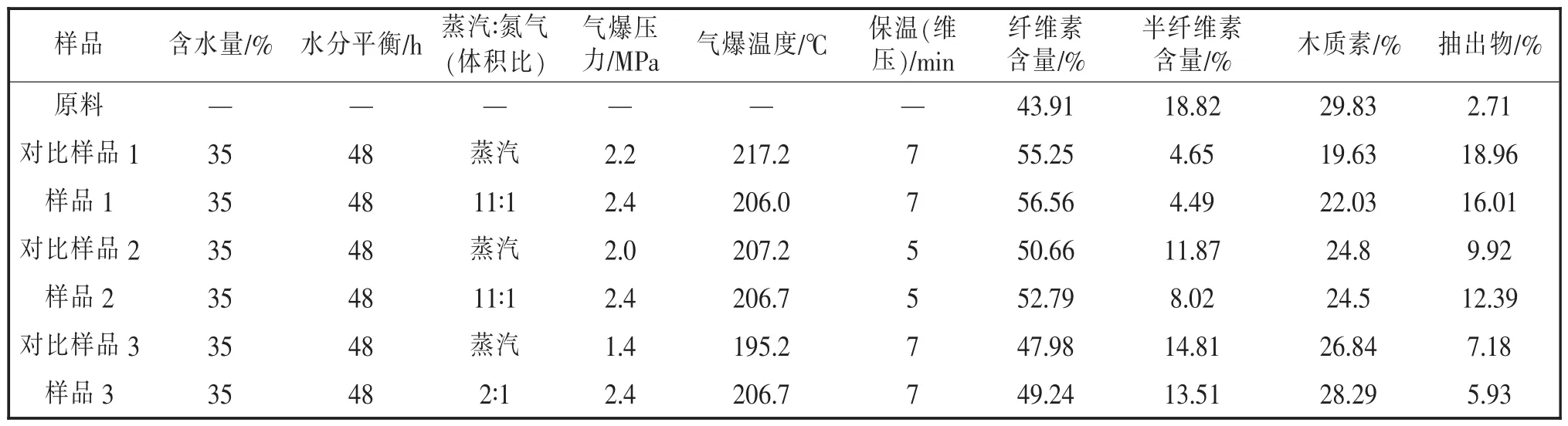

表1为对比样品1、对比样品2、对比样品3、样品1、样品2、和样品3气爆参数及气爆残渣中成分含量测定结果,具体数据见表1。

表1 气爆处理过程参数及气爆残渣成分和含量测定结果

由表1可以看到,在对爆破残渣进行爆破产物和含量分析中,将对比样品1和样品1进行比较,半纤维素含量下降,说明大部分半纤维素溶解到爆破残液中去,同样,采用该气爆方法处理后的样品2与对比样品2相比,气爆残渣中的半纤维素含量下降,采用该气爆方法处理后的样品3与对比样品3相比,气爆残渣中的半纤维素含量下降,由此说明该气爆方法可以有效地气爆分离出半纤维素,该气爆方法(通入氮气和蒸汽)处理效果要好于传统蒸汽爆破工艺(通入蒸汽)。

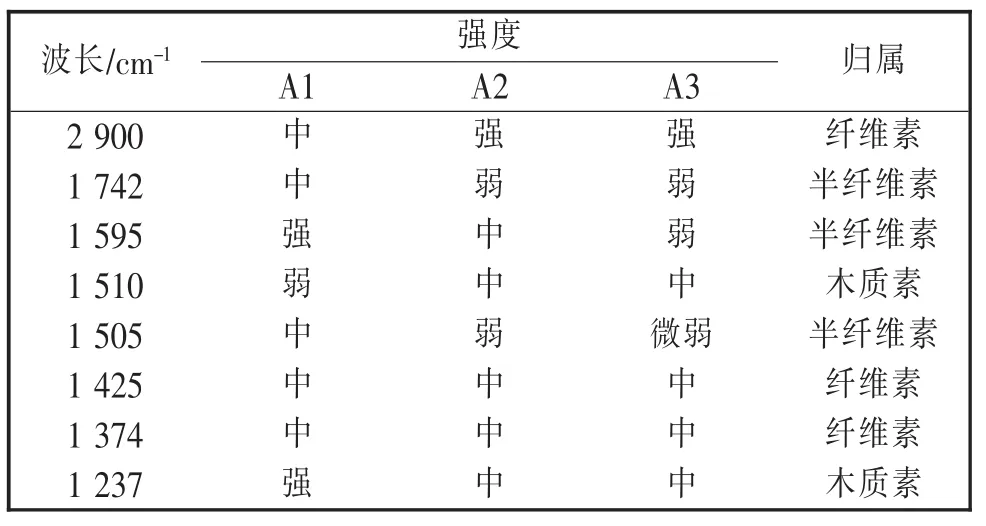

表2分别为红外测定结果,其中A1为杨木片原杨木片的红外谱图、A2为采用传统蒸汽爆破工艺对杨木片汽爆残渣测定的红外谱图,A3为蒸汽和氮气协同气爆工艺处理杨木片后气爆残渣的红外谱图。波长1 505 cm-1为半纤维素的显著特征峰,A1中在波长1 505 cm-1处的波强度为中,A2中在波长1 505 cm-1处的波强度为弱,A3 中在波长 1 505 cm-1处的波强度为微弱,说明通过传统蒸汽爆破工艺和气爆处理均可以有效分离出半纤维素,其中气爆处理要好于传统蒸汽爆破工艺处理的效果。

表2 红外测定结果

相比传统的蒸汽汽爆技术,本发明通过氮气的通入,可以很好地控制气爆过程中的爆破温度,通过蒸汽和氮气比例调节,保证了在气爆前的温度和压力值,实现了对杨木的完全爆破,半纤维素分离效果明显,该方法优于传统的蒸汽汽爆技术。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。