电力施工用汽油机发电系统开发设计

2018-02-21乔光林李铁英易明阳

乔光林,李铁英,易明阳

(1.国网吉林省电力有限公司,长春 130021;2吉林省送变电工程有限公司,长春 130022)

随着国家电网建设的快速发展,输电线路施工工程也逐步增多。在施工中经常采用各种电动设备,如电动扭力扳手、绞磨机、电焊机等,而张牵设备启动、报话机、多旋翼遥控飞机等也多采用电瓶供电的方式。野外施工中如使用电控设备需配置发电机进行供电,会增加运营成本,造成能源浪费。在输电线路施工中经常采用汽油机型工器具(绞磨机、液压机等),在汽油机上安装发电装置不仅可以有效地减少附加设备与体积,也可以满足复杂的工作环境下其他用电设备的开发与利用。

1 设计目标

以导线压接液压机上配套的汽油机为基础,根据输电线路施工现场的特点和使用环境,设计开发出一套适合现场施工的供电系统。该系统可同时提供2组电源,一组为低压稳压电源,电压可切换为12、24、36、48 V等;另一组为高压电源220 V,通过对整流元件功率的选择与取样电压的不同标定,即可方便地调整输出电源的电压与功率限制。本例应用中电压标定24 V,总功率输出1 500 W。24 V电源可以给可编程控制器(PLC)、伺服驱动器、电控溢流阀、电控换向阀等供电,还可以对电瓶充电。220 V电源可以驱动伺服电机、绞磨机等电控设备。

供电系统设计包括3个方面:发电装置的安装、电控启动系统改造、增加三相半控整流稳压装置。原型机选用SY-BJQ-3000/94-C型液压机,动力源为本田168F汽油机。汽油机为四冲程、风冷、顶置气门型式,启动方式为手拉式,主要参数见表1。

表1 168F汽油机主要参数

2 安装发电装置

选用与电力施工用汽油机配套的三相永磁外转子交流发电机,规格为18N12P,全功率可达3 000 W以上,配合半控整流稳压装置,更改原件参数亦可完成小型电焊机,室外应急电源,电瓶临时充电、张牵设备发动机启动救援等功能。发电机定子线圈与168F汽油机曲轴输出端边盖预留孔吻合,旋转磁钢与曲轴输出端相匹配。

用三相永磁外转子交流发电机外转子磁钢代替汽油机飞轮,将传统的发电机安装位置由发动机曲轴输出端更改为发动机飞轮安装端,通过一个八孔法兰盘,将定子线圈成功安装到原机预留空置孔位,解决定子线圈安装孔径不同问题,将定子线圈固定在汽油机飞轮侧。将外转子磁钢通过特殊加工安装孔径装配到原机飞轮位置,不增加发动机外部尺寸,不添加活动部件。解决电力供应的同时保证了液压全自动平台的发动机原有机械技术指标与各项使用技术要求。

定子线圈由硅钢片叠置而成,直径为172 mm,厚度30 mm,分为18极极靴。绕组分为三相,每相线圈由6极极靴串联,三相线圈为三角形接法,线圈直径为1.5 mm,高强度漆包线并绕。定子线圈安装方式为通孔螺栓安装,表面通孔为正方型排列,边距65 mm,与曲轴输出侧边盖预留孔一致,飞轮侧预留孔距为74 mm。通过外加工8孔法兰盘,将线圈安置于飞轮侧安装孔。原汽油机飞轮上安装有发动机散热风扇,拉盘启动杯、点火触发磁铁。

现有发动机外转子磁钢结构仅能满足发电任务,不能满足上述要求,所以需要对外转子磁钢结构重新设计。首先测绘原外转子磁钢外径,钢壳内径、磁钢宽度;保证外转子磁钢安装后与定子铁心径向间隙,测量曲轴端锥度与定子铁心位置,确保外转子磁钢安装后与定子铁心轴向间隙;测量风扇安装定位销柱尺寸并在转子对应位置开孔,实现风扇无损安装;最后启动拉盘杯,风扇,转子磁钢通过原来飞轮螺栓紧固到曲轴。经过实际测试,在不改变原机性能与几何尺寸前提下,实现发电机与汽油机无损安装。

3 改造汽油机电控启动系统

168F通用型汽油机出厂设计无电启动装置。在启动过程中,拉盘启动方式需人工手动操作,经常出现拉盘绳磨损断裂、拉盘棘轮卡死等故障,特别在北方冬季低温环境,发动机润滑不良、启动阻力增大、汽油雾化不良会产生发动机启动时反弹现象,手动快速拉扯过程的反弹还会导致操作人员肌肉拉伤等安全隐患,故本设计需要对汽油机进行电控启动系统改造。

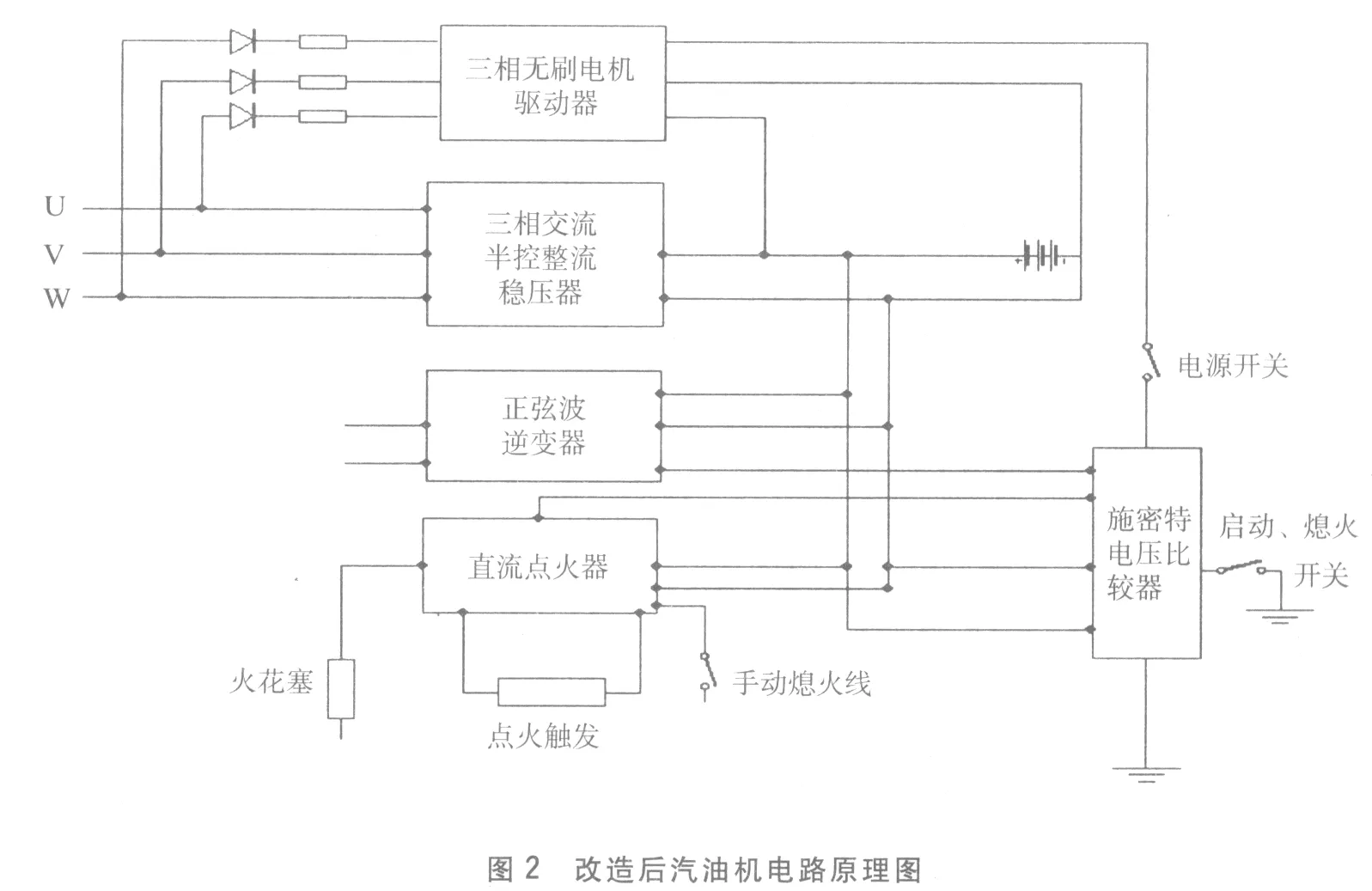

选用三相无刷电机驱动控制器,产生三相对称电流驱动永磁同步电机,设定启动频率为40 Hz,电源限流值40 A,实测启动转速可达350 r/min,启动迅速有力,为设备自动、主动、远程控制奠定基础。为防止启动后发电机产生的电压反馈给三相无刷驱动控制器,在启动驱动电路中加入防逆保护环节,保护原理为利用斯密特电压比较触发器检测U、V、W三相电源电压值,在电压26 V以下时比较器不动作,控制继电器常闭触点保持接受来自于启动开关的启动信号,当发动机启动完成或者转速超过1 400 r/min时,触发器翻转,驱动继电器常闭触点吸合,切断启动电路从而完成永磁电动系统转变为发电系统,防止误操作。保护启动驱动器,蓄电池及发电机,同时触发器信号指令驱动低压电磁阀电源,高压电源吸和,完成整个系统自动加电。当发动机正常运行过程再次按压启动开关,启动信号被驱动继电器常开触点引入熄火延时电路,切断点火器电源使发动机停止运转。发动机熄火后触发器因为检测电压的降低,将释放系统电源实现系统自动关机。 整个电源系统控制面板由一个自锁开关接通、断开信号电源,一个自复位开关实现发动机启动、熄火。 通用汽油机电控点火系统,将168F汽油机原电感蓄能无触点磁电机点火方式改造成无触点自动进角电子点火方式。

4 增加三相半控整流稳压装置

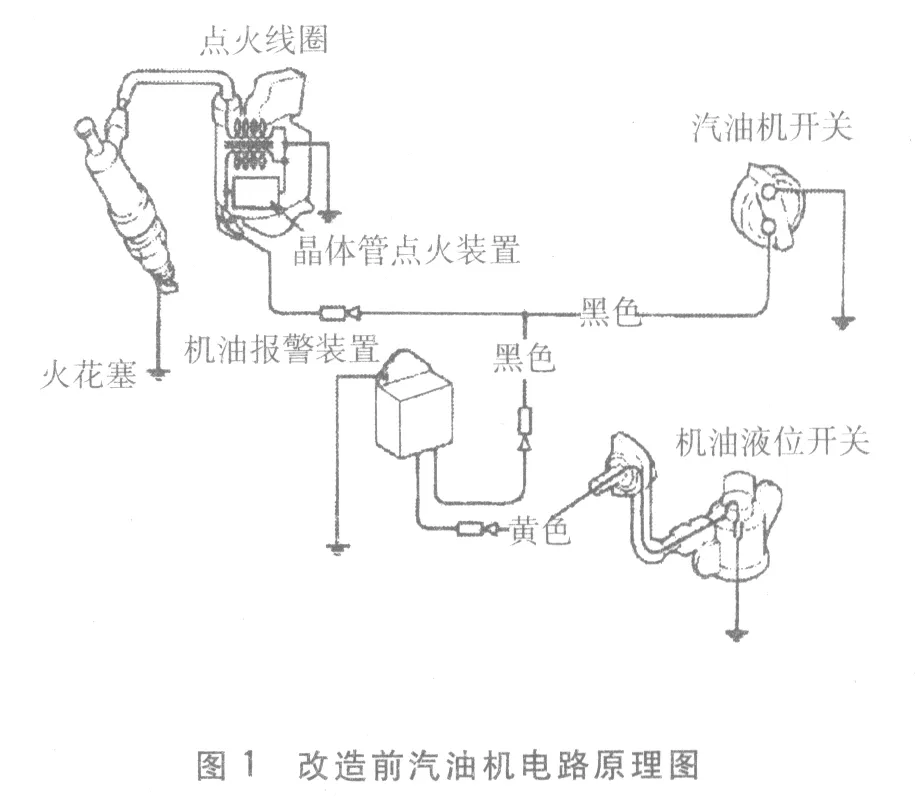

原机为三相永磁交流发电机,缺陷为随着转速与负载的变化输出电压相应变化,因此需要增加整流稳压环节,满足系统需要的稳定直流电源。改造前汽油机电路原理图见图1。为了完成交流电转化成直流电,需要将输出电源电压稳定在设计值范围内,加入稳压整流装置。计算结果直流电源为24 V、50 A,半控整流稳压选择斩波稳压方案。改造后汽油机电路原理图见图2。增加三相半控整流稳压装置过程如下。

图1 改造前汽油机电路原理图

图2 改造后汽油机电路原理图

a.基准采样电路电压基准元件选用TL431。TL431是可控精密稳压源模块,只有3个引脚,简单易用。其输出电压用2个电阻就可以任意设置到从2.5~36 V范围内的任何值,可编程输出电压:2.495~36 V,电压参考误差:±0.4% ,全温度范围内温度特性平坦。

b.触发电路U、V、W为三相永磁交流发电机完全相同的3个线圈绕组。其相位差为120°,按“三角形”接法,首尾端接于一点。通过合理设计使定子线圈匝数达到发电要求,考虑到整流效率,发电电压不易设计过高,电压对应怠速1 400 r/min,到全速3 600 r/min,电压值从26 V升高到72 V。发电机转速较低或者负荷增大时,输出电压也低,小于目标稳压值,比较器输入端信号为正,比较器截止,可控硅触发器不受控,接在三相整流桥臂上的功率硅呈导通状态;对应桥臂上的正半波电压到来时,可控硅阴极电位高于阳极和控制极,可控硅流过电流,与下桥臂对应二极管配合,进行全波整流,提高输出电压。输出电压高于设定值时候,取样点电压会超过基准电压,触发器输入端电位为正,比较器翻转,可控硅触发器不再对可控硅控制极提供电压信号,可控硅延时至无正向电压时关断,逐相关闭定子绕组供电回路,迫使输出电压下降。电压值低于设定值后,触发电路再次启动,可控硅导通,周而复始,通过移相、斩波、整流,保证永磁发电机输出稳定的直流电压,给用电设备提供直流电源并给蓄电池充电。

c.大功率斩波可控硅驱动。为了在不依赖外界电源(蓄电池)条件下,使发电机额定电压建立前整流器投入工作,控制器增设一级小功率可控硅开关,提供给控制极电源,同时把控制系统中输出电压信号转化成电流信号,驱动大功率可控硅,使功率器件更有效接受控制。采用电压输出信号的电压型比较器比电流输出型比较器的电路简化,省略电流比较反馈环节等部分电路,提高电路可靠性与稳定性。

d.超压过流保护、过压保护由压敏器件构成,压敏器件稳压值设定在28 V。压敏器件并联在比较器与整流稳压器控制端,当出现超压现象,比较器电位被拉低,比较器闭锁可控硅,同时控制端电位升高,整机切断输出。过流保护采用大功率电阻取样电流方法,标准电阻串联在保护三极管基极与集电极之间,当电流超过时,流过电阻的电流将产生大于0.7 V的电压,此电压大于三极管基极导通电压,三极管导通,将比较器电位拉低,闭锁比较器输出,保护了发电装置和用电装置。在输出端口布置LC电压吸收抑制元件,有效消除因可控硅开关产生的电压,同时阻挡感性执行元件通断产生的尖峰电压干扰整流器取样电压标准值,进而使输出电压稳定安全。

e.整体布局安装印制电路板(PCB)及元件排列。PCB设计为双面板,强弱电流器件分开布置,大电流走线覆锡。小功率器件均采用独立插件,大功率整流器件,电源输入输出端子均可直接由焊接连线引出。综合承载电流能力与整体体积考虑,大功率可控硅与肖特基二极管选用TO247封装,在PCB上反式安装,固定在105 mm×150 mm×20 mm铝散热板上,全部封装在150 mm×105 mm×50 mm铝盒内,以不饱和环氧树脂灌封成整体,防潮,防尘,绝缘,抗冲击,抗震动。

5 结论

电力施工用汽油机发电系统设计解决了送变电施工现场常用电问题,避免了额外的购买发电机及运输等相关情况。该设备在不改变原结构和性能的情况下提供的电源可带动电动扳手等施工工器具,还可以对报话机、张牵设备电瓶进行充电,提高了施工生产的效率,同时可采用按钮对发动机进行一键电子启动,避免了人工拉绳启动会导致的人身伤害等安全隐患,提高了输电线路工程施工的安全性。