Φ7.0 mm 2000 MPa级桥梁缆索用热镀锌铝合金钢丝的研制

2018-02-20王林烽陈华青

王林烽, 陈华青

(江阴华新钢缆有限公司, 江苏 江阴 214443)

引 言

近年来,大型桥梁的建设蓬勃发展,大跨度桥梁设计、土木工程施工技术、钢箱梁和桥梁缆索用钢丝等关键技术日益成熟,悬索桥、斜拉桥均已突破千米级跨度;其中高强度桥梁缆索用钢丝的发展较为突出,从2014年到2017年,桥梁缆索用钢丝强度突飞猛进,典型的工程应用有:虎门二桥Φ5.0 mm 1960 MPa级热镀锌铝钢丝[1],武汉杨泗港长江大桥Φ6.2 mm 1960 MPa级热镀锌铝钢丝[2],正在建设的商合杭铁路大桥、沪通长江大桥等,均采用Φ7.0 mm 2000 MPa级热镀锌铝钢丝[3],而且,上述几座世界级大桥所用的超高强度热镀锌铝合金钢丝均已完全国产化。

为契合更大跨越能力的桥梁设计需要,研发新一代(2000 MPa以上级)桥梁缆索用热镀锌铝钢丝已成为桥梁钢丝企业的重要工作和挑战。目前,开发试制中的两大关键点是:一、有限的冷拉拔形变量下,实现钢丝超高强度。以斜拉桥为例,钢丝直径一般是7 mm,以现有钢厂装备水平,若生产SWRS87B以上的高碳钢盘条,最大直径在14 mm或15 mm左右,钢丝的拉拔总压缩率低于80%,继续增大冷拉拔形变量以获得更高强度的方案受到制约,因此,必须通过提高盘条母材的初始强度,其方式主要有以下三种:1)提高盘条的碳含量;2)成分合金化,主要包括Si,Cr,V等[4-5];3)盘条盐浴热处理,获得组织均匀和高索氏体化率的盘条[6]。二、钢丝强度提升的同时,必须保持良好的材料韧性,扭转性能是评价指标之一,而该指标似乎是众多企业一个久攻不克的难点,俨然成为一个技术门槛。在盘条合金化设计、连铸偏析控制、盐浴热处理、冷拔组织和形变工艺、热镀锌工艺等研究工作的基础上[7-10],确定了新一代桥梁缆索用镀锌铝钢丝用盘条的成分设计及组织控制参数、低损伤拉拔形变工艺,及配套的热镀锌铝合金工艺,成功制备了Φ7 mm 2000 MPa级桥梁缆索用热镀锌铝钢丝。

1 钢丝的制备

1.1 盘条的化学成分

Φ7.0 mm 2000 MPa级桥梁缆索用热镀锌铝钢丝采用的SWRS92Si盘条成分设计,是在Φ5.0 mm 1960 MPa级钢丝用SWRS87B盘条的基础上,继续成分合金化而来。具体成分设计对照如表1所示,其设计原则如下:

1)适量提高C含量,减少冶金制造难度,提高钢丝的起始强度;

2)提高Si含量,可以提高原始盘条的强度,还可以减少钢丝热镀锌铝时强度的损失[11];

3)Cr含量控制在0.30%以下,保证热镀锌铝后钢丝的扭转性能[4]。

表1 高碳钢盘条的化学成分/%

1.2 盘条工艺路线

盘条生产采用常规的冶金工艺路线,盘条规格为Φ14.0 mm。由大方坯生产线生产的高碳钢方坯,经二次开坯,最终热轧成Φ14 mm高碳钢线材,采用斯太尔摩线风冷冷却,完成索氏体组织转变。由于风冷的冷却方式和冷却介质的局限性,盘条在相变区的温度波动范围略宽,形成的珠光体片层组织片层厚度也有不均匀的情况。当对风冷盘条进行离线盐浴热处理后,可使盘条从内到外的片层厚度相对均匀、并进一步细化。

高碳钢盘条的具体生产流程如下:

1)冶金加工流程:

转炉→LF炉精炼→VD炉精炼→连铸大方坯→开坯→表面精整→轧制→斯太尔摩线控冷→集卷。

2)离线盐浴热处理:

解卷、放线 →加热奥氏体化→盐浴热处理→空冷→水清洗 →收卷→打包。

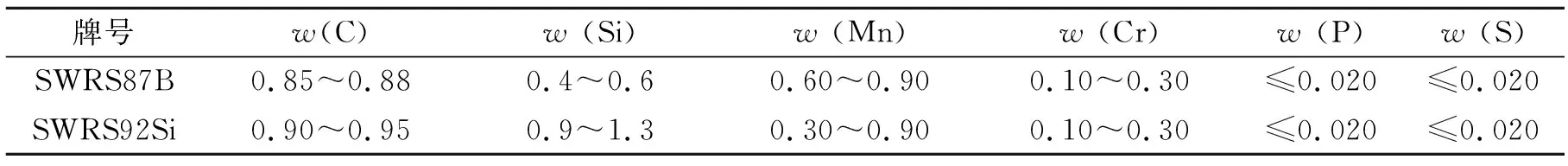

如图1所示是高碳钢盘条经盐浴热处理后的金相组织照片。

图1 盐浴后高碳钢盘条的金相组织

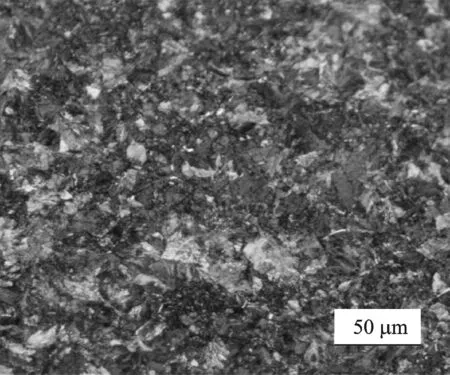

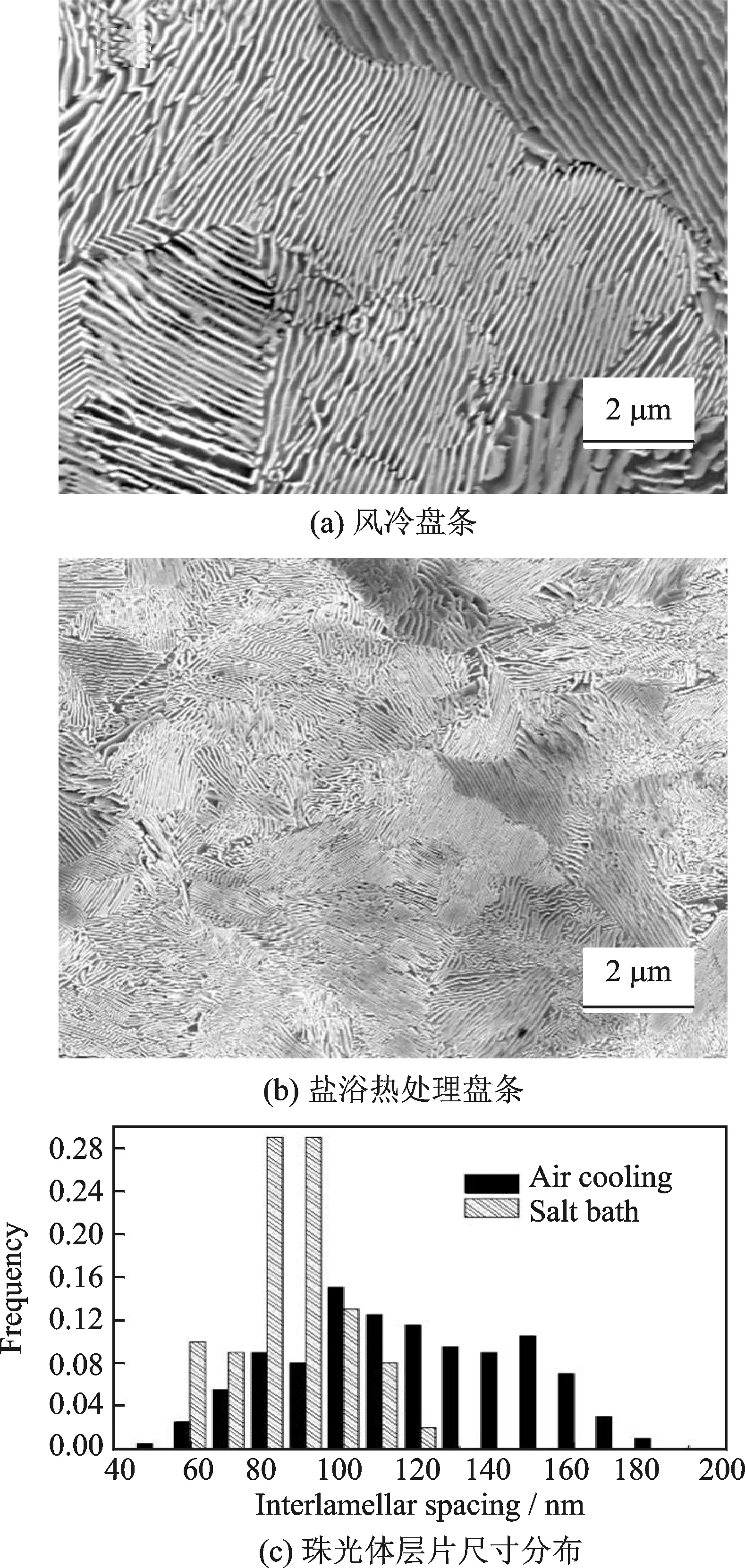

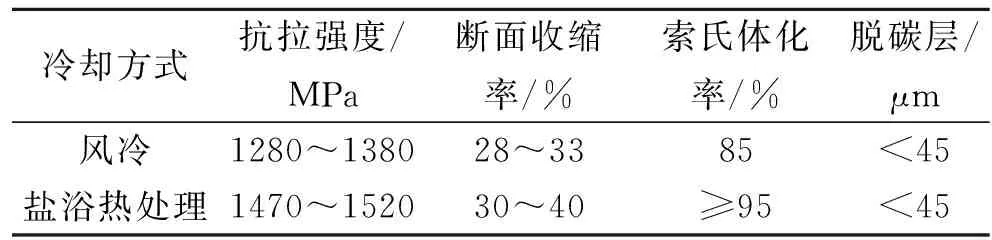

如图2(a),(b)所示为SWRS92Si盘条纵截面的组织形貌照片,可以看到,同比例标尺下,盘条经盐浴热处理后,珠光体团尺寸明显减小,且珠光体层片显著细化,片层均匀程度改善。图2(c)是两种盘条中珠光体层片宽度分布,风冷盘条中,片层分布在50~180 nm的范围内,平均值110 nm;盐浴后,层片宽度分布在60~120 nm的范围内,平均值约90 nm。

图2 高碳钢盘条的组织形貌

如表2所示是风冷、盐浴处理后的力学性能和组织情况,盘条盐浴处理后,强度和韧性均有提高;索氏体化率达到95%以上,抗拉强度提升10%以上,且强度波动减小到50 MPa以内,断面收缩率也有提升。

表2 不同工序下SWRS92Si盘条的主要性能和组织

1.3 镀锌铝钢丝的制备

桥梁缆索用热镀锌铝钢丝的制备流程长,影响因素众多,工序流程如下:

盘条酸洗除锈→盘条表面磷化→连续多道次冷拉拔形变→热镀锌铝合金镀层→单线稳定化。

由于高碳钢盘条的碳含量和强度较高,缺口敏感性较强,在运输搬运和生产工序中因操作不当产生的擦伤、划伤往往会影响钢丝的扭转性能。因此,各个作业环节均应受控,避免产生表面缺陷;同时,还需要结合高碳钢盘条的性能,有针对性地设计拉拔工艺参数(拉拔形变量的分配、拉丝模具角度、定径带长度等),尽可能降低钢丝在拉拔过程中形成的内部损伤。

在大形变量的冷拉拔时,钢丝中有很高的形变储存能,这使得钢丝对热效应非常敏感[11-12],而热浸镀锌铝合金必须在450 ℃左右的温度下进行,热浸镀温度过高、时间过长会使钢丝内渗碳体出现明显球化[8],导致其强度降低、扭转性能严重恶化[9,13-15]。热浸镀锌铝合金镀层采用双镀工艺,严格控制热浸镀的温度和时间,镀后采用喷水快速冷却,保证镀层厚度与表面光洁度,以及钢丝的微观组织。

2 钢丝的组织与性能

2.1 镀锌铝合金钢丝的组织

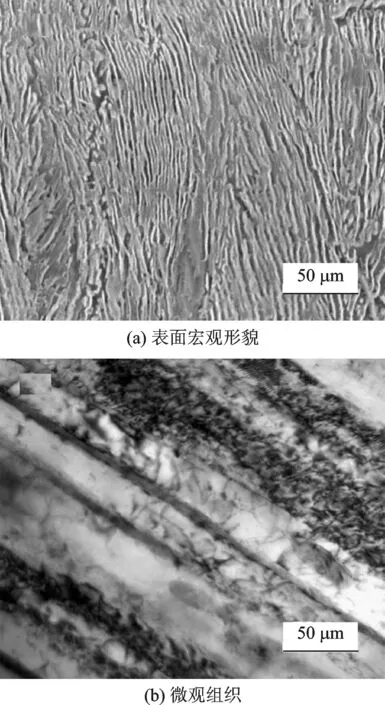

如图3(a)所示是冷拔钢丝纵截面组织形貌照片,可以看到,冷拉拔后钢丝的珠光体层片基本沿拉拔轴向排列,珠光体层片宽度约30~40 nm,极为细密。如图3(b)所示是冷拉拔珠光体钢丝的TEM照片,可以看到,在宽度40 nm左右的铁素体片内有着极高密度的位错。冷拔珠光体钢丝的高强度主要来源于细化的层片,以及铁素体内高密度的位错。

图3 冷拔钢丝的纵截面组织

如图4所示是热镀锌铝后钢丝纵截面组织形貌照片,可以看到,珠光体层片仍保持层片状结构,仅有少量且轻微的球化,与冷拉钢丝组织相比,无明显差异。从图4可见镀锌后铁素体内位错发生明显的恢复,这表明钢丝形变储能已显著释放,重新获得了进一步塑性变形的能力;同时,渗碳体保持了片状结构。尽管在热镀锌铝以后,铁素体中的位错发生回复,会导致抗拉强度的部分下降,但由于钢丝中组织保持了层片状的结构,这令钢丝仍可以保持高强度。

图4 热镀锌铝后钢丝的表面形貌与纵截面组织

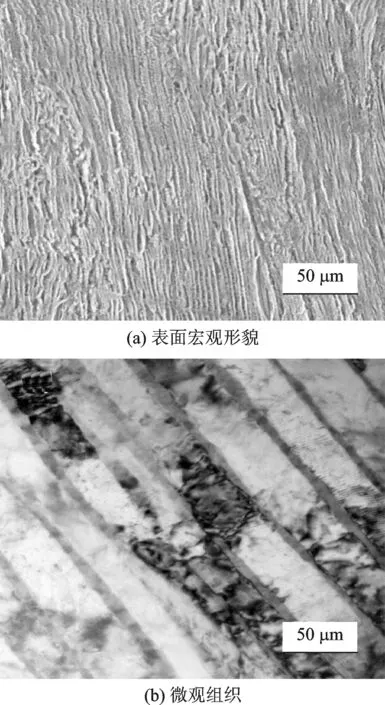

2.2 拉伸性能

如表3所示是研制的Φ7.0 mm 2000 MPa级桥梁缆索用热镀锌铝钢丝的力学性能。经整卷测试后,钢丝直径约为7.01 mm,钢丝的抗拉强度平均为2050 MPa,满足要求。如图5所示是热镀锌铝钢丝的拉伸应力-应变曲线。

表3 典型Φ7.0 mm 2000 MPa级热镀锌铝合金钢丝的拉伸力学性能

图5 典型Φ7.0 mm 2000 MPa级热镀锌铝钢丝的拉伸应力-应变曲线

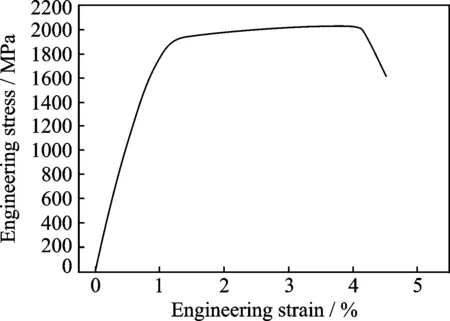

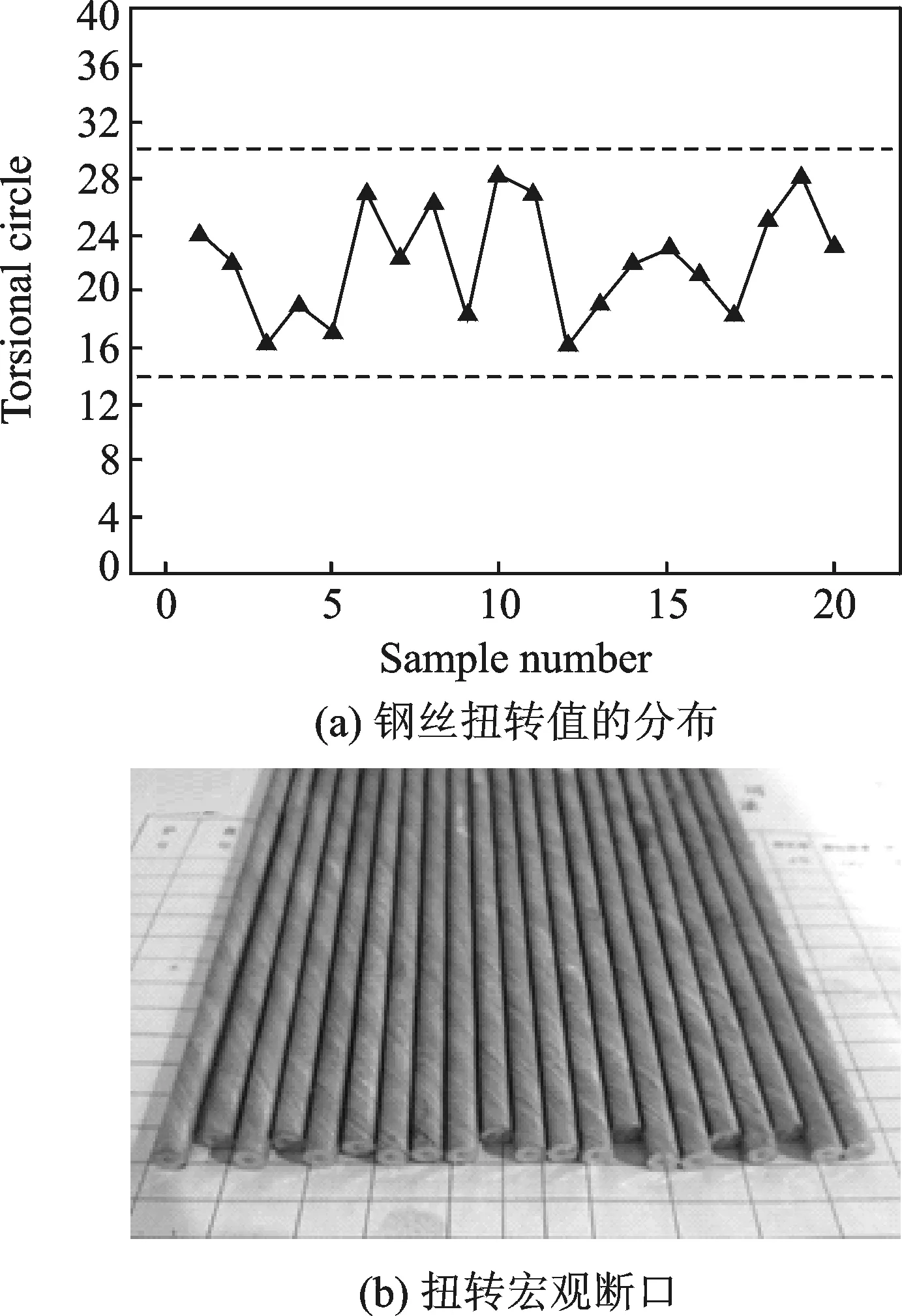

2.3 扭转性能

连续截取30根热镀锌铝钢丝样品,进行扭转性能测试,具体结果如图6所示,其中图6(a)是钢丝的扭转圈数分布,图6(b)是经扭转测试后的钢丝断口照片。可以看到,钢丝扭转次数16~28次,平均值为21次,符合钢丝扭转12次以上的要求。钢丝扭转断口平整,为典型的扭转平断口。

图6 Φ7.0 mm 2000 MPa级热镀锌铝合金钢丝的扭转次数分布与扭转后断口

当钢丝内有粗化的珠光体层片、明显球化的渗碳体颗粒时,容易导致扭转变形集中在局部,发生局部剧烈变形,从而萌生裂纹,诱发“分层断裂”[9,16]。得益于盐浴热处理,使钢丝内组织均匀,不会存在明显粗化的珠光体层片,同时热镀锌铝过程中,形变储能均匀释放,不会出现明显球化的渗碳体颗粒。

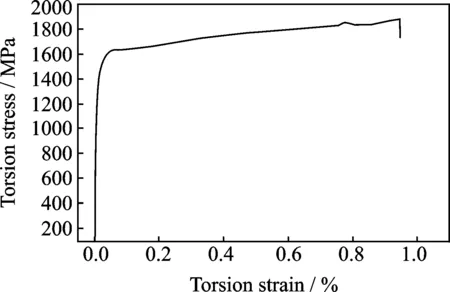

如图7所示是典型热镀锌铝钢丝的扭转应力-应变曲线。可以看到,钢丝扭转曲线平滑,随着扭转应变量的增加,剪切应力平缓上升,直至最终的断裂。平缓的曲线表明,镀锌铝钢丝可以进行均匀的塑性变形,直至最终断裂。

图7 典型Φ7.0 mm 2000 MPa热镀锌铝合金钢丝的扭转应力-应变曲线

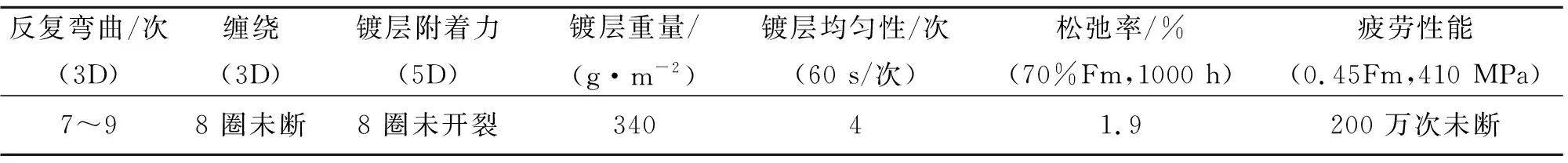

2.4 其他性能测试

除抗拉强度、扭转性能等关键指标外,同时测试了Φ7.0 mm 2000 MPa热镀锌铝钢丝要求的其它性能指标,结果如表4所示,均符合标准要求。

表4 Φ7.0 mm 2000 MPa级热镀锌铝合金钢丝的其他性能

3 结束语

通过对高碳高硅盘条的合金化成分设计、离线索氏体化处理、低损伤拉拔技术和热浸镀锌铝等工艺过程的优化,成功试制出Φ7.0 mm 2000 MPa级热镀锌铝合金钢丝,各项性能指标均满足2000 MPa级桥梁缆索用热镀锌铝钢丝的要求。

试制结果表明,完全国产化的Φ14 mm SWRS92Si盘条经盐浴热处理后,抗拉强度提升10%以上,达到1470 MPa以上,珠光体片层显著细化,厚度均值为90 nm;研制的Φ7.0 mm 2000 MPa级桥梁缆索用热镀锌铝钢丝,平均抗拉强度为2050 MPa,平均断后延伸率为5.4 %,钢丝扭转次数平均值为21 次(16~28次),断口为平断口;其它性能指标均达到Φ7.0 mm 2000 MPa桥梁用热镀锌铝合金钢丝的要求。