H13模具钢电渣锭底部裂纹成因分析

2018-02-20翟素萍

翟素萍

(江苏星火特钢有限公司, 江苏 泰州 225721)

引 言

H13热作模具钢是一种国内、外最具代表性和应用最广泛的空冷硬化型热作模具钢种,是在碳工钢的基础上加入合金元素而形成的,具有较高的淬透性、高韧性、优良的抗热裂能力及中等耐磨损能力等优良性能;常用作制造承受较大冲击载荷的锻模、精锻模和热挤压模,铜、铝及其合金压铸模等[1-3]。

然而,由于铬、钼等合金元素在模具钢中的含量较高以及制造工艺复杂等原因,在凝固过程中极易形成晶界偏析及产生裂纹等缺陷而降低钢的机械性能,给企业造成经济损失[4]。

1 实验方法

H13钢采用真空感应炉冶炼后经3 t电渣重熔炉冶炼,制得直径400 mm、高3000 mm的电渣圆锭,电渣锭在高温加热炉中经460 ℃×2 h保温后加热到850 ℃×3 h的去应力退火,随炉冷却到300 ℃时,出炉空冷。

在电渣锭底部裂纹处解剖试块,取得轴向电渣锭铸态裂纹试样,一部分用于金相实验,一部分用于成分检测及分析,其化学成分如表1 所示。

表1 实验材料的化学成分/%

2 实验结果与分析

2.1 试样宏观形貌

如图1所示为试验钢电渣锭底部的宏观裂纹形貌,裂纹沿底部轴向扩展,图1(b)为沿试验钢底部截取的试样A和B。从图中看到,裂纹断续,具有明显的方向性,宏观上看具有应力裂纹的特征。

图1 试验钢的裂纹宏观形貌

2.2 试样金相及能谱分析

如图2,3所示分别为试样A和B的裂纹处SEM微观形貌及其裂纹处白色相的能谱结果。从图中可以看到,试样的裂纹处及裂纹附近的亮白色和深灰色相的成分主要为富钒、钼及铬的碳化物。

图3 试样B的SEM裂纹形貌及裂纹旁白色相能谱结果

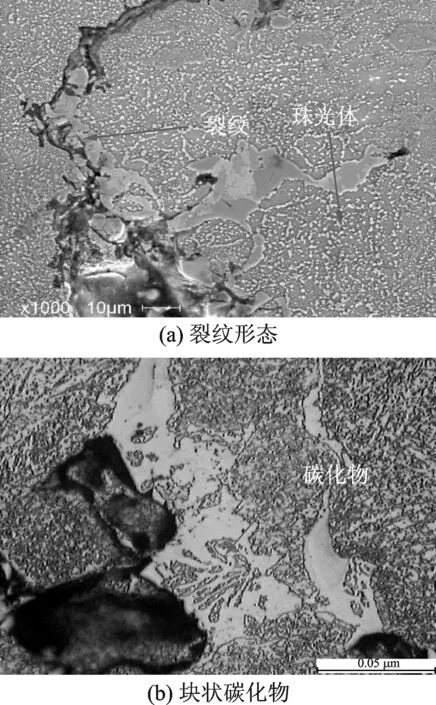

如图4所示为试样A的裂纹扩展微观形貌。从图中看出,裂纹发生在粒状珠光体基体中,且裂纹处枝晶间碳化物聚集,碳化物呈块状延伸;该块状碳化物严重破坏了H13钢基体的连续性,并在裂纹处导致应力集中,从而能强烈降低钢的塑、韧性和抗疲劳性能[5]。因此,枝晶间的此类碳化物应是试验钢内部的主要裂纹源,是形成裂纹的主要内在因素。

图4 试样A的裂纹发展形态及基体珠光体组织中枝晶间的块状碳化物

如图5所示为试样断面处的SEM形貌及断面枝晶间的能谱分析结果。从图中看到,试样A和B的断面处能观察到明显的枝晶状形态,即枝晶间的自由表面,其表面上分布着大小不一的颗粒状、块状和条状相。X射线能谱分析后发现,其表面含有较高的V,Cr和Mo等合金元素。

如图6所示为断面微观形貌和能谱分析结果,可以看出,电渣锭底部裂纹均沿枝晶开裂,枝晶间存在明显的合金成分偏析。因此可推断,电渣锭底部裂纹的产生与严重的枝晶间第二相偏聚密不可分。

2.3 结 论

综合以上试验结果分析可知,电渣锭底部裂纹均发生在粒状珠光体中,是在高温状态下受到应力而发生,沿碳化物聚集、多缺陷的枝晶间发展。应力、枝晶间第二相偏聚和夹杂等缺陷是造成开裂的主要原因。

图5 试样A断面SEM形貌及断面枝晶间的能谱分析结果

图6 试样B断面微观形貌及断面枝晶间的能谱分析结果

3 结束语

(1)企业要严格把关进货渠道,严格检查原材料质量,消除和降低杂质和疏松等缺陷,建立常规检测气体含量及夹杂物等的质检制度。

(2)严格控制形成低熔点共晶杂质元素(锡、铅等)的含量,通过调整成分,细化晶粒,降低第二相的偏聚。

(3) 严格控制热处理工艺,适当提高去应力退火温度和时间,从而消除残余应力,避免裂纹的萌生和扩展。