氟利昂系统制冷管道的计算与选取

2018-02-15杨兆丹胡建雄张沁菲

杨兆丹,胡建雄,张沁菲

(天津市工蜂制冷技术有限公司,天津300350)

0 引言

制冷装置管道是把制冷压缩机及制冷设备和配件用管道合理的连接起来组成制冷系统,而管路的设计是否合理对制冷系统的运行以及性能有着重要的影响,如果设计不当,将会给系统的正常运行带来很多困难[1]。其中,管径的大小是管路设计中的重要部分之一,是流速的决定性因素之一,并且流速和管径是管道内部压力降的重要影响因素,从而影响系统的经济性。当制冷剂流速较小时,系统可能会出现回油不足等问题;当流速较大时,管道内流体的压力降升高,当冷凝温度不变时,蒸发温度降低,单位质量制冷剂的制冷量减小,压缩机的耗电量增加,导致系统的经济性降低[1]。

据以上所述可知,如何选取合适的管道,是系统运行的经济性和可靠性的重要因素之一。随着社会和经济的不断发展,管道的计算和选取也越来越受到人们的重视,现阶段也出现了各种管道计算和选型的软件以及书面资料,其中软件使用较多的有丹佛斯软件等,管径选取图表如 《冷库制冷设计手册》等。但是这些资料中并未提出氟利昂管道压力损失的具体计算方法,且查询相对复杂,而软件则需要使用电脑,这两种方法对理论基础知识相对匮乏的人员来说,使用时会有一些困难,且不方便携带。

对于现有的论文来说,主要偏向于设备改进、系统优化、理论计算等,如,胡汉章在2002年分析了制冷管道气焊质量对制冷效果的影响[2];杜义朋等人采用迭代法计算并分析了制冷管道保冷层的经济厚度等[3].对于具体针对工程应用方面的某种制冷剂管道管径的选取方面则较少。因此对于汇总氟利昂系统中不同管道的建议流速,计算不同制冷流量下的管道流速及压力降,和绘制制冷量和管径选取图表对工程应用来说有着相对重要的应用意义。

1 管道流速和压力降的计算方法

1.1 管道流速计算

管道内制冷剂的流速计算如公式 (1)所示。

式中:

˙m—管道内制冷剂制冷流量,kg/h;

dn—管道内径,mm;

ρ—该管道内制冷剂密度,kg/m3。

1.2 管道内单相流压力降计算方法

管道内部压力损失为沿程阻力ΔPf、局部阻力ΔPj和静压差 ΔPg之和,即:ΔP=ΔPf+ΔPj+ΔPg。

沿程阻力ΔPf、局部阻力ΔPj如公式 (2)和(3)所示[4]:

式中:

λ—摩擦阻力系数;

L—直管段长度,m;

v—流体流速,m/s;

ζ—局部阻力系数。

式中:

Ld—阀门、弯头和三通的局部阻力当量长度,m;

i—阀门、弯头或三通。

静压差如公式 (5)所示:

查资料可知[5],对于 Re≈2×104至 2×106较高雷诺数范围内,可使用Hermann提出的如下公式:

式中:K—管道粗糙度,本文中无缝钢管,取0.05。

3 计算中采用的管道流速、标准及管道允许的最大压力降

3.1 管道允许的最大压力降

由资料可知各部分制冷管道最大允许压力降如表1所示,其中制冷剂采用R22,蒸发温度为-25℃,冷凝温度为40℃,回气过热度为10℃,排气温度为80℃,过冷度为3℃。

3.2 管道流速参考范围

不同位置的管道依据 《制冷装置设计手册》、《冷库制冷设计手册》、《传热手册》,选取出管道内部的适用流速范围,为了增加管道管径选取的实际应用性,本文对资料中的参考流速进行了适当的修改,氟制冷膨胀阀供液系统管道流速设计参考值如表2所示。

表 1 各部分管道允许压力降[1,6]

表2 氟制冷膨胀阀供液系统管道流速设计参考值[1,5,6]

3.3 管道标准

参考 《冷库制冷设计手册》[6],本文中内径小于Φ25mm的采用纯铜管,内径大于等于Φ25mm的采用无缝钢管。管道规格尺寸如表3和表4所示。

表3 TP2铜管路连接管尺寸标准

表4 无缝钢管、90°弯头、180°弯头规格标准

公称通径 管外径(mm)参考壁厚(mm)90°弯头 (长半径)中心至端面尺寸(mm)180°弯头 (长半径)中心至中心尺寸(mm)DN200 Φ219 6 305 610 DN250 Φ273 6 381 762 DN300 Φ325 8 457 914

4 结果与分析

本文中采用excel对数据进行处理,并用origin软件对结果进行绘制,且图中以max代表最大管内径,min代表最小管内径。

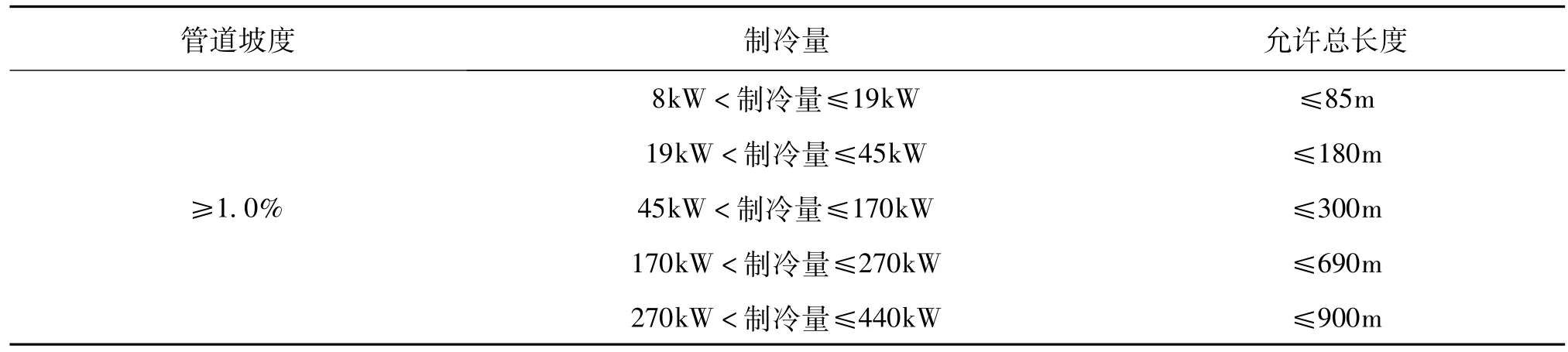

4.1 回气管

图1表示的是回气管最大、最小管内径随制冷量的变化。由图可知,管道内径随制冷量的增大而增大,且同一制冷量下,水平回气管管径大于垂直回气管管径。表5和表6表示的是管道的长度限制。工程应用中,在相应高度下,垂直表中的长度加上实际管道水平长度,以及弯头和阀门等对应的局部阻力当量长度,作为管道查询的总长度,此值不得大于表6中对应的允许总长度。

图1 回气管管径范围与制冷量的关系

表5 垂直回气管管道限制范围

管道上升高度 制冷量 等同于相同制冷量下水平回气管长度8kW<制冷量≤26kW 垂直回气管压力降超要求 (不予计算)≤20m 26kW<制冷量≤45kW 180m 45kW<制冷量≤170kW 210m 170kW<制冷量≤270kW 300m 270kW<制冷量≤440kW 270m

表6 水平回气管管道限制范围

4.2 排气管及高压供液管

图2表示的是排气管和高压供液管最大、最小管内径随制冷量的变化。由图可知,同一制冷量下排气管管径大于高压供液管管径。

表7表示的是排气管和高压供液管在不同高度下管道长度的限制条件。排气管和高压供液管总长度的计算方法与4.1小节中相似。

图2 排气管和高压供液管管径范围与制冷量的关系

4.3 泄液管

图3 表示的是泄液管最大、最小管内径随制冷量的变化。表8表示的是泄液管在不同的落液高度差的条件下,其最大管道长度的值。若该表某制冷量没有对应的管径,则需要重新计算该点的流速和压力降,综合考虑选取最佳管径。泄液管总长度的计算方法与4.1小节中一致。

表7 排气管和高压供液管管道限制范围

表8 泄液管管道限制范围

管道最低下降高度 制冷量 允许总长度8kW<制冷量≤20kW ≤3m 50m 20kW<制冷量≤120kW ≤90m 120kW<制冷量≤340W ≤150m 340kW<制冷量≤1200kW ≤345m 1200kW<制冷量≤7000kW ≤600m 8kW<制冷量≤20kW ≤5m 95m 20kW<制冷量≤120kW ≤160m 120kW<制冷量≤340W ≤250m 340kW<制冷量≤1200kW ≤575m 1200kW<制冷量≤7000kW ≤1000m

图3 泄液管管径范围与制冷量的关系

5 结果可靠性分析

为了验证计算结果的可靠性,选取丹佛斯软件进行验算。为了简化计算过程和结果,计算中的管道全部为直管段,总长为50m,且管道为水平管。对比结果如表9所示。

由表9可知,管道采用无缝钢管时,管道压力降计算结果与丹佛斯查询结果的误差在5.1%以内,所以结果具有相对的可靠性;管道采用铜管时的压力降计算值,与丹佛斯软件查询结果的误差相对无缝钢管的误差大,因此在计算管长的结果中进行了适当的调整。

表9 计算结果与丹佛斯软件计算结果的对比

管道 制冷量(kW)制冷流量(kg/m3)管内径(mm)流速(m/s)丹佛斯软件查询压力降 (bar)本计算所得压力降 (bar)误差(%)排气管15 348.5 14.1 11.87 2.01 1.680 16.42 100 2323.0 37.2 11.37 0.975 0.955 2.05 300 6970.0 70.3 9.55 0.306 0.306 0.00高压供液管15 348.5 11.1 0.88 0.395 0.382 3.29 100 2323.0 28.5 0.89 0.182 0.180 1.10 300 6970.0 43.1 1.17 0.185 0.184 0.54

6 结论

(1)本文综合考虑了经济性、压力降和回油三个方面,选取适合的管道流速,计算了R22在蒸发温度为-25℃,冷凝温度为40℃,过热度为10℃,过冷度为3℃,排气温度为80℃时,各部分管径的大小,并通过计算压力降,给出了各条件下的管道适用条件。

(2)通过丹佛斯软件进行了对比分析。对比结果表明,钢管误差在6.1%以内;铜管误差虽然相对较大,且计算结果小于丹佛斯软件的查询结果,故对管道限制长度部分进行了适当的调整,因此管道管径查询图具有可靠性。