基于EGR+共轨技术的船用柴油机排放性能仿真研究∗

2018-02-07魏宇坤姚本军

魏宇坤 姚本军 张 涛

(海军航空大学青岛校区 青岛 266041)

1 引言

柴油机以其自身低油耗、高效率的优势特点成为世界上大部分舰船的主要动力输出机械,但是柴油机相较于汽油机有着较高的NOx和SOx排放水平,由此造成的污染是环境污染的重要方面。由于环境保护法规逐渐变得苛刻,单一的污染物排放控制技术在满足环保法规方面显得有些乏力,因此找到能有效控制NO等污染物的技术有着非常重大的意义[1~3]。

EGR(废气再循环)技术是降低NOx排放的一种有效措施,其操作方便,成本低廉,对柴油机的性能也影响较小,是目前被普遍采用的一种降低NOx排放的技术。而高压共轨系统自问世以来,以其独特的优势逐渐被应用于各型柴油机上,通过高压共轨系统可以灵活地调节共轨压力和喷油提前角等参数,以优化柴油机燃烧、排放等方面的性能[4~7]。

在汽油机上EGR技术的应用已经比较成熟,在轻型柴油机上的应用也逐渐开展[8]。本文针对TBD234船用高压共轨柴油机的高负荷工况,通过模拟计算的方法,对EGR+共轨技术对船用柴油机的排放控制效果进行了深入研究以期为高压共轨柴油机燃烧排放过程的优化控制提供参考依据。

2 CFD仿真模型的建立

2.1 柴油机基本参数

本文针对TBD234船用柴油机首先进行CFD仿真计算,该型柴油机的基本参数如表1所示。

表1 TBD234柴油机基本参数

2.2 网格划分

本文在ESE Diesel模块建立的喷油嘴和燃烧室几何模型的基础上采用组合网格法进行网格的划分。在活塞的实体结构中,活塞的上表面存在着气门凹坑,如图1所示,对柴油机的性能影响较小,为方便划分网格,计算采用的活塞裙部对忽略掉的气门凹坑容积进行补偿,然后设置平均网格尺寸大小为0.1mm进行二维平面网格的划分,最后导出如图2所示的3D网格。

图1 活塞的三维模型

2.3 计算初始条件与边界条件

本文对发动机额定工况(功率186KW、转速1500r/min)进行模拟计算,研究的重点是EGR和高压共轨系统参数对柴油机的燃烧及排放性能的影响。因此,将计算范围简化为从进气门关闭时刻到排气门开启时刻所对应的曲轴转角范围,即为下止点后29°CA至下止点前41°CA曲柄转角,软件中设置上止点为720°CA,即计算范围为569°CA到859°CA。

图2 活塞的三维模型

在CFD仿真计算中,由于不是从进气过程开始模拟柴油机的完整工作循环,所以需要给出计算起始点的缸内温度、压力和EGR质量分数等参数。计算初始时刻的压力和温度通过BOOST进行一维工作过程计算得到,而不同共轨压力下的喷油规律由Hydsim模型仿真得到。

仿真计算中湍流模型选用计算精度和稳定性都较好的四方程模型,燃烧模型采用ECFM-3Z,排放NO模型采用Extended Zeldovic,而soot模型采用 Lund Flamelet Model[9]。

2.4 计算模型的验证

图3 模型验证

在CFD仿真模型建立之后,为确保CFD模拟的准确性,要对所建立的仿真模型进行验证。在本文模型验证时选取的工况为:转速1500r/min、喷油提前角11°CA、共轨压力 100MPa、负荷 100%、无EGR。然后将仿真结果与台架实验结果相对比,通过调整相应的参数,保证两者误差在可接受范围内,完成模型的标定。图3为本文建立的CFD仿真模型计算所得和实测示功图,从图中可以看出实测所得的缸内压力曲线和仿真计算所得缸内压力曲线误差很小,说明建立的仿真模型能够对柴油机的燃烧过程进行较为准确的模拟[10]。

3 仿真计算工况

本文首先对TBD234柴油机额定工况(1500r/min,100%负荷)在原机基础上对80MPa、100MPa、120MPa三种共轨压力下 15°BTDC、10°BTDC、5°BTDC三种喷油起始角时的燃烧过程进行CFD模拟计算,对共轨压力和喷油起始角单独变化以及两者耦合作用时的燃烧排放性能进行分析。然后在每种共轨压力和喷油起始角组合条件下加入不同的EGR率(0、0.1、0.2、0.3),对EGR+共轨技术作用下的燃烧排放性能进行分析。

4 仿真计算结果分析

4.1 共轨压力耦合喷油提前角对柴油机排放特性的影响

图4给出了共轨压力耦合喷油提前角时的NO质量分数曲线。从图中可以明显地看出有三束曲线,对应着三个不同的喷油提前角,每束曲线中的三条曲线对应着相应的共轨压力。随着喷油提前角的减小和共轨压力的减小,最终的NO质量分数变小。在本文仿真计算设置的喷油提前角和共轨压力中,在喷油提前角为15°CA时下,当共轨压力从120MPa降为80MPa时,NO质量分数由0.0011降为0.00096。在共轨压力为120MPa条件下,当喷油提前角从15°CA降为10°CA时,NO质量分数由0.0011降为0.0007。

图4 共轨压力耦合喷油提前角时的NO质量分数

如图5中曲线所示,soot的质量分数不断增大,达到一个峰值,soot的质量分数开始减小,soot质量分数的最终稳定不变。从图中可以看出,反应过程中soot质量分数的峰值随着喷油提前角的减小明显增大,喷油提前角的变化对soot的生成有着非常明显的影响,相较于喷油提前角的变化对soot生成的影响,共轨压力的变化对soot生成的影响较小。

图5 共轨压力耦合喷油提前角时的soot质量分数曲线

4.2 喷油提前角耦合EGR对柴油机排放特性的影响

图6 给出了喷油提前角耦合EGR时的NO质量分数曲线,表2列出了各个计算工况下最终的NO质量分数。如图中所示的曲线分布,NO质量分数曲线不再像燃烧室平均温度和压力曲线一样有明显的分布规律和形态,各个工况的曲线交叉在一起,直至最后NO质量分数不再变化。表2将所有计算工况按照最终的NO质量分数由高到低的顺序排列,通过表中的数据可以知道,在本次仿真设置的参数范围内,当EGR率越小和喷油提前角越大时,NO的质量分数越大;当EGR率越大和喷油提前角越小时,NO的质量分数越小。通过分析计算结果可知,通过使用EGR和减小喷油提前角可以很大程度上降低NO的排放,当EGR率从0增加到0.3,喷油提前角从15°CA减小到5°CA,0.3-5工况的NO质量分数仅是0.0-15工况的七十分之一。在设置的参数范围内,从0.0-15工况到0.0-5工况,NO的质量分数由1.06e-003减为3.9e-004,若到0.2-15工况,NO的质量分数减为2.2e-004,而0.1-15工况的NO质量分数为5.4e-004,可大概估计喷油提前角由15°CA减小到5°CA对NO生成的限制效果与EGR率为0.15时的限制效果相当。总之,喷油提前角耦合EGR能非常有效地抑制NO的产生,且采用EGR减少NO产生的效果要好于减小喷油提前角,EGR有着更好的限制NO排放的潜力[11]。

图6 喷油提前角耦合EGR时的NO质量分数曲线

表2 各计算工况下的NO质量分数

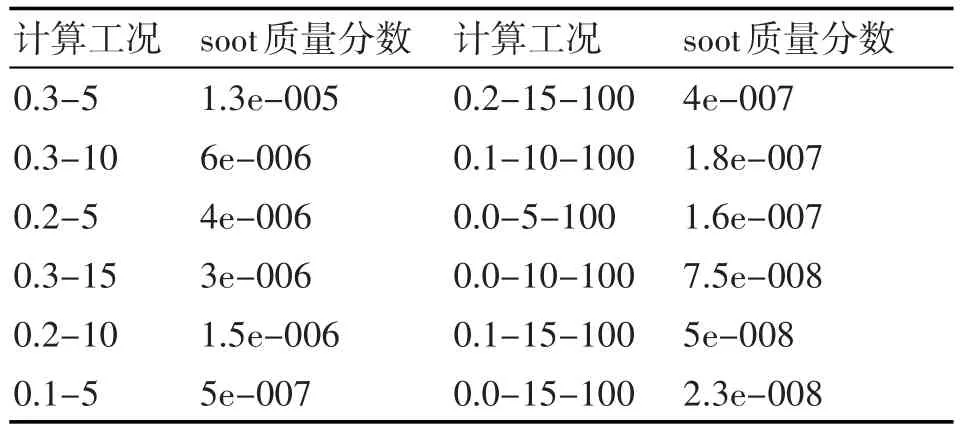

图7给出了喷油提前角耦合EGR时的soot质量分数曲线,表3列出了各个计算工况下最终的soot质量分数。如图中所示的soot质量分数曲线分布和NO的曲线分布类似,各个工况的曲线交叉在一起。表3将所有计算工况按照最终的soot质量分数由高到低的顺序排列,通过表中的数据可以知道,在本次仿真设置的参数范围内,当EGR率越大和喷油提前角越小时,soot的质量分数越大;当EGR率越小和喷油提前角越大时,soot的质量分数越小。通过对比表2和表3可知,两个表中的工况排序正好相反,NO质量分数小的工况有着更高的soot排放,NO质量分数最低的0.3-5工况产生的soot最多,其soot质量分数是0.0-15工况的565倍,可见当减小NO排放的时候soot排放恶化的剧烈程度。所以在追求NO低排放的时候还要兼顾到soot排放的恶化程度在可接受范围之内。

图7 喷油提前角耦合EGR时的soot质量分数曲线

表3 各计算工况下的soot质量分数

4.3 最佳工况点的选择

在实际应用中,需要将NO和soot的排放水平都控制在相对较低的水平,所以,应用喷油提前角耦合EGR对污染物进行排放控制时,需要有一个相对优化工况点。针对本次仿真计算的所有工况点,将每个工况点的soot质量分数和NO质量分数分别作为X、Y轴,作出图8所示的散点图。如图所示,在本次计算所设置的参数范围内,将箭头所指出的点设为相对优化工况点,有着相对较低的NO排放和soot排放之间的折中关系。该点对应的工况为0.1-5,即EGR率为0.1,喷油提前角为5°CA,NO质量分数为1.7e-004,soot质量分数为5e-007。

图8 NO-soot关系图

5 结语

本章首先对TBD234柴油机额定工况(1500r/min,100%负荷)80MPa、100MPa、120MPa三种共轨压力下15°BTDC、10°BTDC、5°BTDC三种喷油起始角的燃烧过程分别进行CFD模拟计算,对共轨压力和喷油起始角耦合作用时的燃烧排放性能进行分析。然后对喷油提前角和EGR技术耦合作用下的燃烧排放性能进行仿真分析。结论如下:

1)在本文仿真计算参数设置条件下,共轨压力和喷油提前角偶合作用时,共轨压力的变化对燃烧排放性能的影响明显小于喷油提前角的变化对柴油机燃烧排放性能的影响,通过调节共轨系统参数控制排放时,可将喷油提前角作为主要参数进行调整。

2)当喷油提前角耦合EGR时,在所设置的参数密度条件下,喷油提前角对燃烧过程特征参数的影响大于EGR产生的影响,但是EGR对NO和soot排放产生的影响很大。EGR耦合喷油提前角可以很大程度上降低NO的排放,但是会使得soot的排放急剧恶化。在本次设置的工况中,EGR率为0.1,喷油提前角为5°CA时NO和soot排放折中关系良好,取为相对优化工况点。

3)与减小喷油降低NO排放相比,采用EGR技术对NO排放的限制效果更加明显,EGR技术在该方面更具潜力和应用前景。在采用EGR技术耦合喷油提前角降低NO排放的同时,需要采取后处理等其他技术以降低soot。

[1]朱瑞军,王锡斌,冉帆,等.EGR和冷EGR对柴油机燃烧和排放的影响[J].西安交通大学学报,2009(09):23-26.

[2]Alriksson M,Denbratt I.Low temperature combustion in a heavy duty diesel engine using high levels of EGR[R].SAETechnical Paper,2006.

[3]田兆波.船用中速主柴油机降低NOx排放实验分析[J].船海工程,2012(02):70-76.

[4]陈贵升,沈颖刚,郑尊清等.采用EGR的重型柴油机低速高负荷性能与排放特性[J].内燃机学报,2014(32):97-103.

[5]周革.EGR技术对柴油机排放和性能影响的试验研究[D].合肥:合肥工业大学,2007.

[6]严必峰,徐振伟,刘胜吉等.EGR对高压共轨柴油机小负荷工况燃烧过程及排放性能的影响[J].车用发动机2010(8):74-78.

[7]陈贵升,郑尊清,尧命发等.不同增压方式下EGR对高压共轨柴油机燃烧和排放的影响[J].燃烧科学与技术2011(12):512-520.

[8]谭丕强,刘庆鹏,徐宇等.轻型柴油机EGR与喷油正时的协同性能研究[J].内燃机工程,2014(12):7-13.

[9]张红.基于FIRE的SL1126柴油机燃烧过程数值模拟研究[D].西安:长安大学,2012.

[10]苏强.喷油正时及EGR对柴油机性能影响的CFD研究[D].成都:西南交通大学,2014.

[11]郭鹏江,高希彦,王天灵,等.利用文丘里管和VNT提高柴油机EGR率的研究[J].内燃机学报,2009,27(2):140-145.