浅谈大型电力电抗器的现场干燥

2018-02-06周坤鹏

周坤鹏

(中电华元核电工程技术有限公司,山东烟台265100)

0 引言

随着我国电力事业飞速发展,电力网覆盖范围越来越大,超、特高压远距离输电线路广泛使用,大型电抗器的使用越来越多,电抗器使用中出现故障的频率也随之增高。对各种不同故障应制定针对性的检修施工方案,本文主要介绍大型电力电抗器由于某种原因绝缘受潮后的现场干燥处理。

1 电抗器基本状况简述

1.1 受潮情况

某公司500 kV单相并联电抗器,在现场等待安装的过程中,记录人员每天例行检查记录时,发现电抗器本体顶部微正压气体压力表被误拆,同时压力表底座被打开,造成充入的高纯氮气泄漏,铁芯、绕组、夹件等暴露在空气中。

1.2 电抗器参数

型号:BKD—50000/500;额定容量:50 000 kvar;额定电压:550/;额定电流:157.5 A;温升:油顶层55 K,绕组平均60 K。

2 电抗器受潮干燥处理的操作步骤

2.1 对设备进行检查及试验,判断绝缘受潮情况,制定检修方案

高压试验测得参数如表1所示。

表1 设备高压试验结果

表1表明电抗器内部已经受潮,需要进行干燥处理,决定联合采用油箱铁损真空干燥法、油箱底部加电加热辅助法、配用抽真空装置抽真空辅助法,对电抗器进行现场干燥处理。

2.2 油箱铁损真空干燥法的理论计算与装设

2.2.1 加热设备的计算

感应法加热干燥,即沿油箱外壁周围缠绕一定匝数的涡流线圈,当线圈中通以适当的交流电后,所产生的磁通将通过油箱壁闭合,使油箱壁中产生涡流损耗而发热,热量从油箱壁传到器身和绝缘中;油箱中发热量的高低取决于缠绕在油箱壁上涡流线圈的密集程度、涡流线圈与油箱壁间的距离、通入涡流线圈中电流的大小和对油箱壁的保温措施等。

感应法加热用的涡流线圈匝数是利用经验公式进行近似计算的,其计算过程如下:

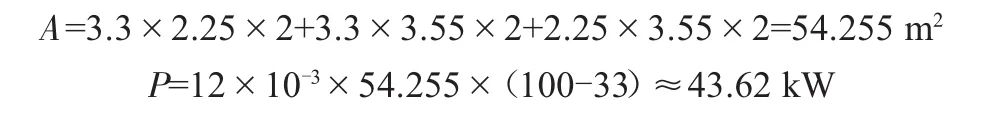

(1)加热电抗器时所需功率P(kW):

式中,A为油箱散热总面积(包括顶盖、油箱壁和油箱底,m2);t1为周围空气温度(℃);t2为干燥时油箱表面最高温度(℃,一般取100℃);K为系数,对于平面油箱,不保温时K=12×10-3,保温时K=5×10-3。

此电抗器是平面油箱,不加保温,检修时间在6月末,环境温度在25~38℃之间,故温度取33℃。油箱外形尺寸为:长3.3 m,宽2.25 m,高3.55 m。

(2)油箱单位面积上消耗功率ΔP:

式中,AO为油箱侧面积(m2);L为油箱周长(m);h为油箱高(m)。

(3)涡流线圈匝数N:

式中,C为系数,根据ΔP值查表对应查出C=1.92;U为电压(V);L为油箱周长(m)。

(4)涡流线圈电流I:

用涡流线圈加热其功率因数一般约为0.7。

(5)根据涡流线圈电流I,计算导线截面:

式中,δ为允许电流密度,一般取δ≤4 A/mm2。

当电流为164 A时,导线截面选50 mm2。

2.2.2 涡流线圈绕制及调整

沿油箱周围树立方木支柱,支柱摆放均匀,间距约为1000mm,这些木支柱用来固定缠绕的涡流线圈导线,同时保证涡流线圈的线匝间以及导线与油箱之间的距离。

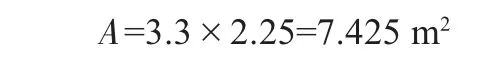

2.3 油箱底部加电加热辅助法的理论计算与装设

为了提高油箱温度,采用在油箱底部加电加热器的辅助方法。电加热总功率PO(kW)可按下式确定:式中,A为油箱底部面积(m2);ΔP为油箱底部加热单位功率消耗量(kW/m2)。

油箱周长L与ΔP间的关系如表2所示。

电抗器油箱周长L=11.1 m,所以ΔP取0.9 kW/m2。

表2 油箱周长L与ΔP间的关系

选用7台1 kW加热器,加热器在油箱底部面积上的分布尽量均匀,油箱底部到其传热表面的距离不得小于100 mm。

2.4 配用抽真空装置抽真空辅助法

为了提高干燥速度,采用抽真空装置对电抗器本体抽真空。在利用涡流加热法对器身完成预热后,开启动抽真空装置,逐步提高油箱中的真空度;依据油箱中真空度逐步提高、水分沸点降低的特点,使器身绝缘中所含水分易于汽化,并被真空系统排到油箱外部。

2.5 几种方法同时使用时电抗器现场干燥的实施

(1)涡流线圈接通电源前,再次检查和调整涡流线圈的正确性,接通电源后测试其电流,并根据所测得油箱各处温度状况来调节涡流线圈疏密。应注意电流大小,若与计算值相差较多,则需对线圈匝数作调整;为调节温度方便,在涡流线圈中设置4个中间抽头。

(2)同时采用上述几种干燥方法,连续进行168 h干燥,其间严密监测电抗器本体的真空度达到10 Pa左右并保持稳定。监测记录各部位温度,确保温差不超过20℃,油箱壁最高不超过120℃,加强筋处不超过130℃;若过热点与其他部位温度相差很大,可用增大线匝到油箱间距离的方法来降低温差。

3 电抗器现场干燥结束后高压试验及投运后跟踪监督

干燥结束后,用高纯氮气冲入电抗器本体,破坏电抗器真空,然后进行电抗器高压试验,测试结果如表3所示,数值完全合格。

表3 测试结果

随后对电抗器进行安装,投入运行后持续跟踪监测,电抗器运行状况稳定,各项指标正常,表明电抗器干燥完全成功。

4 结语

这次现场干燥大型电抗器的成功,为进行大型电力变压器、电抗器的现场干燥积累了宝贵的经验,为以后大型电力变压器、电抗器的现场干燥奠定了基础。

[1]赵家礼,张庆达.变压器故障诊断与修理[M].北京:机械工业出版社,1998.

[2]钟洪璧,高占邦,王正官,等.电力变压器检修与试验手册[M].北京:中国电力出版社,2000.

[3]中国电力企业家协会供电分会.全国供用电工人技能培训教材:变压器检修[M].北京:中国电力出版社,1999.