FANUC系统数控机床双轴同步控制误差自动补偿功能研究与实现

2018-02-05宋福林

宋福林

(长沙航空职业技术学院,湖南 长沙 410124)

随着我国航空、航天、造船、汽车等制造业的飞速发展,重型数控设备被广泛地应用于各类机械制造领域以满足一些体积较大、加工精度高的大型高精度工件的加工要求。对于这些大型的龙门式和桥式数控机床的工作台都比较大、重量也较重,而数控机床的进给轴电动机驱动一个大工作台时,仅仅依靠一台电动机不能产生足够的扭矩,这时可以通过串联控制,用两台伺服电动机同步控制一个轴,主电动机主要用来定位,副电动机主要产生扭矩,通过这一功能可以得到2倍的扭矩,以满足驱动要求。但是数控系统采用双轴同步控制时对两台电动机的同步位置偏差精度控制要求非常高[1]。

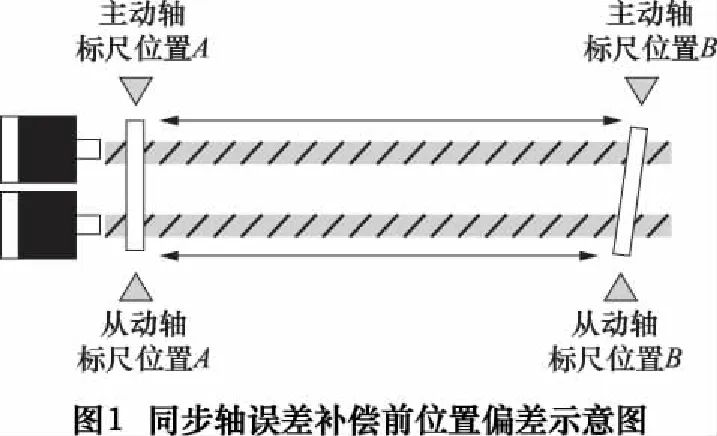

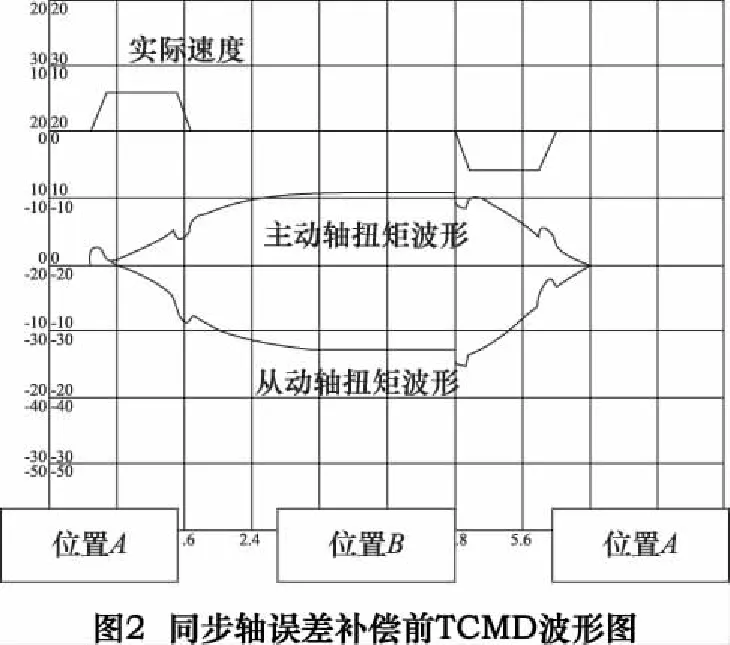

如图1所示某重型数控机床的一个进给轴采用双轴同步控制,当机床工作台处于标尺位置A时两个轴的位置是一致的,由于受到检测元件的精度误差、丝杆传动精度误差和机床的热膨胀等因素影响,工作台从A位置移动到B位置时就会发生图1所示主动轴与从动轴的位置偏差从而造成主动轴电动机与从动轴电动机互相拉伸的现象。如图2所示根据FANUC系统伺服调试软件(SEVRO GUIDE)监测出伺服电动机的TCMD波形图(扭矩波形图)可以看出,主动轴与从动轴从A位置到B位置的TCMD波形越拉越大,说明拉伸扭力越来越大。当机床的行程越长主动轴与从动轴的位置偏差越大,电动机的互相拉伸越严重,产生的机械性扭力越大,就出现发热并出现过热报警等问题,时间久了就会影响到伺服电动机的使用寿命并影响到机床正常使用[2]。

1 同步轴控制误差自动补偿原理

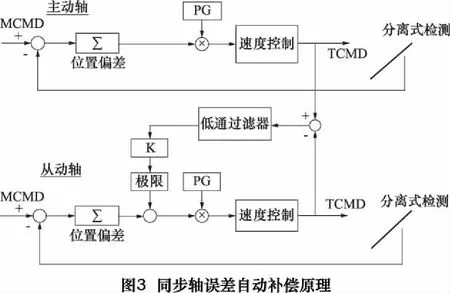

发生这种现象的根本原因在于同步轴控制中检测元件精度误差和丝杆传动精度误差可以通过数控系统的螺距误差补偿功能进行相应的补偿,但是螺距误差补偿尚不能处理由于温度变化而引起的热膨胀造成的误差。因此FANUC系统提供了同步轴的同步误差自动补偿功能,该功能可以监视主动轴和从动轴之间的扭矩误差,如图3所示当数控机床存在同步轴控制误差时数控系统可以通过“低通滤波器的时间常数+同步误差自动补偿系数+同步误差自动补偿的最大值”3个参数控制从动轴电动机缓慢释放从动轴的扭力,使扭矩误差逐渐变小的方式慢慢地减小扭矩误差,进一步实现补偿从动轴端的位置偏差,以缩小从动轴与主动轴的位置偏差[3]。

2 同步轴控制误差自动补偿功能实现

(1)系统2688号参数的第3位 ASYN的值设置为“1”,表示使用同步误差自动补偿功能。

(2)系统2816号参数为同步误差自动补偿系数值(K)设定。

K=位置偏差值/{电动机额定电流值×额定比×7282/6554}×4096

其中同步轴之间的位置偏差应在急停时,由主动轴和从动轴的位置偏差量的差分中求出。通常急停时主动轴的位置偏差量为0,因此只要注意从动轴的位置偏差量就可以了。

电流值的测量应在急停解除的时候主动轴与从动轴产生相互拉伸时测量,在数控系统的伺服调整画面上是以相对于电动机额定电流值的百分比来显示该电动机当前的电流值。

例如某龙门铣床X轴采用同步轴控制,急停时从动轴的位置偏差量为200,急停解除时的电流值显示为60%,从动轴电动机额定电流值为1437,这时参数2816同步误差自动补偿系数值(K)的设定值K=200/{1437×60/100×7282/6554}×4096=855。

(3)系统2818号参数为同步轴误差自动补偿过滤器系数设定。该参数用于设定扭力反应到位置补偿中的时间常数,系数越大释放扭力的补偿就越慢。通常设置为0,表示时间常数为1 s。

(4)系统2817号参数为设置同步轴误差自动补偿的最大值。该参数用于限制同步轴误差自动补偿系数的最大值,因此该参数的设置值必须大于等于2816号参数同步误差自动补偿系数的设定值。

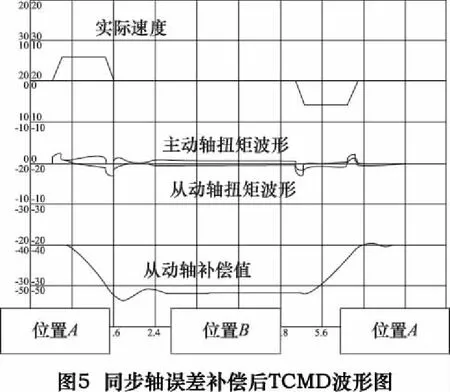

如图4所示通过上述步骤的设置后,从动轴的位置会慢慢地移动到与主动轴的位置保持平衡的位置。如图5所示,这时监测出的TCMD波形图可以看出主动轴和从动轴的TCMD波形基本重合,因此就不会发生互相拉伸的现象。

3 结语

笔者是在全新的小型龙门铣床上应用了FANUC系统同步轴误差自动补偿功能。大家在实际使用时可能还受机床机械装配精度、设备老化磨损等一些其他因素的影响,还应综合考虑螺距误差补偿、反向间隙补偿等相关参数的设置以达到最优化的补偿。

[1]李耿轶,王宇融.数控机床多轴同步控制方法 [J].制造技术与机床, 2000(5):23-25.

[2]FANUC伺服参数说明书[M].北京:北京FANUC机电有限公司,2006:244.

[3] 戴永红.以FANUC-15i为例浅析数控系统同步控制在双驱中的应用 [J].制造技术与机床, 2005(5):121-124.