曹娥江大闸液压油智能净化系统的技术实现

2018-02-05丁扬威周国有

丁扬威,钟 俊,周国有

(1.浙江省水利河口研究院,浙江 杭州 310020;2.曹娥江大闸管理局,浙江 绍兴 312073)

1 问题的提出

近年来随着液压启闭技术在水利工程上的应用日渐增多,油液污染度监测及过滤的重要性逐渐突显。对液压系统而言,76%的故障是由于油液及其污染造成的,液压油污染的主要来源有:机械内部附有在工作中磨损产生的磨损颗粒;油液在使用过程中,随着其功能下降而产生的胶结、油泥;工作环境的杂质入侵[1]。液压油污染物给液压油和液压系统带来危害,例如空气可能会造成液压系统发生气蚀并加速油液氧化,固体颗粒污染物可能会堵塞液压阀阀芯、加速液压元件磨损、影响比例阀组纠偏,水分会破坏润滑油膜、加速油品氧化和添加剂降解。因此,液压油在使用过程中应经常进行性能检测[2]。

目前水利行业液压启闭系统尚无液压油智能净化技术的应用实例。各水利工程普遍采用液压油定期离线检测或定期更换的方式,减缓液压油继续退化或恶化措施通常采用人工净油的方式。这些措施或方法,均无法实时掌握液压油的健康状况,造成浪费,严重时影响闸门的安全运行。

曹娥江大闸作为我国强涌潮河口地区第一大闸,闸门启闭设备为28套2×1 600 kN的液压启闭机,均已实现闸门计算机远程控制,但如何准确预判及检测液压油污染度状况,并实现滤油过程的智能控制,是困扰管理人员的一大难题。本文首次将智能净化技术运用到启闭机液压油的滤油处理过程中,以解决曹娥江大闸的滤油问题。

2 现有滤油系统说明及分析

大闸现有液压油过滤分为以下3个环节:

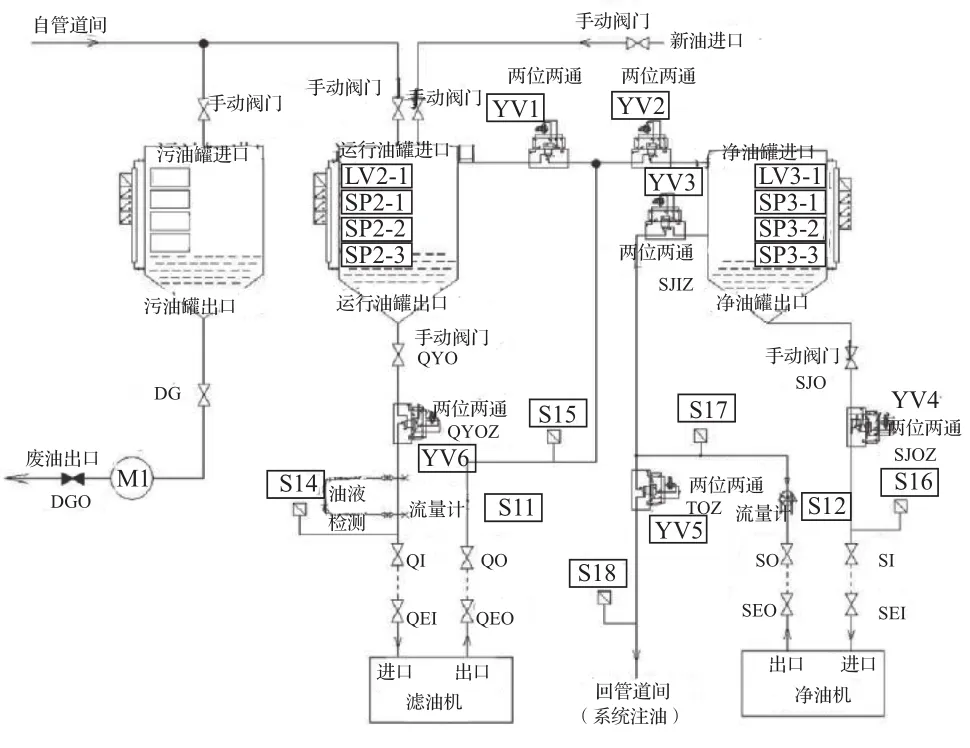

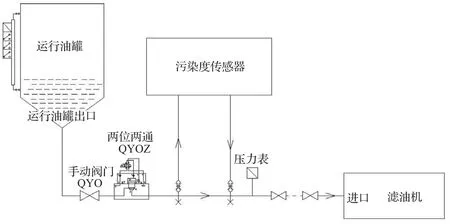

这3个环节需要人工现场操作转换,其中第一环节在管道间操作,后2个环节在油处理室操作。油处理室现有过滤设备为1台聚结式净油机和1台高精度多级滤油机。曹娥江大闸液压油滤油系统原理见图1。

图1 原滤油系统原理图

目前,大闸完成1次净油处理,需要3名经验丰富的工作人员在管道间和油处理室配合操作,且每孔闸门启闭机滤油处理需要1 d时间。全部完成28孔闸门液压油的过滤处理,至少需要1个月,而且是在油处理室滤油设备7×24 h不间断工作。同时缺乏油品实时监测系统,管理人员无法实时获取液压油的质量情况,只能依靠运行经验定期对油品进行过滤,净油结果无法保障,经常造成纠偏阀组(比例阀组)频繁工作。

这样的运行保障环境,对挡潮泄洪闸的运行来说无疑存在安全隐患,且无法应对突发事件。由于曹娥江大闸启闭机处于强涌潮流的钱塘江边上,每天启闭频繁,启闭机大部分时间暴露在盐雾环境中,液压元器件在运行过程中不断产生固体颗粒和杂质,液压油的污染速度相较于其他液压系统快很多。原有滤油系统存在的问题主要体现在两方面:一方面是滤油任务繁重,操作人员工作强度大,长时间的运行操作容易出现操作失误,存在一定的安全隐患,且人力物力浪费严重;另一方面是液压油污染速度快且滤油周期长,各孔液压油过滤需要严格按照事先制定好的滤油方案操作,突发性的污染事件容易打乱原有的滤油方案,造成污染超标的液压油不能及时过滤,从而磨损液压元器件。

滤油系统的设计重心不仅在实现液压油滤油的智能控制上,而且还需要解决启闭机液压油污染速度过快的问题。

3 液压油智能净化系统设计

3.1 污染速度控制方案

为控制液压油污染速度,整套液压油净化系统设计采用油处理室集中净化为主,管道间启闭机旁路净化为辅的运行方案。在各孔液压启闭设备加设1套液压油旁路净化系统,主要去除油中的较大颗粒污染物,以减缓各孔液压系统启闭机回油箱内液压油的污染速度。

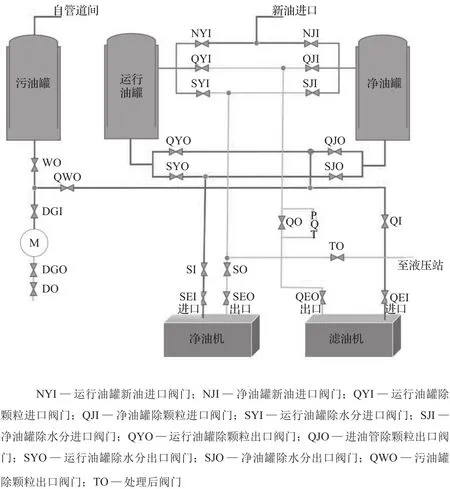

启闭机旁路净化系统独立于启闭机系统,不受系统流量和压力特性支配,而且不承受冲击和震动。液压启闭系统停机时,旁路净化系统仍可进行过滤,更换过滤器时液压启闭系统不必停机。启闭机旁路净化系统改造见图2。

图2 管道间启闭机旁路净化系统原理图

3.2 智能净化系统设计

本液压油智能净化系统按“无人值班,少人值守”的理念进行设计,采用以可编程逻辑控制器PLC为核心的分层分布式计算机监控系统,实时监控各机电设备的运行状况、管道状态、液压油污染度等。同时辅以功能强大的控制程序,协调和统一各设备的运行,为净化操作提供有序的控制逻辑,避免人工误操作,并为突发状况提供多种保护程序,确保系统稳定高效运行,同时为管理人员提供清晰的操作提示和运行依据。液压油智能净化系统提供标准的数据库接口,实现与曹娥江大闸计算机监控系统、大闸标准化运行管理系统的数据共享。

3.2.1 系统改造

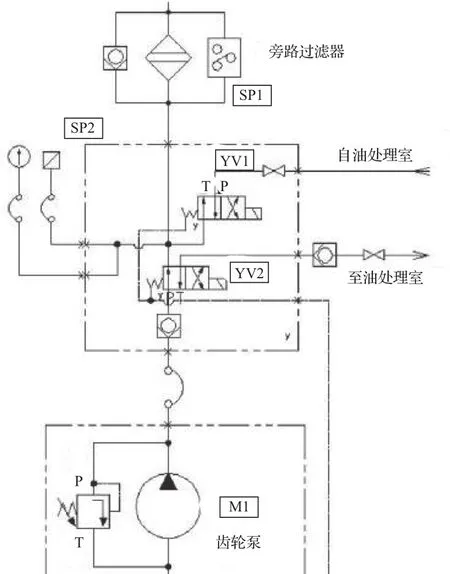

3.2.1.1 油处理室净化系统改造

根据油处理室现场实际情况和最新技术发展趋势,油处理室阀门自动化改造采用一体化集成阀块的方式,很好地解决了现有滤油系统管路复杂、接口处渗漏、停工检修时间长等问题,并简化油路管道,实现对阀门的集中式控制管理。电控阀采用插装式电磁阀,直接安装在集成阀块上。阀块在屏柜内统一安装,保证美观和整洁,只留有与运行油罐、净油罐、滤油机和净油机液压油循环的出入口和管道间回油口。

在滤油机和净油机出油管口各加装1套齿轮流量计。流量计实时监测管道中液压油的流动状态及流量,同时可输出4 ~ 20 mA的电流信号至PLC模拟量输入模块,作为向油罐及启闭机回油箱输送液压油的依据。在滤油机和净油机的进油管、出油管和新油进口管加装压力变送器,实时监测管道压力。在循环油路出现故障时通过压力信号及时发现故障点并及时排除,确保系统运行安全。在运行油罐、净油罐和污油罐上加装翻板式油位计,方便管理人员现场查看油罐的油位状况,同时实时监测各油罐的液位高度,输出4 ~ 20 mA的电流信号和油位高中低3个开关量信号,作为自动控制系统的液位依据。

对滤油机、净油机手动控制箱进行远控改造。在增加远控回路的基础上,扩展回路各元器件的状态量信号(如远近控状态、泵运行状态、超限报警、压差报警等)输出至现地LCU柜;数据实时采集至LCU柜,为系统远程控制提供必要的运行前提。油处理室净化系统改造原理见图3。

图3 油处理室净化系统改造原理图

3.2.1.2 启闭机旁路净化系统改造

为实现对启闭机旁路净化系统的智能控制,需对齿轮泵控制箱进行远控改造(扩展电源监视、远近控状态、齿轮泵运行状态、故障报警、阀门启闭状态等信号输出);同时在启闭机回油箱加装液位变送器,实时监测启闭机回油箱液位数据,变送器输出4 ~ 20 mA电流信号至PLC模拟量输入模块。旁路过滤器自带过滤器堵塞报警输出信号SP1,并通过在净化循环管路加装的压力变送器SP2,在净化过程中,实时监测系统压力变化,确保液压油净化的效果和安全。控制信号接入现地净化系统控制PLC单元中,通过控制电磁换向阀YV1/YV2的开闭,完成液压油旁路净化循环、油处理室注油和启闭机回油箱回油功能之间的切换。

3.2.2 污染度在线监测

影响液压油品质的参数主要有溶解水含量、液压油温度、铁磁性颗粒、非铁磁性颗、介电常数、运动黏度、油液污染度等。根据曹娥江大闸启闭机多年来的实际运行情况,溶解水含量和油液污染度是影响其可靠运行的关键参数,因此本次在线监测系统检测的参数为颗粒污染物和溶解水含量。

液压油智能净化系统采用液压油在线监测和定期离线检测方法相结合的方式进行。液压油在线监测系统使用的污染度传感器采用LED消光自动光学颗粒技术,自动测量并显示液压流体中的颗粒污染物、溶解水含量和温度水平。传感器通过MODBUS 485协议与现地LCU柜内PLC实现远程通信,并在控制中心监控软件的人机界面实时展现给管理人员,自动将数据存储至数据服务器以备查询、分析。管理人员定期对所有监测液压油进行一次化验检查,以校核污染度传感器的测量精度,及时发现故障设备。

根据现场考察情况,在每套液压站阀组柜泵源阀组出口处、高精度多级滤油机进油管上加装污染度传感器。以下以油处理室在线监测改造系统实例说明(见图4):当滤油机滤油时,液压油在监测入口形成分流,一部分直接通过油管流入滤油机;另一部分流入至污染度传感器。液压油在传感器内部完成污染度检测后,经监测出口回流至滤油机进油管进行过滤。传感器检测结果通过RS485接口实时传输至PLC,为液压油智能净化提供数据依据。

图4 油处理室在线监测系统结构图

3.2.3 智能循环净化处理

液压油智能净化系统可以实现液压油在启闭机回油箱、油处理室之间的智能在线循环净化处理,无需管理人员离线人工搬运液压油。

污染度传感器实时监测液压油污染度,当污染度偏高时,系统自动运行旁路净化系统来维持回油箱内的低颗粒浓度。经过多次旁路净化循环仍不能将污染度降低至设定安全水平时,在启闭机的非运行时间,系统自动控制齿轮泵和电磁换向阀将回油箱中的液压油注入到油处理室的运行油罐,并启动油处理室净化系统,对污油进行深度全面的净化处理。净化完成后的清洁液压油,利用电磁换向阀和净油机自动流回启闭机回油箱。为了防止油罐、回油箱、管路内壁、控制阀等元件上残留的污油对净化后的净油造成二次污染,系统采用二次循环的方式消除,即通过净油冲刷管壁,再将冲洗后的油送入油处理室净化系统再次净化,以保证液压油的的清洁度和液压系统的可靠性。整个操作流程均由上位机监控系统完成。

上位机监控系统对液压油的工作时间和污染度变化进行全程记录。通过对启闭机液压油大量运行数据的统计分析,预测液压油油质变化情况,并形成经验曲线,提前制定供参考的净化方案,作为液压油智能净化系统运行的依据,实现液压油的循环净化处理。

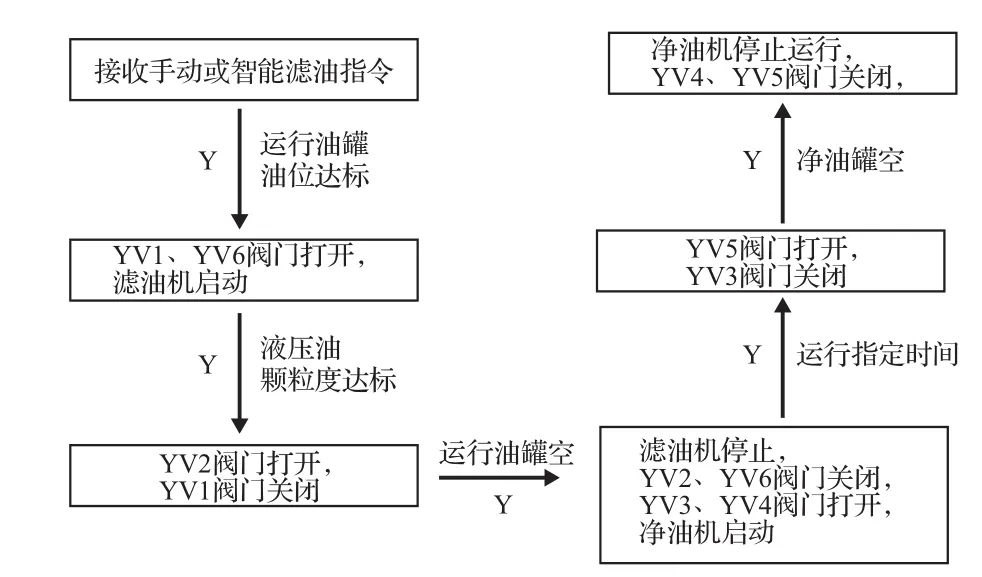

3.2.3.1 油处理室净化流程

启闭机回油箱的废油由齿轮泵注入污油罐回收处理;新油直接加入运行油罐,检验合格后导入净油罐,经聚结式净油机送回启闭机回油箱;启闭机回油箱需过滤的污油由齿轮泵注入运行油罐后进行管内循环;颗粒过滤完成后,流回净油罐再进行除水分操作。过滤好的液压油由聚结式净油机送回至管道间启闭机回油箱。净化过程见图5。

图5 油处理室净化系统流程图

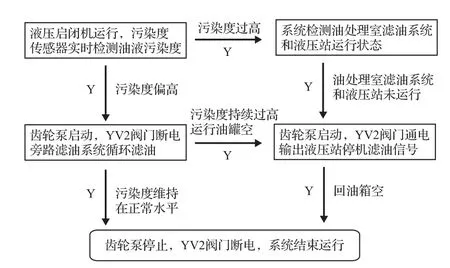

3.2.3.2 启闭机旁路净化流程

当系统检测到启闭机回油箱液压油污染度超过设定的指标时,自动运行旁路净化系统,将液压油污染度维持在一个较低的水平。根据事先制定的液压油过滤方案需要净化或液压油污染度过高时,由齿轮泵将回油箱内的液压油注入油处理室的运行油罐进行处理。油处理室处理完的液压油经过旁路过滤器,送回至回油箱。旁路净化流程见图6。

图6 管道间旁路净化系统流程图

3.3 系统运行效果

根据曹娥江大闸以往的运行数据,液压站液压油品等级从NAS5级上升至NAS12级,所需时间为1 a左右。智能净化系统建成运行已有9个月,各孔液压油品等级在NAS5 — NAS7级稳定波动,液压油污染速度得到有效控制。

系统实时检测油品等级,一旦超过油品NAS等级的预警值,即自动启动旁路过滤净化。液压油循环净化处理全过程,均在中控室上位机软件监控平台远程操作。大闸只需1人即可完成液压油净化处理,且处理时间比手动控制节省1/2左右,操场人员的工作强度大大降低,净化效率得到提高。

通过系统实际运行检验,曹娥江大闸液压油智能净化系统运行效果良好,有效解决大闸繁琐的滤油任务,保证液压启闭系统的运行环境。

4 结 语

在对现有曹娥江大闸液压油滤油操作方式分析研究的基础上,运用最新的油液检测和自动控制技术,构建了一套切实可行的液压油智能净化系统,实现了液压油污染度的在线实时监测和净油过程的自动化运行。

曹娥江大闸液压油智能净化系统的技术实现,使大闸管理运行方式得到改变,大大减轻操作人员繁重的滤油工作,提高大闸快速应急能力、管理效能和智能化管理水平;确保液压系统液压油的油品质量,改善挡潮泄洪闸液压系统的运行环境,为曹娥江大闸运行的可靠性、安全性提供强有力的技术支撑;同时也为其他水利工程液压系统保障环境的改善提供切实可行的参考方案。

[1] 张庆良.液压油污染度的在线监测技术[J].液压与气动,2011(12):87 - 88.

[2] 董志磊,潘燕,王月行,等.液压油污染度和水分含量在线检测研究[J].润滑与密封,2015,40(7):129 - 132.