航空铝合金加工工艺的研究现状及发展方向

2018-02-03周双巢张天意赵瑞宁田光哲

周双巢+张天意+赵瑞宁+田光哲

摘 要:航空用系列铝合金的性能多样,应用情况覆盖面不同,对于铝合金孔加工在工艺上需要精益求精,现今国内外飞机铝合金结构钻孔工艺的研究现状大有不同,理应进行对比提出差距和努力方向。

关键词:铝合金;钻孔工艺;毛刺模型;材料性能

中图分类号:TK422 文献标志码:A 文章编号:2095-2945(2018)05-0038-02

Abstract: Aviation series of aluminum alloys have diverse properties and different application coverage. The drilling process of aluminum alloy holes needs to be refined. Nowadays, the research status of drilling technology of aircraft aluminum alloy structure at home and abroad is very different. This paper argues that we should put forward the gap and the direction of efforts through contrastive research.

Keywords: aluminum alloy; drilling process; burr model; material properties

伴随着现代社会的高速发展,飞机愈来愈成为人类生活中重要的交通工具。飞机零件的装配是飞机制造过程中重要的组成部分,飞机制造的质量很大程度上取决于各个细微零件的装配情况。因此为满足飞机机体结构高质量,使用长寿命的要求,实现高质量、长寿命、低成本、高效率的装配连接很有必要[1]。本文对于航空铝合金制孔工艺的研究十分有意义且具有一定的参考价值。

1 基础理论

1.1 航空用系列铝合金的性能和应用情况

飞机需要有高的运输效率和良好的飞行性能,因而需要结构材料具有高强、高韧、抗疲劳、耐腐蚀和高可焊等性能[2]。而目前飞机中常用的是2024铝合金。

2024铝合金塑形高,具有断裂韧性和抗疲劳扩展性,耐热性等特点。2024铝合金厚板主要用在机身、机翼、抗剪肋板和腹板以及对强度要求较高的其他结构件上。2124合金具有较高的韧性,抗疲劳性能和抗应力腐蚀等优良性能。因此常用在波音,空客等民用大飞机上。2224合金是在2024铝合金的基础上进一步高纯化得到的。其主要用于生产T3511状态挤压件,该挤压件已经用于制造Boeing757和767等大飞机的结构件。2219合金具有良好的焊接性,耐热性,韧性等性能,在飞机油箱制造过程中得到使用。2324-t39铝材经过一系列处理后,屈服强度大幅度提高,接近22%,即将在波音系列飞机上广泛使用[3]。

1.2 铝合金孔加工工艺存在的问题

铝合金加工工艺是用塑性加工方法将铝坯锭加工成材,主要方法有轧制、挤压、拉伸和锻造等。此过程中应保证产品达到稳定,一致的所需尺寸精度,力学性能和良好的表面质量。要注意防止机械损伤和腐蚀,控制晶粒度和组织结构,需要靠生产工艺及设备来保证。某些铝合金为提高耐腐蚀性和加工性还要进行包铝。铝合金有过热敏感性,必须严格控制加热温度。所以在铝合金加工中就会存在一些难点和问题:

(1)高精度台阶孔加工后挤压突起,根据加工零件的尺寸要求及加工前毛坯的余量选择刀具进行合理设计。

(2)对于孔内表面光洁度要求极高的情况下很难实现,金属加工本身是由于刀具挤压零件加工部分由弹性变型-塑性变型-切断来实现避免刀具撕扯零件加工部位。刀具使用上选取刀刃要锋利,要零件本身弹性变型塑性变型时间缩短,尽量小的影响加工后表面,还要考虑刀具的耐磨性,提升刀具的材质,另外还要解决断削问题或连续排削,避免切屑划伤孔内表面。

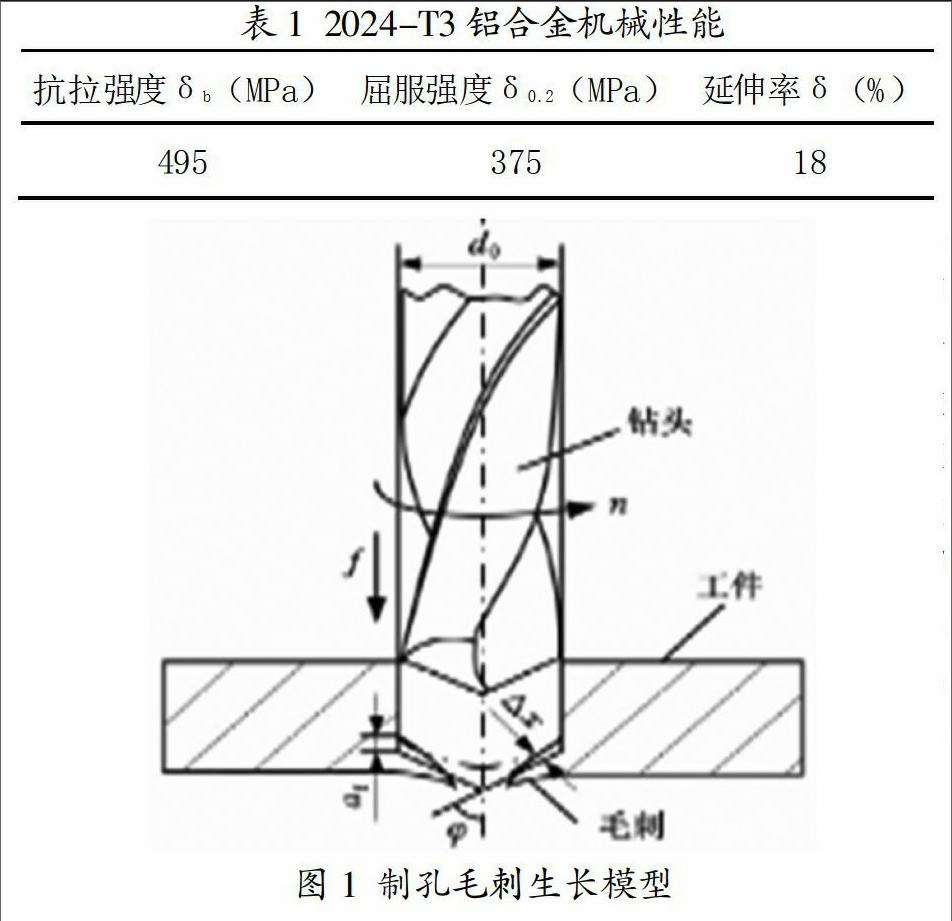

(3)螺纹孔口的毛刺,保持最准的进刀量,调整进刀速率与转速,对钻头进行检测,检查叠板间表面清洁情况[5]。图1为制孔毛刺生长模型,d为钻头直径,f为进给量,n为转速,2φ为钻头锋角,△x为与刀具主切削刃相接触的工件上x点的变形量,af为切削厚度。

而制孔过程中也会出现不同的毛刺类型,有均匀毛刺,瞬态毛刺和冠状毛刺等分类,如图2所示。

整体来说加工过程的问题会存在很多,其他还有孔位的偏移,对位失准,孔径失真,孔壁内碎屑钻污过多,孔内玻璃纤维突出,内层孔环的钉头过度,孔壁粗糙,有残屑,钻头易断,赌孔等这些都是孔加工工艺中存在的问题[6]。整体的钻孔工艺离不开人、机、物、法、环五大因素。下面把用鱼骨图分列出影响钻孔的因素,如图3所示。

从图可以详细的看出钻孔过程中,钻咀,机器,板材,环境,参数以及铝片垫板所对应的方面起到的作用,需要进行全盘考虑才能有一个好的加工。

2 国内外飞机铝合金结构钻孔工艺的研究现状

2.1 国外

国外对铝合结构的研究起步较早,目前的研究已经比较成熟,在材料特性,构件计算,连接设计,防火设计等方面取得了很多研究成果。从铝合金的材料特性,构件计算,连接设计,防火设计,到铝合金结构的整体计算,都有相当多的研究成果。

国外铝加工工艺质量精益求精,产品附加值更高,并节能环保,向着更细化的方向发展,在加工装备上向着智能化的方向发展。

2.2 国内

我国进行的实验主要有研究钻孔参数对孔圆柱度、夹层毛刺的影响,钻孔圆柱度模型建立,钻孔出口毛刺形成飞机构件之间大多进行连接,需要加工大量连接孔更好的为铆接和螺接服务,传统麻花钻钻孔工艺存在轴向力大、刀具磨损严重、出口毛刺大、表面形貌差等问题。利用超声振动钻削的加工方法,开展铝合金和钛合金超声振动钻削工艺试验,研究加工参数对钻削轴向力、刀具磨損、表面质量、出口毛刺的影响规律。对于材料的去除机理、切屑成形及最小切屑厚度,切削力和表面质量,加工工艺优化等角度,选取了金属材料的微铣和微钻工艺进行研究[6]。

3 展望

我国铝行业正处在一个高速发展期,应高速发展铝合金生产,在铝合金加工工艺上,向着更细化方向发展,在铝加工装备上向着智能化方向发展[8]。

具体可以:

(1)大合并,上规模。优胜劣汰,综合一些高科技产业,加大生产规模,提升核心竞争力。

(2)产品结构大调整,了解市场需求,敢于与进口产业学习竞争,调整产品结构。

(3)大搞科技进步,鼓励创新,增大研发投入。

(4)加大自主知识产权宣传,鼓励自身研发,创建更多的国内自主产物。

参考文献:

[1]张新明,刘胜胆.航空铝合金及其材料加工[J].中国材料进展,2013,32(1):40-46.

[2]沈祖炎,郭小农,李之齐.铝合金结构研究现状简述[J].建筑结构学报,2007,28(6):100-104.

[3]袁红璇.飞机结构件连接孔制造技术[J].航空制造技术,2007,18(1):97-99.

[4]洪华舟.面对飞机长寿命连接的制孔工艺研究[D].南京:南京航空航天大学,2012:1-6.

[5]王亚军,卢志军.焊接技术在航空航天工业中的应用和发展建议[J].航空制造技术,2008,32(16):26-30.

[6]刘姿.飞机壁板叠层材料精密制孔工艺研究[D].南京:南京航空航天大学,2015:2-8.

[7]刘静安.浅谈中国铝及铝合金材料产业发展战略[J].铝合金,2006,01(166):1-3.

[8]卜泳,许国康,肖庆东.飞机结构件的自动化精密制孔技术[J].航空制造技术,2009,12(24):61-64.endprint