基于VERICUT的齿轮滚刀铲磨加工仿真

2018-02-03武晨光陈晓东

武晨光+陈晓东

摘 要:根据齿轮滚刀铲磨加工原理,应用VERICUT软件对滚刀进行数控仿真加工。首先根据数控铲磨床建立机床模型、毛坯模型,并依据滚刀成形铲磨砂轮截形建立砂轮模型,再参照机床结构和铲磨加工原理编写数控仿真程序,最后在VERICUT软件平台中进行数控仿真加工,并对结果进行分析。分析结论表明,仿真加工能够满足设计精度要求。

关键词:VERICUT;齿轮滚刀;铲磨加工;仿真加工

中图分类号:TP391.9 文献标志码:A 文章编号:2095-2945(2018)05-0028-04

Abstract: According to the principle of gear hob shovel grinding, the numerical control simulation machining of gear hob is carried out using VERICUT software. Firstly, the machine tool model and blank model are established according to the computer numerical control (CNC) shovel grinding machine, and the grinding wheel model is established according to the cutting shape of the hob forming shovel grinding wheel, and then the CNC simulation program is compiled according to the machine tool structure and the shovel grinding principle. Finally, computer numerical control simulation machining is carried out on the VERICUT software platform, and the results are analyzed. The analysis results show that the simulation machining can meet the requirements for accurate design.

Keywords: VERICUT; gear hob; shovel grinding; simulation machining

1 概述

齒轮滚刀铲磨加工是一种高效率低成本的成形磨精加工方法,是齿轮滚刀制造工艺中的最后一道工序[1]。在实际铲磨加工中,存在机床砂轮位置调整误差,进给系统的重复定位误差,砂轮主轴的热变形误差,修形器或工件的安装误差等。这些因素导致砂轮与工件的相互位置发生变化,从而影响滚刀铲磨加工精度。

目前,铲磨加工主要采用径向铲磨,滚刀径向铲磨过程中,齿长方向上不能保证滚刀刃口都在基本蜗杆螺旋面上,导致齿侧面齿形会发生畸变,导致滚刀齿形合格长度短,重磨几次后滚刀精度就会很快丧失。较低的滚刀精度寿命制约着滚齿加工行业水平的进一步提高,这是困扰齿轮滚刀行业多年的棘手问题[2]。

本文提出在实际加工前,根据数控滚刀铲磨加工原理,应用VERICUT仿真软件进行虚拟加工仿真直观地观察加工过程,并检验铲磨滚刀砂轮的正确性,优化加工工艺参数。VERICUT软件是一款功能强大的数控加工仿真软件,它采用三维虚拟技术真实地模拟数控加工过程,并且能够对加工结果进行分析、验证[3~5]。

2 基于VERICUT铲磨加工仿真中的关键技术

VERICUT仿真软件中进行铲磨加工仿真步骤如图1所示。

首先建立机床模型,齿轮滚刀的仿真加工在机床上完成;然后建立需要加工的毛坯模型和用来加工的刀具模型并安装到机床上;然后输入数控程序进行铲磨加工仿真;最后得到加工结果并进行分析。

2.1 建立机床模型

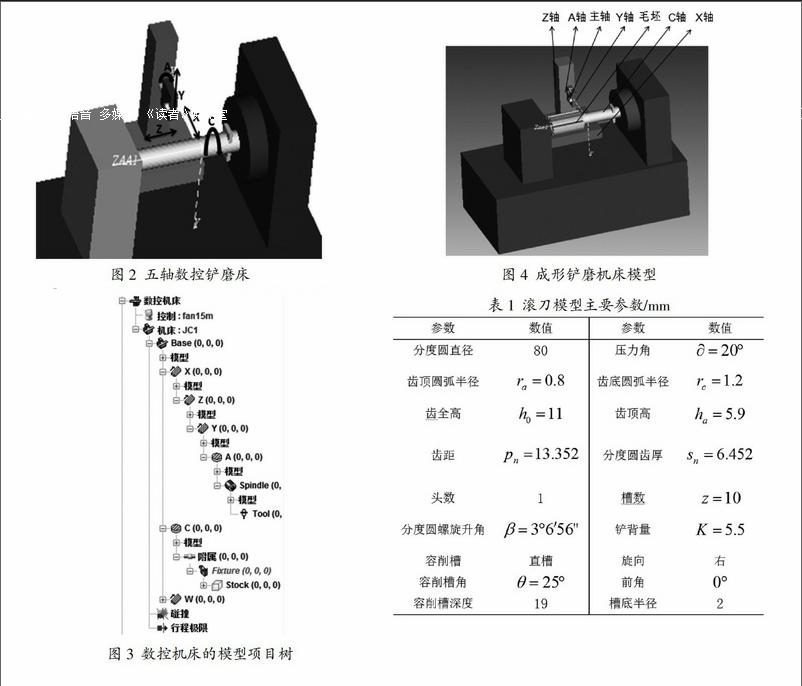

滚刀的铲磨加工过程中,滚刀毛坯相对砂轮刀具做螺旋运动,即滚刀毛坯绕轴线旋转一圈时,砂轮刀具高速旋转并沿轴向方向移动一个螺旋导程的距离,与此同时砂轮刀具进行径向铲背运动,以上运动铲磨出滚刀的侧铲螺旋面和齿背。为要切出正确的齿形,建立五轴数控铲磨床。五轴数控铲磨床在滚刀铲磨加工过程中包括上述运动,其主要分为两部分,如图2所示,X轴正方向为向外,Y轴正方向为向下,Z轴正方向为向左。一部分为砂轮修整,由X轴、Z轴联动形成。即Z在不停增大时,X的值在不停的变化;另一部分是砂轮径向铲磨,由Z、C轴构成的螺旋运动及X轴的铲进运动外加A轴的垂直搬角运动构成。结合铲磨床的运动特征,按照以下几个步骤建立机床模型。

(1)建立运动模型项目树

实际加工中的机床由部件装配而成,运动模型项目树,是用来确定机床各个部件的相对依附关系的。为了满足铲磨运动过程中的要求,将滚刀毛坯模型安装在旋转轴C轴上,A轴的旋转角度为加工时的垂直搬角,将X轴安装在机床床身上,Z轴安装在X轴上,Y轴安装在Z轴上,A旋转轴安装Y轴上,Spindle依附在A轴上,刀具砂轮安装在Spindle上,得到如图3所示铲磨机床项目树。

(2)机床主要部件模型

由于VERICUT软件三维建模功能的局限性,本文利用三维UG软件进行铲磨床的三维建模,然后通过STL格式导入VERICUT软件中,在VERICUT中依次加入机床X轴、Y轴、Z轴、A轴、C轴、机床床身等主要部件的模型,并根据实际机床中各个部件的位置关系,在项目树中确立依附关系进行装配。得到VERICUT环境下的数控铲磨床模型如图4所示。

该数控铲磨床共有五个运动轴:其中砂轮沿X、Z轴做直线运动,带动滚刀刀具移动;Y轴使砂轮实现垂直方向的上下移动;C轴为旋转轴,带动滚刀工件和加工毛坯旋转;A轴的旋转角度为砂轮垂直搬角的值。endprint

建立好数控铲磨床模型并选择机床模型的控制系统。VERICUT软件自身的配置控制系统文件中有FANUC、SIEMENS、HEIDENHAIN等,本文选择fan15m.ctl控制文件作为铲磨床的控制系统。

(3)机床参数设置

根据铲磨需要设定机床的相关参数,主要包括轴优先权、碰撞干涉检测、行程极限。

轴优先权“Axis Priority”设定,用于机床在进行快速运动中各个运动轴运动模式设定,设定各个运动轴运动的先后优先权顺序。

机床碰撞干涉检测,可以检测机床组件间是否发生干涉及发生干涉的临界位置,确保加工的真实准确性、安全性,仿真中用红色表示出现的干涉与过切,在Log文件中列出机床工作台、床身各组件与工件或者夹具之间发生的干涉。并在“Collision Detect”中设定Tolerance与Setting参数。

行程极限“Travel Limits”设置,可以设置机床各运动部件的行程范围,从而提示在仿真加工时出现的超程现象。本文中的铲磨床设定X轴行程极限为(0,200);Y轴行程极限为(-100,100);Z轴行程极限为(-100,200)。

2.2 建立毛坯模型

目前在生产大部分滚刀选用直槽零前角的阿基米德右旋滚刀,故本文建立毛坯模型选取直槽零前角阿基米德右旋滚刀。滚刀的主要参数为表1中所示。

因为VERICUT软件三维造型能力的局限性,所以在三维软件UG中建立加工毛坯,通过拉伸功能建立毛坯,首先创建截面草图,然后拉伸,将建立好的加工毛坯模型以STL格式安装到数控铲磨床模型的工作台上,如图5所示。

2.3 建立刀具模型

刀具模型的建立包括刀套模型和刀具模型的建立,刀套模型可以在三维软件VERICUT或者UG中建立,建立刀套模型时应该特别注意的是刀套模型的驱动点就是坐标原点,铲磨加工中的刀具使用砂轮刀具,在铲磨过程中,砂轮模型的建立起着关键性的作用,砂轮廓形的精确程度,直接影响非原理性误差对分析结果的影响。砂轮截面廓形要通过滚刀刀刃形状反算求得,在AutoCAD中利用line命令输入砂截面廓形的离散点坐标,建立刀具截面模型;然后将截面模型导入UG中建立砂轮模型;再将砂轮导入VERICUT中设置装夹点,由项目树进入加工刀具管理器,添加新的刀具,导入旋转型刀具的模型文件和刀柄的模型文件,完成后在刀具管理器中設置装夹点。如图6所示。

2.4 数控程序的编制

NC代码的准确性直接影响仿真的结果。根据选定的机床控制系统功能的要求和格式的要求对刀具轨迹控制指令(G代码、M代码)进行设定,编制NC数控代码,以txt格式添加到Setup-Tool Path-G-Code Date。铲磨过程为五轴联动,既有C旋转轴上的工件旋转运动、主轴旋转的刀具旋转运动、A轴旋转的砂轮垂直搬角旋转、Z轴上的刀具在滚刀轴向移动、X轴的刀具径向进刀退刀运动、Y轴上的刀具垂直上下运动。在铲磨加工过程中,滚刀的圆周齿数为zK,每加工一个齿长时C轴旋转360/zK个角度,X沿径向进给一个铲背量,Z轴沿轴向进给P0n/zK的距离(P0n为法向齿距)。根据此原理设置NC程序。根据此原理设置NC程序,如(加工一个齿长的NC程序,zK=10,P0n=13.352)以下程序:

X49

G01 X1099/24 Z52.2806/3 C21

X49

Z17.9832 C36

G01 X1099/24 Z56.2862/3 C57

X49

Z19.3184 C72

G01 X1099/24 Z60.2918/3 C93

X49

Z20.6536 C108

G01 X1099/24 Z64.2974/3 C129

X49

Z21.9888 C144

G01 X1099/24 Z68.303/3 C165

X49

Z23.324 C180

G01 X1099/24 Z72.3086/3 C201

X49

Z24.6592 C216

G01 X1099/24 Z76.3142/3 C237

X49

Z25.9944 C252

G01 X1099/24 Z80.3198/3 C273

X49

Z27.3296 C288

G01 X1099/24 Z84.3254/3 C309

X49

Z28.6648 C324

G01 X1099/24 Z88.331/3 C345

X49

Z30 C360

由于滚刀的每个齿都是一样的,所以加工整个滚刀就是对以上程序的不断重复。该程序为加工滚刀一个齿的走刀程序,C轴本应该旋转36°,但是在旋转过一定角度的时候,砂轮会干涉下一个齿的形状,为了避免干涉,我们采用了提前抬刀的做法。所以C轴旋转了21°,旋转角度也可以大于21°,只要不干涉下一个齿的形状即可。另外要注意的是该程序加工出的滚刀的铲背量为5.5mm。

3 铲磨齿轮滚刀数控加工仿真

建立好数控铲磨机床,并设置好机床参数,然后进行数控铲磨加工仿真,如图7为铲磨加工后的滚刀切削模型。在VERICUT仿真软件中,虚拟加工的运动状态与实际加工的运动状态相同,可以第一时间清晰地显示出铲磨过程中的错误。将错误的程序序号记录在Log日志文件中,有助于发现错误,并修改数控程序和机床结构。

4 仿真加工结果与分析

利用VERICUT软件中保存切削模型的功能,将切削后的滚刀模型保存为CAD模型中IGES格式文件,并导入到三维软件UG中。截取滚刀具有代表性的位置处的侧铲面轮廓线,与刃口位置处的轮廓线进行误差比较,测量具有代表性位置处的齿侧面齿形误差。如图8、9所示测量八分之一齿长位置处,四分之一齿长位置处,八分之三齿长位置处,二分之一齿长位置处的齿形误差。采用虚拟测量的方法,避免了实际操作中因为外界干扰、过程繁琐等缺点,从而使测量结果安全可靠,方便准确。图8、9中纵轴为误差值/um,正值为残留,负值为过切,横轴为同一齿长处测量齿形误差的不同位置。如图8、9所示的数据可以看出加工出的滚刀齿形误差满足2A级滚刀。

5 结束语

根据滚刀铲磨加工仿真模型,通过VERICUT软件实现了数控铲磨床加工过程的虚拟仿真,逼真地展现了滚刀铲磨加工的完整流程。通过对仿真结果的误差分析,可以由虚拟测量的结果预测铲磨加工后滚刀齿侧面齿形的准确性,通过改变不同的加工工艺参数提高铲磨加工质量。

参考文献:

[1]张文生,蒋大有.铲磨工艺参数对畸变影响的研究[J].辽宁工程技术大学学报,1991(s1):54-56.

[2]陈杳伟.滚刀齿形合格长度延展方法的研究与仿真[D].重庆大学硕士学位论文,2010.

[3]杨胜群,杨伟群,唐秀梅,等.VERICUT数控加工仿真技术(2版)[M].北京:清华大学出版社,2013:12-17.

[4]任重义,赵艺,段建中.基于VERICUT的四圆弧齿轮成形磨削加工仿真[J].机械传动,2016:154-157.

[5]李云龙,曹岩.数控机床加工仿真系统VERICUT[M].西安:西安交通大学出版社,2005.

[6]袁哲俊,刘华明,唐宜胜.齿轮刀具设计(上册)[M].北京:新时代出版社,1983.

[7]缪油花,胡大钧,闫春宇.基于ANSYS的齿轮弯曲应力、接触应力以及模态分析[J].科技创新与应用,2014(14):1-3.endprint