基于载荷计算的风电机组变桨电机转矩计算与选型

2018-02-03,,,,

,,,,

(1. 许昌许继风电科技有限公司,河南 许昌 461000;2. 许继电源有限公司,河南 许昌 461000)

0 引言

风力发电机组的变桨控制系统是风机控制系统的主要执行部分,对机组安全稳定的运行起着关键性作用[1]。风电机组变桨电机选型是风机选型中的核心问题之一,变桨电机选型的合适与否决定了变桨系统工作的可靠性。变桨电机的驱动转矩、制动转矩及额定转矩是变桨电机选型的重要参数,对其进行合理准确的计算非常关键。

变桨电机工作时产生高度的动态载荷,载荷变化比较复杂[2]。因此,需要进一步精确变桨系统的工作过程,在分析变桨电机的受力基础上,推导出变桨电机转矩计算公式,通过软件仿真计算,最终得到合理的选型参数。

1 变桨系统工作原理

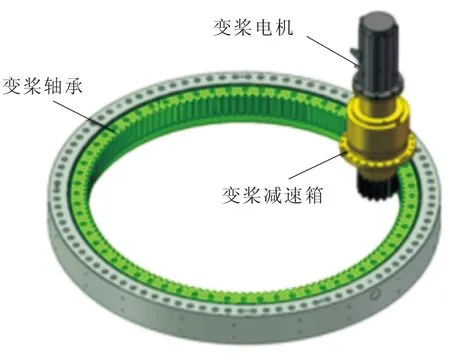

风力发电机组变桨系统结构如图1所示。变桨系统主要由3个变桨柜及3个电机组成,变桨系统通过滑环接收主控下发的桨距角指令,通过变桨执行机构,执行相应的变桨。

变桨电机与轴承转矩传动关系如图2所示。变桨轴承外圈与轮毂用螺栓紧固连接,内齿圈与变桨电机啮合连接,机组叶片与变桨轴承内圈固定连接[3]。变桨时,变桨电机驱动安装在变桨减速箱上的小齿轮与大齿轮啮合带动叶片动作,进行变桨,使桨距角工作在要求的位置。变桨不动作时,变桨电机刹车制动,保持叶片静止。另外,变桨电机设置有专门的被动式单向制动刹车,该刹车装置集成在每个变桨电机内部,当刹车抱死时,变桨电机只能向顺桨位置转动。

图1 变桨系统结构

图2 变桨电机与轴承传动示意

由变桨工作时力矩的传动关系可以发现,在进行变桨电机转矩计算的时候,变桨轴承的摩擦转矩是不可忽视的一部分力矩。轴承的摩擦转矩是指轴承转动时间隙中产生的阻力矩,摩擦转矩的计算方法因轴承的厂家及型号不同而不同。用于风力发电机组的变桨轴承一般为双排同径四点接触球状滚动轴承,通过查询机械手册[4],变桨轴承摩擦转矩Mfric为:

2.2·Fxy·DL·1.73)+Mpre

(1)

μ为摩擦系数;Mxy为倾覆力矩;Fz为轴向力;DL为轴承座圈直径;Fxy为径向力;Mpre为轴承滚道预紧力。

2 变桨电机转矩计算公式分析

根据风电机组变桨系统的工作原理,分析变桨电机与轴承传动过程中受到的作用力矩有:叶片根部风载转矩Mz;变桨轴承摩擦转矩Mfric;变桨轴承惯性转矩Macc;变桨电机驱动转矩Mact;变桨电机刹车转矩Mbrake。载荷计算中,变桨电机转矩分析参考坐标系采用GL标准规定的轮毂坐标系[5]。风力发电机组的运行状态不同,变桨电机所受到的作用力矩是不相同的。变桨电机在风机不同的运行状态中的作用模式,如表1所示。

表1 不同的运行模式下的变桨电机状态

a.模式A:额定转速以下(变桨未启动)。

在模式A下,机组未达到额定转速,桨距角保持在最小值,机组处于正常发电状态。变桨电机处于释放状态,变桨电机刹车装置处于工作状态。刹车力矩及摩擦力矩共同作用克服叶片根部风载转矩,保持叶片处于相对静止状态。变桨电机刹车转矩Mbrake计算公式为:

(2)

Mfric_min=Kmin·Mfric

(3)

式(2)及式(3)中,Mfric_min为变桨轴承最小摩擦转矩;iteeth为变桨小齿齿数;ηteeth为变桨小齿传动效率;igbx为减速箱传动比;ηgbx为减速箱传动效率;Kmin为摩擦力系数,取值范围为0.75~1。

b.模式B:额定转速以上(变桨启动)。

在模式B下,机组达到额定转速,桨距角在闭环控制中追随风速进行变化,机组处于正常发电状态。变桨电机驱动使能工作,变桨电机刹车装置处于释放状态。变桨电机克服叶片根部风载转矩、变桨轴承摩擦转矩以及变桨轴承惯性转矩的制动力,驱动叶片进行变桨。变桨电机驱动转矩Mact为:

(4)

Mfric_max=Kmax·Mfric

(5)

Macc=J·αacc

(6)

式(4)及式(5)中,Mfric_max为变桨轴承最大摩擦转矩;Kmax为摩擦力系数,取值范围为1~1.25;J为变桨轴承端等效转动惯量;αmax为变桨轴承加速度;其他变量同上述说明。

c.模式C:叶片顺桨(94°)。

在模式C下,由于电网发生故障,后备电源启动提供动力源,变桨系统进行顺桨动作。变桨电机驱动使能工作,变桨电机刹车装置处于释放状态。变桨电机受力同模式B,驱动转矩的计算公式同式(4)一致。

d.模式D及模式E。

在模式D下,机组脱网,处于空转状态。在模式E下,风轮锁投入,机组处于维护模式。这2种模式下,变桨电机驱动及刹车装置状态是一样的,变桨电机受力也一样,受力同模式A,刹车转矩Mbrake的计算公式同式(2)一致。

在变桨系统驱动叶片变桨的过程中,载荷通过传动结构传递,传递时存在效率的衰减,故上述模式中计算电机转矩时引入了传动系统效率:变桨小齿传动效率ηteeth及减速机传动效率ηgbx。利用上述公式计算出机组变桨电机的驱动转矩及刹车转矩,为变桨电机转矩计算选型提供依据。

3 变桨电机转矩仿真计算选型

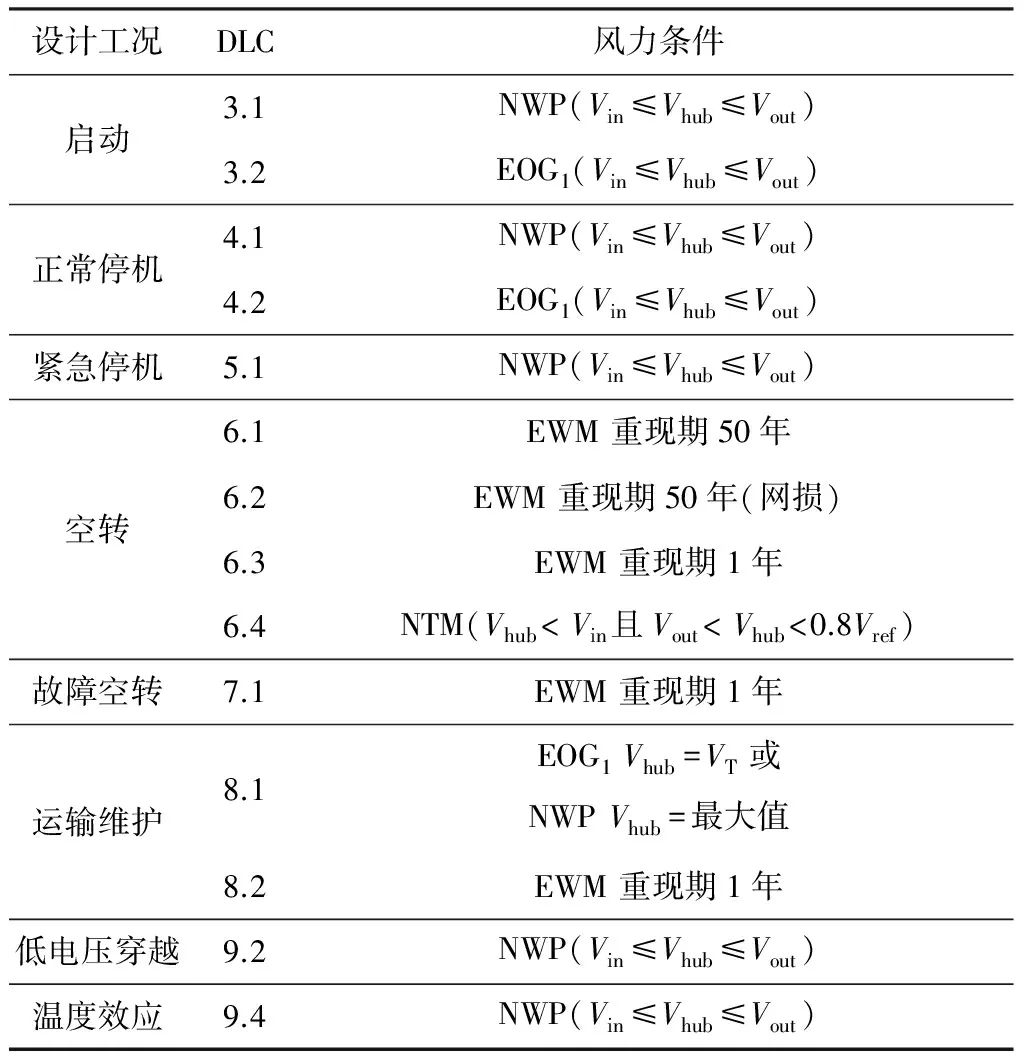

变桨电机转矩计算采用风力发电设计软件Bladed进行仿真。首先,根据风力发电机组叶片、传动链、发电机及塔筒等部件参数,建立仿真模型;然后,按照GL标准要求设置风况,提交设置好的工程文件进行载荷计算;再次,提取Bladed计算出的机组变桨系统载荷数据,依据变桨电机转矩计算公式,利用Bladed后处理功能计算出变桨电机的转矩;最后,根据计算出的转矩数据对变桨电机进行选型。参考GL标准,表2为正常发电状态下需要仿真的工况,包括DLC 1.4网损,DLC 1.5电网故障、DLC1.8结冰工况。表3为非正常发电状态的其他所有需要仿真的工况,包括故障发生、启机、停机、空转、维护运输、低电压穿越、温度影响等工况。

表2 发电状态运行工况

表3 非发电状态运行工况

表2及表3中,NWP表示正常风廓线模型;NTM表示正常湍流模型;EWM表示极端风速模型;EDC表示极端方向变化;EOG表示极限运行阵风;ECG表示极限持续阵风;ECD表示风向变化的极限持续阵风;EWS表示极端风切变。Vin为切入风速;Vhub为轮毂高度风速;Vout为切出风速;Vref为基准风速;Vr为额定风速;VT为最大10 min平均维护风速。

以某公司2 MW变速变桨双馈风力发电机组为例,仿真计算进行变桨电机的选型,该机组的主要参数如表4所示。

表4 机组的主要参数

在Bladed中建立如表4中描述的风力发电机模型,根据表2及表3中所述工况进行仿真,然后利用 Bladed后处理通道合并功能,计算出变桨电机驱动转矩及刹车转矩。

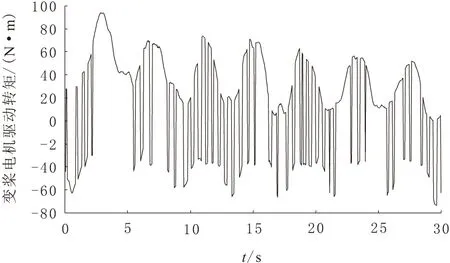

3.1 变桨电机最大驱动转矩计算

变桨系统在正常发电、启机、停机、故障、维护运输等所有工况都处于工作状态,因此,在进行变桨电机最大驱动转矩计算时,在驱动转矩激活的模式B及模式C中,需要考虑表3及表4中的所有工况。通过式(4)及式(5),对每个模式下的工况进行仿真计算,从而得到变桨电机驱动转矩,再通过Bladed软件统计分析计算,最终得到变桨电机最大驱动转矩。某一工况下变桨电机驱动转矩Mact的仿真曲线,如图3所示。通过对所有计算工况统计分析,得出变桨电机最大驱动转矩为143.13 N·m,将该值作为变桨电机最大驱动转矩的参数选型依据。

图3 变桨电机驱动转矩仿真曲线(DLC1.1工况)

3.2 变桨电机额定转矩计算

电机选型中,额定转矩过大或者过小对电机的正常工作都极端不利,如过小造成电机发热严重,缩短其寿命;过大导致电机效率偏低,增加机组的设计成本[6]。一般情况下,电机的额定转矩是采用动态转矩的均方根值进行计算的,在此,采用变桨电机驱动转矩的均方根值作为电机的额定转矩值[7]。变桨电机额定转矩计算如式(7)所示,其中RMS表征均方根。

Mact_rate=RMS[Mact]

(7)

电机额定转矩主要是考虑满载时的载荷变化情况,因此计算变桨电机额定转矩时,在模式B中,只需要考虑表2中DLC1.1正常发电工况即可。通过仿真计算及均方根处理,得到变桨电机额定转矩为44.39 N·m,将该值作为变桨电机额定转矩的参数选型依据。

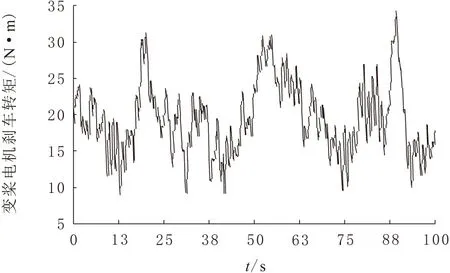

3.3 变桨电机刹车转矩计算

在模式A、模式D及模式E中,变桨电机刹车转矩处于激活状态,而变桨系统在所有工况中都处于工作状态,因此,计算变桨电机刹车转矩需要考虑表2及表3中的所有工况。通过Bladed软件仿真计算,得到每个工况下的变桨电机刹车转矩,再通过Bladed软件后处理分析,最终得到变桨电机的最大刹车转矩。图4所示为某一工况下变桨电机刹车转矩Mbrake的仿真曲线。通过Bladed软件通道合并及统计分析,得出变桨电机最大刹车转矩为62.5 N·m,将该值作为变桨电机最大刹车转矩的参数选型依据。

图4 变桨电机刹车转矩仿真曲线(DLC6.2工况)

4 结束语

依据风机变桨系统的受力情况,推导出变桨电机转矩计算公式,基于GL标准要求的载荷计算工况,利用Bladed软件仿真计算出变桨电机的驱动转矩、额定转矩以及刹车转矩,将其作为变桨电机选型的重要依据。本文的变桨电机扭矩的确定方法原理简单,充分考虑了轴承间摩擦力的不确定性,计算结果更加精确,为选择合理的变桨电机提供切合实际意义的参考。

[1] 叶杭冶.风力发电机组的控制技术[M].北京:机械工业出版社,2006.

[2] 秦大同,周志刚,杨军,等.随机风载作用下风力发电机齿轮传动系统动态可靠性分析[J].机械工程学报,2012,48(3):1-8.

[3] 姚兴佳,宋俊.风力发电机组原理与应用[M].北京:机械工程出版社,2009.

[4] Thyssenkrupp Rothe Erde GmbH.Rothe Erde Slewing Bear[Z].Dortmund,Germany,2007.

[5] Germanischer Lloyd WindEnergie GmbH.Germanischer lloyd rules and guidelines industrial services,IV-Part 1:Guideline for the certification of wind turbines[S].Germany:Germanischer Llyd,Hamburg,2010.

[6] 肖潇,杨金堂,全芳成,等.伺服电机的选型原则与计算[J].机床与液压,2014,42(22):44-46.

[7] 卢仁宝,王朝东,袁金库.MW级风电机组偏航电机转矩参数计算选型[J].机械与电子,2017,35(1):42-45.