耐高温玻纤布/环氧半固化片的制备与性能研究

2018-01-31李桢林张雪平陈文求范和平

李桢林,张雪平,陈文求,范和平

(华烁科技股份有限公司,湖北 武汉 430074)

0 引言

半固化片也称粘结片(prepreg,简称PP片),通常是指由玻纤布浸渍树脂胶液,再通过烘烤制成的固态胶片。在一定的温度和压力下,该胶片中的树脂胶具有流动性,能够快速固化并将需要粘接的材料结合在一起形成绝缘层[1-2]。PP片是多层板生产中的主要材料之一,主要由树脂和增强材料组成,增强材料又分为玻纤布、纸基、复合材料等几种类型,多层印制板所使用的半固化片大多是采用玻纤布做增强材料[3-8]。随着电子产业的高速发展,PP片市场非常广阔,据统计2016年各类半固化片销售收入高达57.557亿元,超过各类覆铜板销售收入的1/7,并以9.0%的年增长率高速增长[9]。目前市场上国产的PP片性能相对较差,集中反映在无铅焊接回流焊288℃的爆板率偏高,溢胶量偏大,掉尘量偏大。高性能的PP片主要依靠韩国、日本的同类进口产品,其价格十分高昂,几乎是国产品牌的2~3倍。本研究以增韧的环氧胶作胶液浸渍玻纤布,烘烤去除溶剂后制成PP片。

1 实验部分

1.1 主要原料

耐高温型环氧胶液,华烁科技股份有限公司;电子级玻纤布,型号1080,无锡市富仕德特种玻璃纤维有限公司;聚酰亚胺薄膜(PI)25 μm,溧阳华晶电子材料有限公司;单面覆铜板,型号SIT-100520TF,华烁科技股份有限公司;铝板,牌号3003,无锡益宏源金属材料有限公司。

1.2 主要设备

裁板机,型号Q01-1×1000,福建省中泰集团公司;热压机,型号YX-25,上海西玛伟力橡塑机械有限公司;可焊性测试仪,型号KH23,广东正业科技股份有限公司;剥离强度测试机,型号BL12,广东正业科技股份有限公司;二次元影像测量仪,型号RS-2010,昆山瑞视仪器设备有限公司;TMA热机械分析仪,型号TMA Q400,美国TA公司。

1.3 制备工艺

根据实验要求配制适量的耐高温型环氧胶液,置于浸胶槽中,把宽度26 cm的玻纤布均匀通过浸胶槽,在经过两节约2 m长的烘道,第一节烘道控温65~70℃,第二节烘道控温90~100℃,使浸胶玻纤布在烘道中保持5 min,出烘道后即制成PP片样品。根据需要在烘箱中烘烤处理,直到达到所要求的溢胶量为止。

1.4 测试与表征

1.4.1 胶液凝胶化时间 首先将胶液于60℃除去绝大部分溶剂,然后取少量该胶液在凝胶化时间测定仪上测试相应温度下的凝胶化时间。

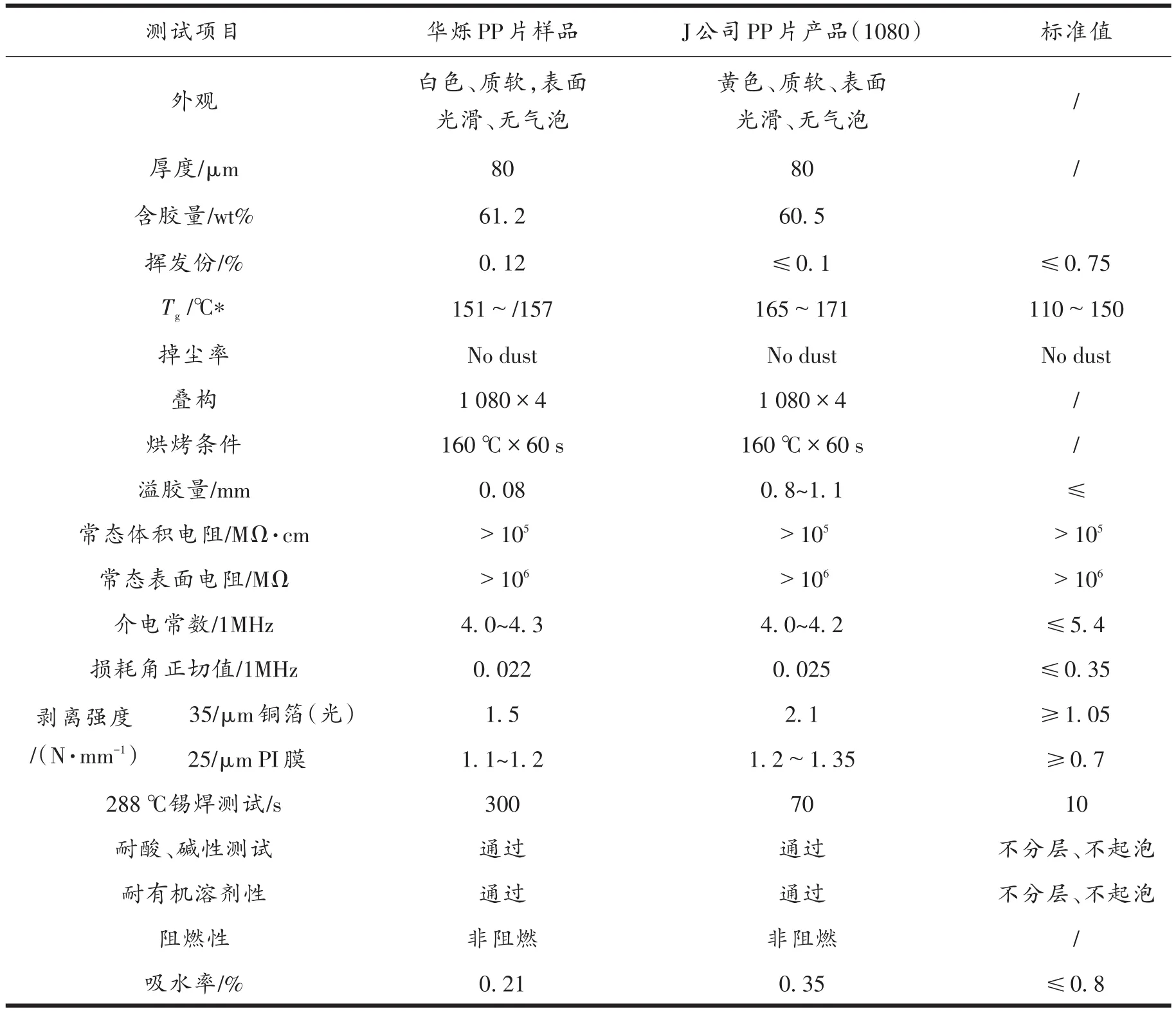

1.4.2 掉尘率 将PP样品单独完全固化(170℃常压固化1 h)后,裁成3张100 mm×100 mm大小样片,使用裁切刀平行裁切为90 mm长、3~4 mm宽的样片30条,抖动10次后使用分析天平测试裁切前后的质量。计算方法如下:

以3张样品的测量结果取平均值表示最终的掉尘率。

1.4.3 溢胶量 取60 mm×120 mm大小的样品和PI膜对边贴合后过塑,在冲模机中打出两排孔。再将打孔后的PP片胶面用淋膜纸衬垫后过塑,再在170℃下以0.6 MPa的压力固化1 h,取出冷却至室温。然后将样品放到200倍显微镜下观察,记录胶液溢出孔边缘的距离数值,最后计算出算术平均值,即得到该PP片的溢胶量。

1.4.4 剥离强度 将PP样品粘接不同的材料,并在170℃下以0.6 MPa的压力固化1 h,参照IPC-TM-650测试方法手册的2.4.9测试。

1.4.5 耐锡焊性 取1.4.4粘接不同材料并完全固化的样品,参照IPC-TM-650测试方法手册的2.4.9测试。1.4.6 尺寸稳定性 取未固化的PP片样品,参照IPC-TM-650测试方法手册的2.4.4测试。

1.4.7 热膨胀系数 取长度为15.5 mm的未固化PP片样品,在TMA热机械分析仪上测试,温度20~200℃,测试条件:N2气氛下,升温速率5℃/min。

2 结果与讨论

2.1 胶液的凝胶化时间

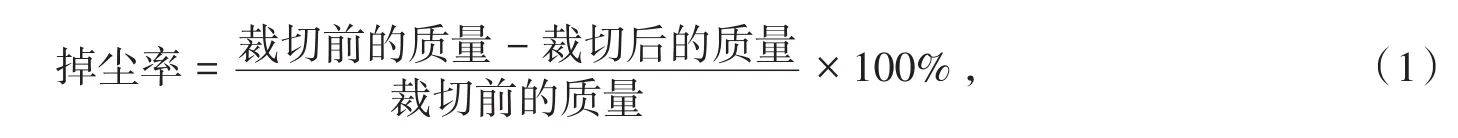

凝胶化时间(GT)是表征预聚树脂的固化反应性最直接指标之一,它对PP片生产中的烘道炉温、车速的控制,以及后续使用(即层压板压制)阶段的加热温度、压力、时间的控制等都是重要的参考依据。本实验通过试验不同温度下GT值的变化情况来分析PP片中树脂的固化特性。GT短时,要求上胶车速要快,干燥温度应较低;GT长时,则要求上胶车速要慢,干燥温度应较高。图1显示了胶液在不同温度下的凝胶化时间测试结果。结果表明:随温度的升高,GT值变短,反应速率加快。此外,测试表明树脂在常温下具有良好的均相贮存稳定性,保证预聚树脂有足够长的适用期,而在高温下又有较好的反应性便于固化加工。

图1 胶液的凝胶化时间-温度关系图Fig.1 Relationship of gelation time of adhesive and temperature

2.2 PP片的掉尘率测试

由于电子产品在制造、生产过程中对室内空气环境和品质的要求极为严格,要求严格控制微粒和浮尘。而普通的PP片在加工的过程中会出现掉尘现象[10],掉尘不仅影响净化车间的洁净度,还会对线路板性能造成影响,因此PP片的掉尘问题直接影响电子车间的净化度。根据这一特性调整了改性环氧胶中弹性体含量,开发出掉尘率极低的PP片,平均掉尘率仅为0.06%,相比目前电子厂常用的某进口品牌PP的掉尘率0.4%有非常明显的降低。

2.3 PP片的溢胶量测试

无论是纯胶片还是PP片都是半固化的胶片,在热压成型时都会发生形变和流动[11-12]。其中,热压时胶液适当的流动有利于其在被粘接基材表面的浸润作用和填充线路间的缝隙,能够起到增加成品的粘接强度,保护线路不会漏电。但是热压时胶液流动性太好(即溢胶量过大)就会覆盖焊盘进而减小其有效面积,最终影响焊接的可靠性,或者影响成品的边缘厚度。因此电子厂要求PP片溢胶量要尽量小,且粘接强度要尽量大。但通常情况下是溢胶量小了,粘接强度也会变小,而且当溢胶量小于某一值时,粘接强度会大幅降低。

本研究开发的厚度为80 μm的PP片在45℃的烘箱中处理的溢胶量和剥离强度值如表1所示。

表1 PP片溢胶量处理对粘接强度和耐锡焊性能的影响Tab.1 Effects of adhesive flow on bonding strength and on resistance to soldering of the prepregs

客户的使用要求通常为:溢胶量≤0.15 mm;剥离强度≥1.0 N/mm,耐焊锡通过288℃/10 s。本研究的PP片处理72 h后,剥离强度虽然较大,但耐锡焊性已经不能满足要求了。因此,该PP片的溢胶量控制在0.06~0.08 mm比较好,此时其剥离强度较大。而相同厚度的某进口同类产品的剥离强度为1.3 N/mm时,其溢胶量达到0.08~0.16 mm。

2.4 PP片对不同材料的粘接性能

由于使用要求和结构组成的不同,软硬结合板在制造过程中会遇到PP片粘接不同的材料。而不同的材料由于其本身的性能和表面处理的方式不一样,导致它们的粘接性能有很大的区别。而性能优异的PP片产品就应该对可能粘接到的材料均有较好的粘接强度。本文分别使用PP片对不同的PI膜、铜箔、铝板和挠性覆铜板进行了粘接测试,对比了相同或不同材料间粘接性能的区别。其中PI膜分别为溧阳华晶的25 μm PI膜、韩国SKC 25 μmPI膜和日本钟渊12.525 μm PI膜;铜箔有福田的电解铜箔和压延铜箔(光面);单面覆铜板有台虹无胶单面覆铜板和华烁有胶单面覆铜板。同时,单面覆铜板的粘接面分别为PI面和铜箔面。在温度170℃和压力0.6 MPa下热压成型1 h,在保证PP片的溢胶量均为0.06 mm,且耐锡焊全部通过的前提下,PP粘接不同材料的剥离强度测试结果如表2所示。除无胶单面覆铜板(PI面)以及压延铜箔(光面)外,PP粘接其余材料的剥离强度均大于1.0 N/mm,而行业内对粘接上述两种材料的剥离强度值大于0.6 N/mm就能得到认可。

表2 PP片对不同材料的粘接性能Tab.2 Bonding properties of the prepreg to various materials

2.5 PP片的尺寸稳定性

从软硬结合板的结构上看,PP片是软板和硬板中间的连接部分。而硬板和软板的热收缩系数一般差异较大,其中前者的热收缩系数相对较小,后者的收缩系数相对较大,因此如果PP片的热收缩过大会影响软板形变和对位不齐的问题,故而客户倾向于选择热收缩性较小的PP片产品。而PP片是由玻纤布浸渍环氧树脂等高分子材料而得,后者一般具有较大的热收缩性。

本研究中通过添加适当的填料来降低胶片的热收缩性,进而降低PP片的热收缩率。通过测试PP片样品在一定温度下烘烤前相应时间后,在不同方向上的尺寸收缩率来表征其热收缩情况。其中170℃固化1 h后,纵向收缩率(TD)为0.024%,横向收缩率(MD)为0.063%;固化后的样品放置1 d以上后,再经175℃烘烤0.5 h后测试,TD为0.19%,MD为0.03%。

2.6 PP片的热膨胀系数

热膨胀系数(CTE)是指物质在热胀冷缩效应作用之下,几何特性随着温度的变化而发生变化的规律性系数。通过测试PP片的CTE更能直观看出PP受热胀缩的特性。制备PP片样品长度为15.5 mm,测试20~200℃范围的线性膨胀系数如图2所示。测试结果表明20~200℃内其线性膨胀系数为1.43×10-5。

图2 PP片的热膨胀系数结果图Fig.2 Coefficient of thermal expansion of the prepreg

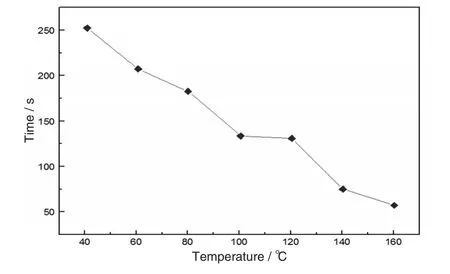

2.7 PP片的综合性能

为了解PP片的实际使用情况,在深圳某FPC厂家进行软硬结合板的打板测试,并将其与该厂现用J公司的PP片进行对比,具体的测试结果如表3所示。从表3中可以看出华烁研发的PP片和J公司的产品大部分性能指标接近,仅剥离强度为1.5 N/mm,低于J公司产品的2.1 N/mm,而本行业的标准值是1.05 N/mm。耐热性方面华烁PP片有明显的优势,288℃浸锡300 s仍然合格,而J公司的产品70 s就发生爆板。溢胶量方面华烁PP片也有较大的优势,客户测试其溢胶量基本为零,而J公司产品的溢胶量达到0.8~1.1 mm。此外,华烁PP片在吸水率方面也比J公司的略小,这对控制软硬结合板制备过程中因吸湿造成的爆版极为有利。本次试验中,华烁多批PP片样品在未进行预烘的前提下均可制备出性能合格的产品,而J公司产品需要进行预烘才能达到同样的效果。

表3 华烁公司与J公司PP片综合性能对比Tab.3 Comprehensive performance comparisons of the prepregs from Haiso company and from J company

3 结语

本研究采用的PP片是用增韧的环氧胶作胶液浸渍玻纤布,烘烤去除溶剂后制成,具备很好柔韧性,主要用于多层印制电路板或软硬结合板制造过程中的粘接材料。通常情况下粘接层厚度要求在50 μm以下时多采用纯胶片粘接,选择粘接层厚度在50 μm以上时多采用PP片粘接。相比于传统的纯胶片材料,这种含玻纤布增强的半固化PP片,在保证良好粘接强度的前提下,其热尺寸稳定性以及高耐热性能有明显的优势。制备的PP片厚度为80 μm,溢胶量低至0.06 mm,刀切掉粉损失率仅为0.06%,固化后的剥离强度(PI/PI)大于1.0 N/mm,XY方向的CTE仅为15.2 ppm/℃,且吸水率低,在310℃锡浴中耐受时间大于300 s。该PP片能很好地满足软硬结合板粘接性能要求,操作工艺性良好,可靠性高。多项性能优于韩国同类产品,鉴于PP片产品在近年市场需求火热且增长迅猛,因此本研究开发的高性能PP片具有良好的应用前景。

选择合适的玻纤布,将其浸渍改性的耐高温环氧树脂胶液,经烘除溶剂后制得一种耐高温的PP片。通过一系列测试后发现:用该胶液浸渍玻纤布制备PP片具有较好的加工操作性;所得PP片的掉尘率仅为0.06%,溢胶量低至0.06 mm,均明显低于进口的同类产品;此外,其对不同材料均具有较大的粘接强度,且其尺寸稳定性和热膨胀系数均较小,通过电路板生产公司的测试能够满足软硬结合板的制造要求。

(References)

[1]祝大同.粘结片浸渍加工技术理论的研究进展[J].覆铜板资讯,2015(1):19-28.

[2]邹强,叶锦荣.一种用于多层压合的粘结片及其制备方法:CN105517332A[P].2015-12-21.

[3]汪传林,王勇恩,罗雪莲,等.刚挠结合板用挠性材料和粘结材料的性能研究[J].印制电路信息,2013(10):20-26,40.

[4]刘榕键,郑军,郑英东.影响不流动半固化片粘结因素的探析[J].印制电路信息,2013(3):18-22.

[5]DAVIES R M.Flexible composite prepreg materials:US2017051438A1[P].2017-02-23.

[6]TSUCHIKAWA S,KOTAKE T,AKIYAMA M.Thermosetting resin composition and prepreg and laminate obtained with same:US2012715607A1[P].2017-06-01.

[7]ORTELT M,FUCHSMANN D,DE NARDO S,et al.Epoxy resin compositions for production of storage-stable composites:US2017166687A1[P].2017-06-15.

[8]马明诚.多层印制线路板用无卤型玻纤布环氧树脂粘结片(JPCA-ES06-2007)[J].印制电路信息,2008(8):61-63.

[9]刘天成.2016年中国大陆地区覆铜板行业调查报告浅析[J].覆铜板资讯,2017(3):10-15.

[10]龚莹.环保型玻纤布基材无粉尘粘结片FELIOS R-B755[J].覆铜板资讯,2008(3):31-33.

[11]梁立,伍宏奎,罗浩,等.无胶单面挠性覆铜板与不流动粘结片结合力的考察[J].印制电路信息,2013(10):20-23.

[12]刘东亮.一种高Tg不流动半固化片的研制及应用研究[C]∥2008中日电子电路秋季大会暨秋季国际PCB技术/信息论坛,2008:11.