用于燃料电池列车的辅助散热方案分析

2018-01-31陈运恩毕海权苟琦林

陈运恩 毕海权 苟琦林

用于燃料电池列车的辅助散热方案分析

陈运恩 毕海权 苟琦林

(西南交通大学机械工程学院 成都 610031)

介绍了四种用于燃料电池列车并以列车走行风进行散热的辅助散热方案,并结合列车实际情况对各方案进行了简要分析。分析得出裙板换热器辅助散热方案相比于重力式热管换热方案、散热设备换热方案、毛细管辐射板换热方案,对车体改动较小并且较易在工程上实现。因此在列车结构及设备确定的情况下,建议使用裙板换热器作为辅助散热方案。

燃料电池列车;辅助散热方案;列车风

0 引言

燃料电池车,是以燃料电池作为发电能源带动牵引电机为列车提供动力的一种新型、高效、节能的环保车。然而,燃料电池在化学反应过程中温度较高,且释放出大量的热,因此为保证燃料车电池在60℃~80℃的理想温度[1,2]下安全运行,必须设置专门的散热器及时将热量带走。但是,由于列车运行的限制,散热器只能放置在空间有限的列车顶部,在此限制下,散热器为了能满足散热要求需要配备较大功率的风机,因而导致运行噪声过大,不能满足要求,故需要增加辅助散热系统承担部分负荷,降低主散热器所需的风机功率,同时为了不增加燃料电池的供电负担,辅助散热系统最好能不使用电能。本文主要对几种结构方案进行分析探讨。

1 燃料电池列车介绍

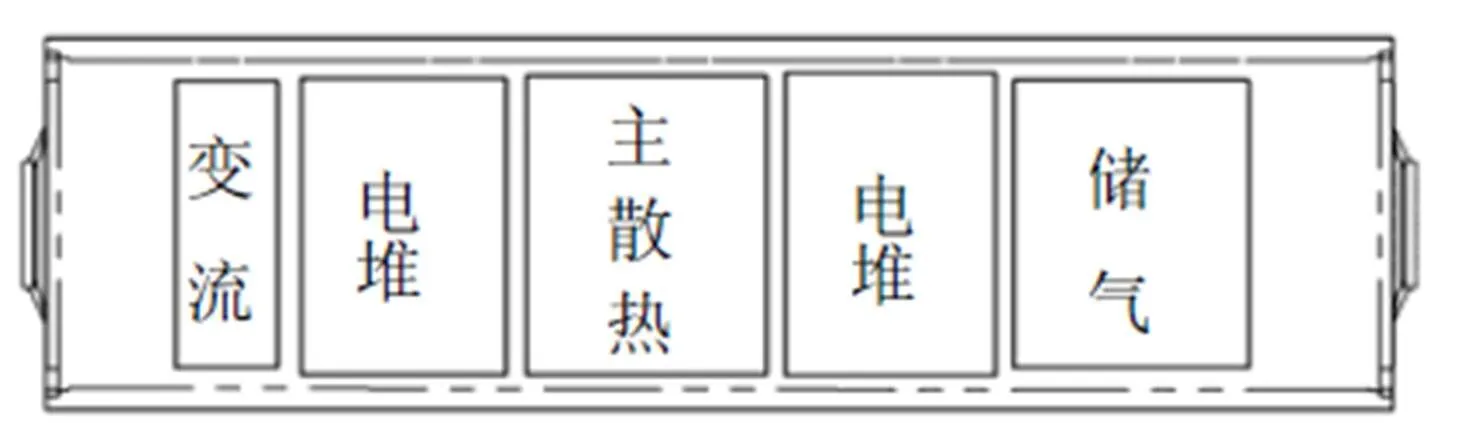

燃料电池列车整车共3节编组,端车及中间车,燃料电池变流器、电堆、储气瓶及散热器均位于中间车上。由于列车整体高度的限制,中间车车顶部件离车顶间距均小于630mm。燃料电池列车体布局如图1所示。

图1 车顶设备布置图

2 重力式热管换热器辅助散热

2.1 方案介绍

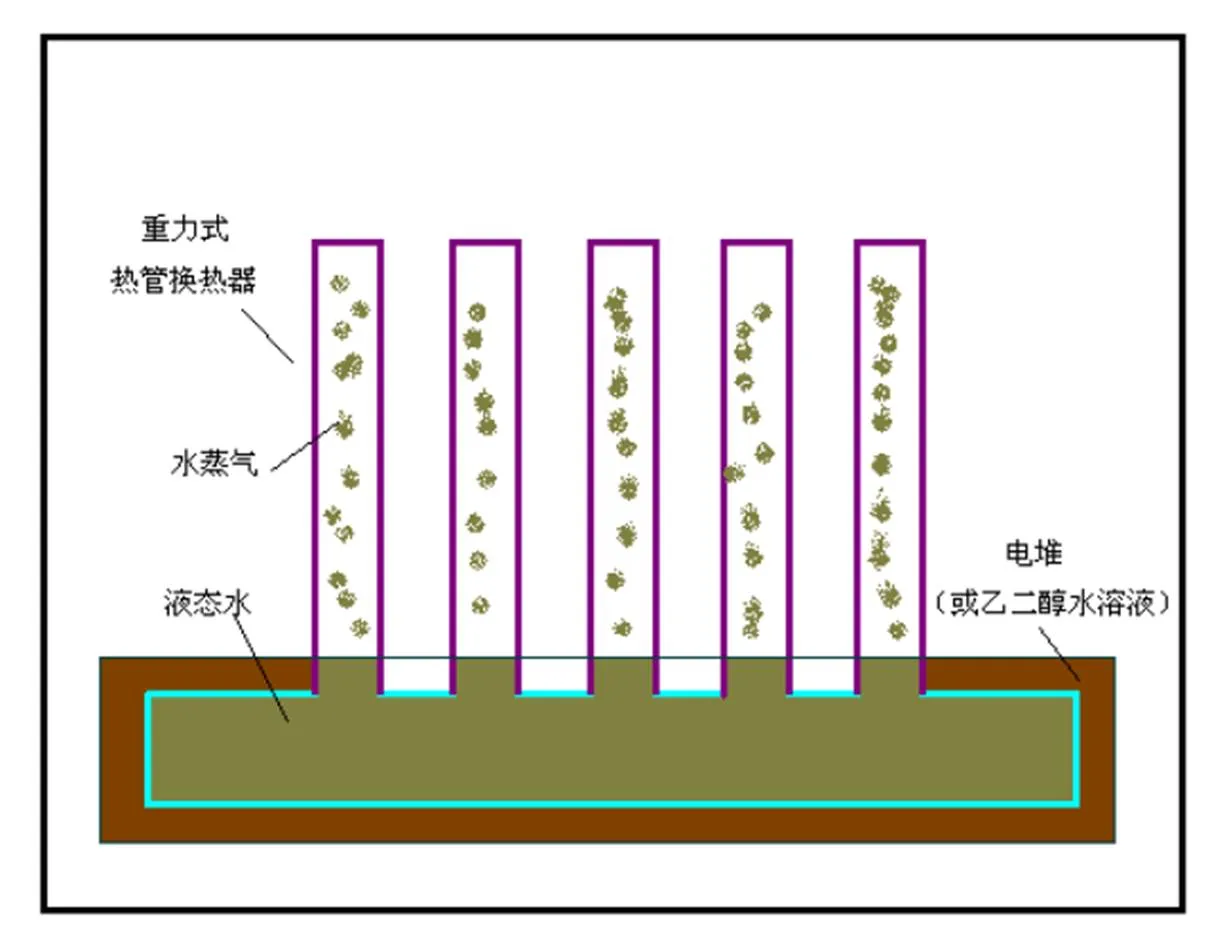

该方案除了安装主散热器进行散热外,同时在燃料电堆上部安装热管换热器,其示意图如图2所示。热管内抽真空后加入水(或其他液体),热管换热器的下部浸没在电堆或乙二醇水溶液中,通过热管中介质的相变过程及重力的作用实现对乙二醇水溶液或电堆的冷却。热管换热器已在汽车、空调热回收、太阳能、废热利用等方面得到了较广泛地应用[4,5]。

图2 热管换热器示意图

2.2 方案分析

重力热管与普通热管相比,其结构简单、成本低廉、工作更可靠并且传热性能优良。介质在热管蒸发段吸热汽化后流向冷凝段凝结放热,因此为保证介质能在冷凝段充分凝结,冷凝段必须具有足够的长度,同时在其他条件不变的情况下,热管散热量随着冷凝段长度的增大而增大,近似成线性关系[3]。在该方案中热管设置在燃料电池箱区,但是电池箱自身高度已接近列车限高值,所以在车体结构及设备确定并且需要保证热管散热量的情况下,该方案较难适用,同时在已成型的燃料电池箱中加装热管散热器实行难度较大,因此建议在前期与燃料电池箱体共同开发。

3 散热设备辅助散热

3.1 方案介绍

该方案主散热器与列车内的辅助散热设备并联,分出一部分乙二醇水溶液通过辅助散热设备散热。由于主散热器中的冷却水温度一般在70℃左右,吸收式热泵机组可以利用的低品位余热温度为60℃~100℃[6],因此夏季通过与放置在车顶的吸收式热泵机组并联,利用吸收式热泵吸热制冷的特点进行散热,而在冬季时则通过与安装在客室内的散热器并联进行散热。

3.2 方案分析

该方案冬季时利用客室内的散热器辅助散热,即达到了给客室采暖的目的,又能满足辅助散热系统的散热要求,是一个较好的方案。但是夏季采用吸收式热泵进行散热的方案仍存在一些问题,吸收式热泵机组工作温度一般较高,而冷却液温度是随燃料电池功率变化的,因此冷却液进口温度可能不能满足机组工作要求,这就需要对热泵机组工作特性进行研究分析,并且使用吸收式热泵机组时需要给溶液泵供电,这会增加燃料电池的供电负担,因此需要进行较详细地考虑。

4 毛细管辐射板辅助散热

4.1 方案介绍

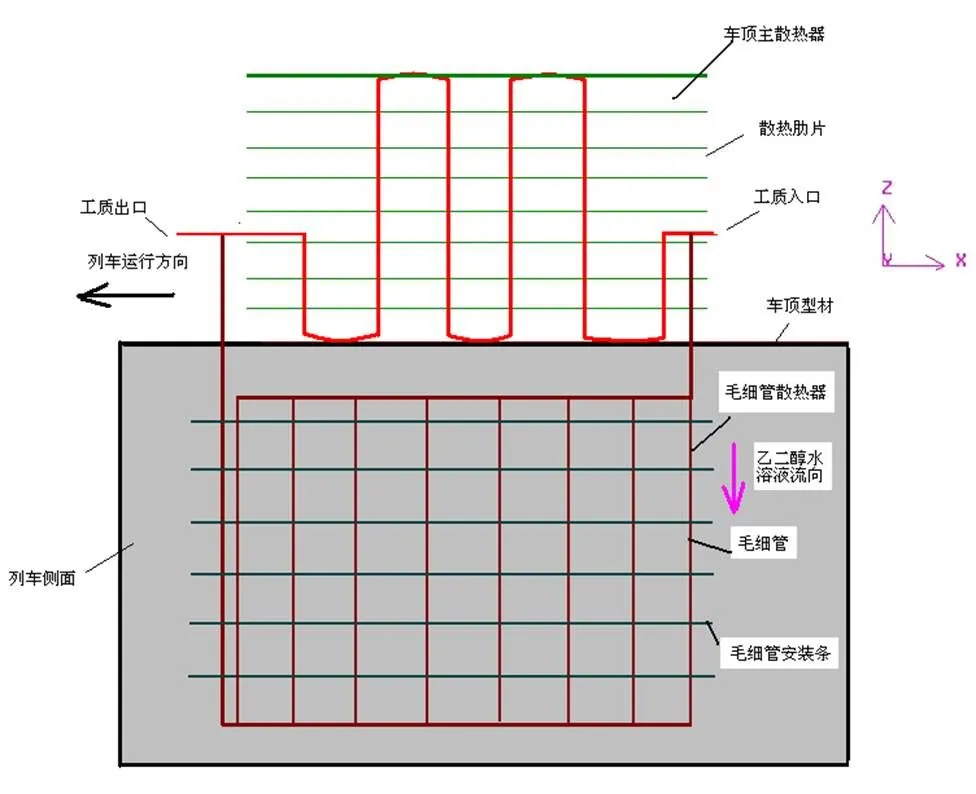

该方案主散热器立式安装在车顶两侧,并在列车侧面安装毛细管辐射板,如图3所示。车顶主散热器与毛细管辐射板并联,从燃料电堆流出的乙二醇水溶液一部分通过车顶主散热器,另一部分自上而下流过列车侧面毛细管辐射板。流过毛细管辐射板的乙二醇水溶液,一方面以自然对流、强迫对流以及辐射的方式与周围空气换热,另一方面,通过毛细管安装条与车体的导热进行散热。

图3 毛细管辐射板示意图

4.2 方案分析

利用毛细管辐射板进行辅助散热具有以下优点:首先毛细管辐射技术成熟,在德国已进行了二十多年的研究,并且还有十多年的市场成功经验,同时在国外,也有越来越多的办公建筑采用这一技术[7];其次,毛细管网栅是采用3.4mm×0.55mm或4.3mm×0.85mm的塑料毛细管组成的间隔为10mm-40mm的网栅[8],其材料主要采用PPR或PE-RT,在正常使用条件下使用寿命长,具有较好的抗冲击性和弯曲性,整体重量较轻;最后,毛细管辐射板单位面积换热量较大,流动阻力较小,张威对9席PE-RT材料的毛细管换热器研究发现,当12.2%的乙二醇溶液在管内流速为0.11m/s时,换热器单位席面积换热量为300W/m2,流动阻力为8.2kPa[9]。但是,该方案仍存在一些问题:(1)毛细管辐射板安装在列车侧面涉及车体限界问题及车体美观问题,如果采用该种方案有可能需要对列车结构进行改动;(2)毛细管辐射板安装在列车侧面对车内热舒适性及站台乘客的影响仍需进一步研究。

5 车顶裙板换热器辅助散热

5.1 方案介绍

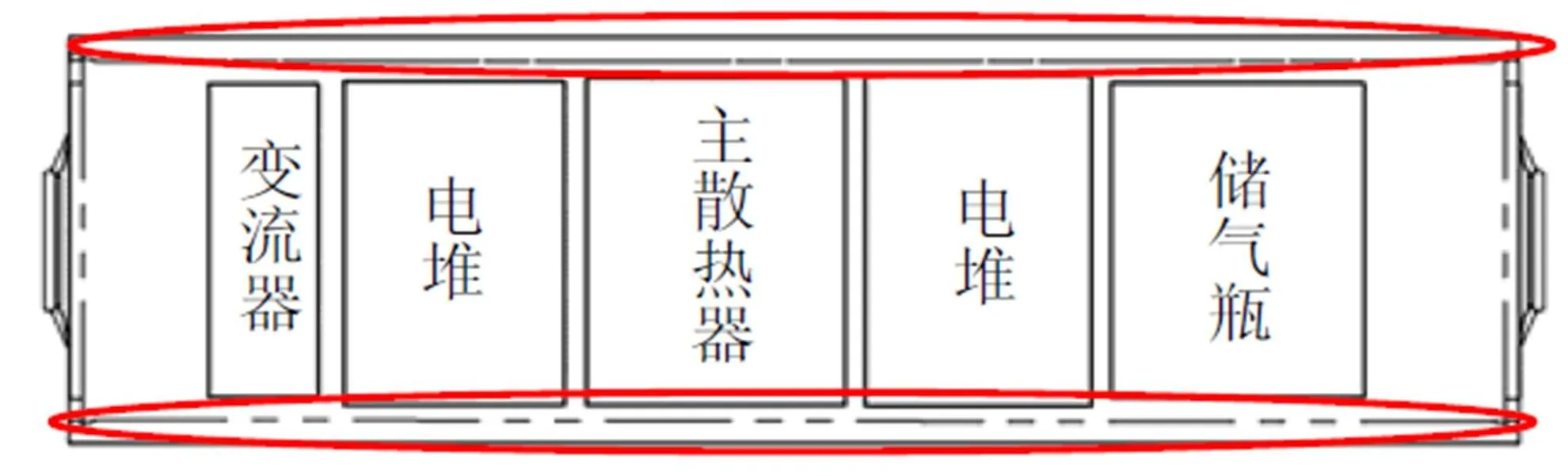

将列车车顶仅起装饰作用的裙板改装成换热器(管翅式,板翅式等),然后从主散热器中分出一部分的热流体进入裙板换热器内,利用列车运行时的列车风进行强迫对流散热,裙板位置如图4所示。

图4 裙板位置

5.2 方案分析

换热器是各种工业部门最常见的通用热工设备,因其结构紧凑、散热量大的特点被广泛应用于化工、车辆、空调等各个领域。该方案将列车车顶仅做装饰用的裙板改装成散热器可以减少对车体及设备的改动,容易实现,同时国内外对换热器的结构形式、空气侧的性能及换热器模块已经进行了大量研究[10,17],为进一步研究依靠走行风散热的换热器提供了依据。在目前常用的换热器中,无论是管翅式、板翅式,还是平行流式,都是通过焊接或胀管的方式实现传热管和翅片的连接,这使得传热管与翅片之间存在接触热阻,而且随着换热器使用时间的增长,特别是在潮湿条件下,焊接和胀接很容易出现脱胀、电化腐蚀等问题,极大地影响了换热器的换热性能,因此提出了一种新型的换热器形式-整体式换热器[18],通过研究发现,其具有较好的散热效果[19],并且与传统形式的换热器相比,其性能得到了一定提升[21],因此建议使用整体式换热器作为裙板散热器的形式。虽然该方案对列车改动较小且换热器的研究较为成熟,但是有限的裙板空间使得换热器的设计难度大大增加。

6 结语

通过对四种辅助散热方案分析可以知道,重力式热管辅助散热方案较难适用于列车结构及设备已经确定的情况。在列车结构及设备确定的情况下,毛细管辐射板方案涉及到列车限界问题,同时需要考虑其对列车内部热舒适性的影响,开发难度较大。相对的采用列车散热设备及裙板散热器方案对车体改动较少,较易实现,而在这两种方案中采用列车散热设备辅助散热会增加燃料电池的供电负担,因此在列车结构及设备确定的情况下,建议采用整体式的车顶裙板换热器方案作为辅助散热方案。

[1] Kandlikar S G, Lu Z. Thermal management issues in a PEMFC stack–A brief review of current status[J]. Applied Thermal Engineering, 2009,29(7):1276-1280.

[2] Freire T J P, Gonzalez E R. Effect of membrane characteristics and humidification conditions on the impedance response of polymer electrolyte fuel cells[J]. Journal of Electroanalytical Chemistry, 2001,7(3):57-68.

[3] 庄俊,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.

[4] 蔡卫东.热管技术研究进展及其在制冷空调行业中的应用[J].制冷与空调,2003,(3):31-36.

[5] 颜卫国.热管中冷器及其在车辆冷却系统中的应用[D].杭州:浙江大学,2011.

[6] 宋述生,李显英.第二类吸收式热泵的热经济学分析[J].制冷与空调,2012,26(4):416-418.

[7] 杨芳.金属辐射冷却顶板的研究及其应用[D].长沙:湖南大学,2005.

[8] 陶红霞,翁文兵,刘峰.毛细管辐射空调系统简介及设计要点分析[J].建筑节能,2009,37(9):29-32.

[9] 张威.毛细管前端换热器传热及阻力特性研究[D].青岛:青岛理工大学,2013.

[10] 余建组.换热器原理与设计[M].北京:北京航空航天大学出版社,2006.

[11] Kays W M, London A L. Compact Heat Exchanger Design (third edition) [M]. McGraw-Hill, New York, 1984.

[12] Wieting A R. Empirical correlations for heat transfer and flow friction characteristics of rectangular offset-fin plate-fin heat exchangers[J]. J. Heat Transfer, 1975,97(3):488-490.

[13] Chang Y J, Wang C C, Chang W J. Air side performance of brazed aluminum heat exchangers[J]. Journal of Enhanced Heat Transfer, 1996,3(1):15-28.

[14] Chang Y J, Wang C C, Chang W J. Heat transfer and flow characteristics of automotive brazed aluminum heat exchangers[J]. ASHRAE Transaction, 1994,100(2): 643-652.

[15] 陈志宁.星王ZA6440轻望客车冷却效果的改进设计[J].汽车技术,2000,(3):4-6.

[16] 张毅.车辆热交换器模块流动与传热问题的数值分析与实验研究[D].杭州:浙江大学,2006.

[17] 陆国栋,俞小莉,张毅,等.装载机冷却组优化匹配的试验研究[J].内燃机工程,2005,26(4):47-49.

[18] Mafizul Huq, A M Aziz-ul Huq. Experimental Measurements of Heat Transfer in an Internally Finned Tube[J]. Heat Mass Transfer, 1998,25(5):619-630.

[19] 李晓欣,朱冬生,汪南,等.切片式整体铝翅片(AIF)管的传热实验研究[J].化工进展,2003,22(增刊):76-79.

[20] 李炅,张秀平,贾磊,等.整体翅片式微通道换热器的数值模拟[J].制冷与空调,2013,13(7):33-37.

[21] 荣俊.整体式全铝换热器传热性能及其在制冷空调器上应用研究[D].北京:北京理工大学,2015.

The Analysis of Auxiliary Cooling Scheme Used for Fuel Cell Train

Chen Yun’en Bi Haiquan Gou Qilin

( School of Mechanical Engineering, Southwest Jiaotong University, Chengdu, 610031 )

Introduces the four kinds of aided heat dissipation scheme used for fuel cell train and cooling by train wind, and combined with the actual situation to briefly analyze each scheme. The results showed that compared the apron board heat exchanger cooling scheme with the gravity type heat pipe cooling scheme, the radiating equipment cooling scheme and capillary radiant panel cooling scheme, the apron board heat exchanger cooling scheme relatively small changes to the train body and easierly achieve in engineering. Therefore, in the case of the trains structure and equipment to determine, it is recommended to use the apron board heat exchanger as an aided heat dissipation scheme.

Fuel cell train; Aided heat dissipation scheme; Train wind

1671-6612(2017)06-612-04

TK11

A

陈运恩(1991.06-),男,在读硕士研究生,E-mail:1162321557@qq.com

毕海权(1974.12-),男,教授,E-mail:bhquan@163.com

2017-05-07