冶炼烟气中单质硫对制酸系统的影响及应对措施

2018-01-30姚玉婷彭国华

姚玉婷, 彭国华, 谢 成

(金川集团股份有限公司, 甘肃金昌 737100)

冶炼烟气制酸系统主要承担着冶炼系统生产过程中产生的含硫烟气回收治理、确保治理后的尾气实现达标排放的重任,是冶炼系统产业链中不可或缺的部分。但作为配套的下游系统,冶炼系统的正常与否直接关系到制酸系统能否安全稳定运行。制酸系统的原料来源于冶炼系统的烟气,其质量最终取决于冶炼系统矿料的质量。目前,由于受镍冶炼系统原料来源、成分复杂等影响,造成冶炼烟气成分波动较大且极不稳定,制酸系统面临着巨大的挑战。尤其是烟气中单质硫含量过高,对制酸系统的正常操作带来了严重困扰,同时也对制酸系统的重要设备设施造成极为恶劣的影响。

1 单质硫对制酸系统的影响

1.1 制酸系统积硫情况

某冶炼烟气制酸系统在例行指标检测分析中,发现风机出口烟气中的酸雾(ρ)最高达24.2 mg/m3,严重超出酸雾(ρ)控制指标5 mg/m3。对系统设备检查发现电除雾器的电压波动较大、除雾效率下降,并从观察视镜的玻璃上发现大量黄色结晶物。其次,还发现转化开车电炉入口烟道的底部排放检查口存在大量积酸现象,干燥塔、转化器的压降存在逐步增大趋势。经过研究和综合分析确定为冶炼烟气中单质硫造成系统运行异常,制酸系统需紧急停产进行全面检修,重点检修内容主要以干燥塔、风机、电除雾器为重点。在停产检修过程中发现以下情况:

1) 风机叶轮及前导向叶片表面存在明显积硫,部分表面硫磺还存在受高温烧蚀变黑现象。风机叶轮、前导向叶片表面的积硫情况见图1。

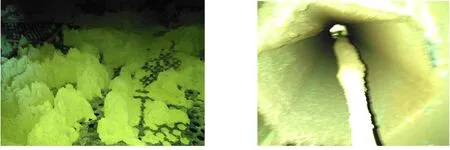

2) 干燥塔捕沫元件表面及聚四氟乙烯丝网间、瓷环填料表面均存在一层明显黄色积硫。干燥塔捕沫元件及瓷填料积硫情况见图2。

图1 风机叶轮、前导向叶片表面的积硫情况

图2 干燥塔捕沫元件及瓷填料积硫情况

3) 净化工序一级电除雾器阳极管、阴极线、铅锤及布气花板上存在大量积硫,尤其是底部布气板局部积硫达到500 mm,堵塞烟气通道,局部大量积硫并将电除雾器底部布气板和支撑大梁压塌。一级电除雾器布气花板和阳极管、阴极线积硫情况见图3。

图3 一级电除雾器布气花板和阳极管、阴极线积硫情况

4) SO2风机出入口主烟道内、转化器升温电炉底部积酸现象比较严重,见图4。

图4 SO2风机出口烟道内积酸情况

1.2 单质硫对制酸系统的危害

由于冶炼烟气中携带的单质硫在制酸系统设备中大量聚集,严重影响了制酸系统的工艺指标正常运行,更重要的是造成了系统部分重要设备的损坏,无法正常运行,甚至引发了设备、工艺事故[1]。目前造成的系统设备设施故障如下:

1) 净化工序冷却塔填料中积硫,导致塔内压降增加、喷头堵塞、洗涤效果下降。

2) 电除雾器内部构件(阳极管、布气板、阴极线等)大量积硫,导致设备损坏、电压持续降低、除雾效率低、后续烟气中酸雾大量增加。

3) 烟气中单质硫带入制酸系统净化循环稀酸中,造成板式换热器的酸道积硫堵塞,导致循环上酸量下降及洗涤效率降低。

4) 干燥塔瓷环填料层表面、捕沫器元件聚四氟乙烯丝网内外大量积硫,造成烟气通道面积减少、阻力增加,甚至形成了液泛,导致干燥塔的干燥效率整体下降。

5) 单质硫随烟气后移被风机吸入后,导致风机前导向叶片和叶轮表面大量积硫,引起风机振幅增加。

6) 干燥塔内瓷环、捕沫元件积硫后形成液泛,干燥酸被大量吸入风机、后续烟道及转化器升温电炉内部,造成电炉、风机出入口烟道内积酸,导致电炉短路无法投用和风机叶轮、管道等后续设备设施的腐蚀。

2 单质硫形成的原因分析

2.1 单质硫形成的主要原因

根据制酸系统设备内积硫现象,通过综合分析认为积硫的主要原因是冶炼闪速炉烟气中残氧指标控制较低,致使烟气中的硫未得到充分燃烧,烟气中大量的气态单质硫在制酸系统净化、干吸设备内部洗涤、冷却过程中形成固态单质硫,并在制酸系统设备内部大量沉积和长时间富集所致。

造成镍闪速炉烟道出口或锅炉出口冶炼烟气中残氧低、产生单质硫的原因有两种情况:

1) 生产过程闪速炉反应塔氧气供给量不足,空间反应不完全,导致高价硫化物在分解过程产生的部分单质硫没有生成二氧化硫;在贫化区、上升烟道、余热锅炉等部位漏风量较小的情况下,导致排烟系统烟气中的残氧体积分数低于3%甚至更低。单质硫的沸点为444.6 ℃,而冶炼温度高达1 000 ℃以上,因此当烟气中的氧含量不足以将其氧化为SO2时,单质硫将以气态形式进入到烟气中,导致进入制酸系统的烟气中出现单质硫析出的现象。

2) 闪速炉反应塔配入的粉煤及沉淀池、贫化区所配入的无烟块煤主要成分为C,块煤在炉内大部分反应生成CO,当贫化区漏风量较小或上升烟道中氧气不足时,这部分CO无法转化为CO2,在一定条件下,CO可将烟气中SO2还原为单质硫。

2.2 产生单质硫的直接原因

2.2.1入炉精矿Ni/Cu比下降导致烟气残氧低产生单质硫

由于精矿中Ni/Cu呈下降趋势,年均低于1.4,最低时仅为1.14;入炉干精矿Ni/Cu趋势与湿精矿基本相同。但(Ni+Cu)/S呈缓慢升高趋势,即相同操作条件下,低冰镍品位及熔点也呈缓慢升高趋势。

通过对高精矿主要元素的化学分析结果对比,精矿中w(Cu)升高约6%。镍精矿中铜90%为黄铜矿,从精矿组分对比,黄铜矿的含量有明显增加;如2011年精矿w(Cu)为7.06%,2014年精矿w(Cu)为13.13%。

根据对原料变化的调查,原料变化对单质硫析出的影响有两方面:

1) 精矿中黄铜矿数量增多对冶炼工艺过程的影响。硫化镍精矿的主要金属矿物成分是镍黄铁矿、紫硫镍铁矿、磁黄铁矿、黄铜矿、黄铁矿等,随着自产镍精矿镍铜比的下降,在选矿工艺没有改变的前提下,镍精矿中铜升高的主要原因是其中黄铜矿占比升高造成的,镍精矿中的矿物种类并没有发生大的变化。

2) 从镍精矿与低冰镍工艺矿物对比可以看出:熔炼过程中所有的紫硫镍铁矿、黄铜矿、黄铁矿基本发生了反应,而镍黄铁矿和磁黄铁矿仍然是低冰镍的主要矿物。黄铜矿(CuFeS3)在冶炼过程中会产生一定量的黄铁矿(FeS2),同时生成主要的铜矿物辉铜矿或斑铜矿赋存于低冰镍中,而黄铁矿在冶炼过程中发生的主要反应如下:

FeS2→FeS+1/2S

(1)

因此,随着镍精矿中镍铜比的下降以及黄铜矿数量的增多,闪速炉反应塔发生反应(1)及产生的单质硫的数量相应增多,闪速炉排烟系统析出单质硫的几率也会增加[2]。

2.2.2入炉精矿品位差波动较大产生单质硫

选湿精矿镍铜品位差、铜品位差波动较大,同样会造成闪速炉低镍锍品位波动较大。铜品位的波动使得闪速炉工艺控制参数调整频繁(尤其是氧单耗),而调整不及时会造成闪速炉低镍锍品位及温度失控。随着低冰镍中辉斑铜矿物的增多,低冰镍熔点相应升高,黏度也相应增大,造成低冰镍排放困难,原有的操作上需要调低反应塔富氧浓度而造成吨矿氧单耗下降,精矿氧单耗从年修前的145 m3/t下降至年修后的115 m3/t,即精矿耗氧下降约21%,直接影响氧气与物料接触机率,恶化了两者之间反应的动力学条件,致使烟气中残氧降低,加剧单质硫的产生。

2.3 单质硫形成的次要原因

由于镍闪速炉烟气积硫现象由来已久,尽管镍冶炼和制酸系统都采取了大量措施但收效甚微。前期对制酸系统净化电除雾器的安全运行、除雾效率造成的影响比较明显。在此次事故中发现制酸系统风机出口烟气中酸雾含量严重超标后,主要通过加大净化电除雾器的冲洗频次来减缓电除雾器内部积硫,保持电除雾器的除雾效率,却未能从系统整体的角度来综合考虑进入制酸系统烟气中的单质硫对后续设备设施的各种影响因素和带来的危害。尽管采取频繁冲洗,一定程度上有效消除了部分积硫对电除雾器的不利影响,但却滞后了冶炼烟气中残氧控制和积硫异常变化的及时发现,最终导致烟气中少量单质硫后移进入干燥塔沉积和长期富集,造成干燥塔瓷质填料层及丝网捕沫元件的严重堵塞。

另外,干燥塔瓷环填料内积硫,局部形成堵塞,导致瓷环填料层出现局部盲区,造成塔内通道面积减少,气速急剧增大,致使形成液泛,并随烟气进入风机及转化设备,导致风机出口烟道、电炉内部大量积酸。再加上系统净化和干吸工序设备内大量积硫,设备阻力增大,造成风机入口设备压损增大,导致系统净化入口负压下降,难以维持净化入口负压控制指标。致使镍冶炼厂闪速炉系统产生的烟气不能及时被抽走,并且负压不足时不能保证闪速炉炉体漏风。所以在熔炼过程中产生的单质硫在上升烟道及锅炉内不能及时进行氧化,最终单质硫随烟气进入制酸系统,降温、析出、富集到电除雾器甚至后续的干燥塔、风机叶轮等部位。

3 采取的调控措施

3.1 冶炼系统采取的措施

3.1.1沉淀池补氧

镍闪速炉利用系统检修期间,在沉淀池增设一条补氧管道,结合前期冶炼烟气残氧分析数据,确定补氧量为600~700 m3/h,以确保电场入口残氧φ(O2)可以控制在3%以上。但沉淀池补氧后容易造成上升烟道出现围板发红现象,会对炉体的强度造成一定的影响,不利于炉体的安全运行。为确保闪速炉的安全生产,在上升烟道喉口部东西侧各敷设1条DN100、 DN89风管作为备用,合计补氧量约为 1 500~2 000 m3/h。该技术改造完成投用后,闪速炉沉淀池出口烟气中的残氧浓度得到明显升高,残氧φ(O2)基本维持在3%以上[3]。

3.1.2调整配料及优化炉况指标

在冶炼系统原料条件没有大的改善及排烟系统匹配制酸问题没有彻底解决之前,镍闪速炉主要通过合理配料、优化闪速炉控制参数等措施以实现炉况的有效调控。

1) 加大外购精矿处理量。由于外购精矿Ni/Cu比相对稳定,且较自产精矿高,在平衡自产精矿仓存的基础上增加外购精矿的处理量,以抑制自产精矿Ni/Cu比下滑的趋势,尽量确保入炉干精矿Ni/Cu比稳定。

2) 优化工艺参数以适应原料的变化。委托相关单位对精矿物相成分进行分析,通过反应塔的工艺参数(总风量、富氧浓度、风速、氧单耗等)的调控,分析和总结生产实践数据,摸索不同入炉精矿镍铜比条件下闪速炉炉况的控制方法,防止排烟系统烟气中单质硫的产生。

3) 增加入炉精矿镍铜品位分析频次。针对一段时间每班入炉精矿镍铜品位差变化较大的实际,每班作业过程增加1次入炉精矿镍、铜品位的分析计划,以方便根据入炉精矿品位的变化及时调整反应塔工艺控制参数。

3.1.3设置残氧分析仪

镍闪速炉烟气中残氧偏低是烟气中析出单质硫的主要原因,鉴于此,在闪速炉增设残氧分析仪,对残氧量进行实时在线跟踪监测,从而实现对工艺运行参数进行及时、准确和有效地调整,摸索出最佳的残氧量控制模式及工艺调整方向,保证冶炼及制酸系统的安全、稳定运行。

3.1.4采用湿布测试预控法

结合冶炼烟气中气态单质硫降温冷凝析出沉积的工作原理,在冶炼闪速炉出口烟气管道上(负压区)设置1个DN100手孔;另准备1根木棍,并在木棍上一头缠绕几层破布,采用铁丝绑扎牢固,用水全部浸透,将浸湿的破布从手孔伸进烟道气体中,停留一定时间后取出。观察浸湿的破布表面是否有积硫,并根据积硫状况,从冶炼源头上查找原因,及时采取对应措施消除,该方法简便、实用、可靠、有效。在残氧分析仪尚未安装到位之前,湿布测试预控法可作为冶炼系统烟气中单质硫快捷检测的一种手段和预控措施,也可作为烟气残氧分析仪安装后冶炼烟气单质硫检测的辅助措施。

3.2 制酸系统采取的措施

1) 加强监测、及时预警。制酸系统在日常生产组织中,将通过定时查看制酸系统净化工序电除雾器上玻璃观察视镜表面的积硫情况、增加二氧化硫风机出口烟气酸雾分析频次,以及跟踪风机入口负压侧设备压降的变化情况等。综合分析系统指标的异常变化,进行及时、有效分析和判断各部位的积硫情况,并向镍闪速炉系统及时提出预警,以便于闪速炉系统通过配料、工艺参数、补氧及排烟设备负荷调整等措施,将制酸烟气中的残氧指标控制在正常范围之内。

2) 调整电除雾器的冲洗频次。针对前期加大电除雾器冲洗频次后,导致烟气中单质硫后移干燥塔造成干燥塔填料层及捕沫元件堵塞的教训,制酸系统将根据积硫严重程度综合分析判断,尽量利用冶炼低负荷、周检、月检、故障及配套系统检修期间,对净化系统电除雾器、板式换热器酸道及其他相关后续设施进行检查、冲洗,冲洗周期尽量控制为每周一次,尽可能消除积硫富集后造成对系统的影响。

4 实施效果

通过采取以上措施,镍闪速炉冶炼烟气中的残氧量显著提升,从制酸系统电除雾器视镜观察结果看,烟气中单质硫超标的情况得到有效改善。在制酸系统月度检修期间,对系统设备内部积硫情况进行检查,发现电除雾器、干燥塔及二氧化硫风机内部均无单质硫析出。因此,针对冶炼烟气中单质硫危害采取的应对措施实施效果达到了预期目标。

5 结语

针对冶炼烟气中的单质硫对制酸系统造成的危害,冶炼和制酸系统充分结合生产实际,对单质硫形成的原因和危害进行了综合分析,并制定了详实、有效的应对措施。通过对镍闪速炉沉淀池补氧、调整配料及优化炉况指标、增设残氧分析仪、加强制酸系统监测和预警、调整电除雾器冲洗频次等具体措施,使镍闪速炉烟气中的单质硫得以有效控制,保证了冶炼与制酸系统的匹配化生产和系统设备设施的安全稳定运行。

[1] 刘少武.硫酸生产异常情况原因与处理[M].北京:化学工业出版社,2008:99.

[2] 王森.艾萨熔炼烟气单质硫超标的原因及解决措施[J].中国有色冶金,2015(5):25-28.

[3] 李景峰.澳斯麦特炉烟气单质硫超标浅析[J].中国有色冶金,2014(5):13-16.