36 MN挤压筒过盈量的优化设计

2018-01-30郭强

郭强

(太原重工油膜轴承分公司,山西太原030024)

引言

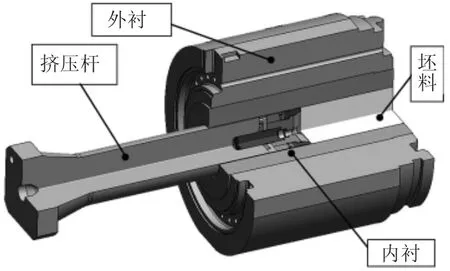

挤压筒是重要的挤压工具之一,挤压筒的结构如图1所示,主要由外套、内衬两构件组成。在工作时,挤压筒内衬中盛放高温坯料,通过挤压杆的作用使坯料最终成为所需模具的截面,在挤压过程中挤压筒需要承受高温(内表面温度可达600℃)、高压(由热挤压纯铝的150 MPa到挤压高强铝合金的1 500 MPa以上)、高摩擦(工作表面黏附一层变形金属,形成一个完整的金属套,金属与挤压筒内壁之间服从库伦摩擦定律,工作条件十分恶劣)[1-2]。

图1 挤压筒的结构图

挤压筒的过盈是通过热装的形式进行组合,各层之间选择一定的过盈值,选择合适的过盈值,可以提高挤压筒的使用寿命。

合理的过盈值与挤压筒的比压、厚度、层次等因素有关,挤压筒的比压越大,过盈值也应选大些。但由过盈值引起的热装应力以不超过挤压筒工作时最大单位挤压力的70%为宜[3]。但是过盈值过小,不能有效降低等效应力值,对圆柱形筒有时会产生脱套现象。

因此选择合适的挤压筒过盈量,应该考虑挤压筒工作过程中的具体工况,如挤压速率、挤压力、坯料长度等。

1 不同挤压力和过盈量下的挤压筒等效应力分布关系

为了研究挤压力和过盈量对挤压筒等效应力分布的影响,在建立挤压筒的有限元模型时需定义两个参数,分别为挤压应力和挤压筒内衬和外套之间的穿透量(过盈量)。由于挤压筒在工作过程当中挤压速率是恒定的,可以认为挤压力和挤压坯料对挤压筒内衬的摩擦力是相等的,即f=F。其中f为挤压坯料对挤压筒内衬的摩擦力,F为挤压力。

挤压应力的施加是根据挤压力计算得出,考虑到设计计算的可靠性,取挤压坯料的长度和挤压筒内衬相等。挤压应力根据以下公式得出:

式中:σ为施加在挤压筒内衬上的挤压应力;r为挤压筒内衬的半径值。

定义好参数设置后,需要对挤压筒进行一次静力学分析计算,考虑挤压筒模型的对称性能,取1/4挤压筒模型作为研究对象,施加载荷除了挤压应力和摩擦力之外,还需要定义挤压筒内衬和外套之间的接触关系,接触力的施加是通过接触穿透量(过盈量)来给定的。完成一次静力学分析之后就可以在Workbench参数设计模块下研究定义参数变化对挤压筒内衬等效应力分布的影响。

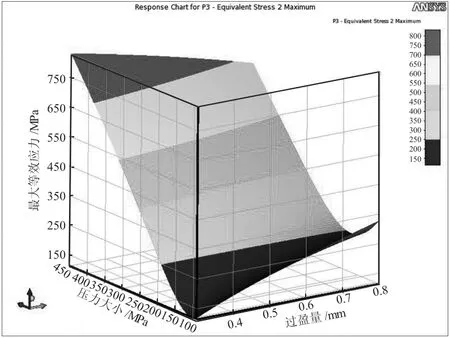

下页图2为定义的参数挤压应力和过盈量对挤压筒内衬等效应力分布的响应曲面,从该响应曲面可以看出随着挤压应力和过盈量的增加,挤压筒内衬的等效应力分布在增加,初始设计采用大的过盈量对改善挤压筒内衬等效应力的分布是有益的。为了能够直观地观察到这两参数对挤压筒内衬等效应力分布的影响,可以查看多曲线平面图来看这两参数对挤压筒内衬等效应力的影响。

下页图3为不同压应力下过盈量和挤压筒等效应力的关系曲线组,可知过盈量随着挤压应力的变化增长趋势在变化。

下页图4为不同的过盈量下挤压应力和挤压筒内衬关系曲线组,从该图可以看出不同的挤压过应力量对应一个最佳的挤压应力。

图2 挤压应力和过盈量对挤压筒内衬等效应力分布的响应曲面

图3 不同压应力下过盈量和挤压筒等效应力关系曲线组

图4 不同过盈量下挤压应力和挤压筒内衬关系曲线组

2 基于DEFORM挤压筒挤压力模拟

完成挤压应力和挤压筒过盈量对挤压筒等效应力分布影响关系曲线后,可以根据现场的实际工况中所需的挤压力来确定最佳的挤压工具过盈量优化。

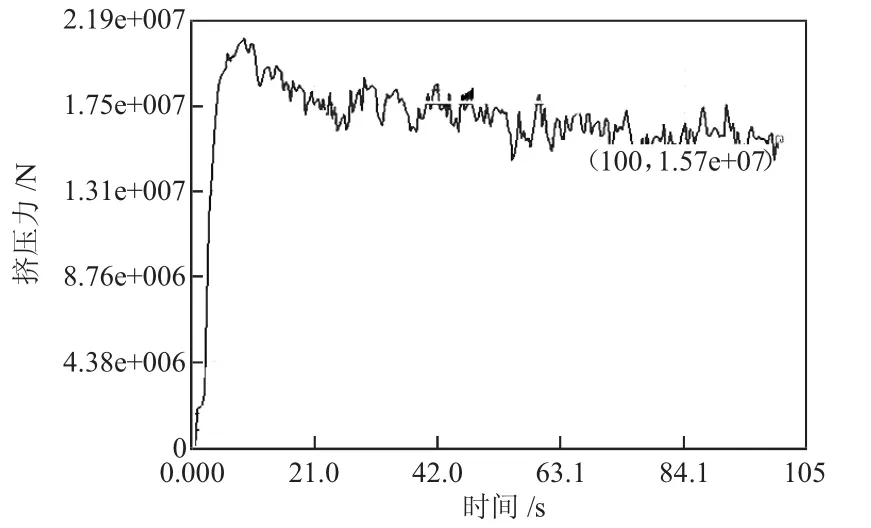

为了能够精确地模拟得出挤压筒在工作过程中的挤压力分布曲线,金属利用塑性成形分析软件Deform来模拟,根据实际工作中的挤压工艺,挤压筒挤压过程中挤压速率为2 mm/s,挤压温度为400℃。挤压铝锭的材料为Al6023,将参数带入挤压坯料材质中就可通过设置挤压速率来模拟得出挤压力曲线。

图5为模拟的出的在实际工艺设定的挤压速率下,挤压力的变化关系曲线,从该曲线可以看出在挤压初始时,挤压力在不断增加,之后挤压力趋于平衡,模拟得出的挤压力变化曲线和理论分析趋势是吻合的,模拟得出的最大挤压力为17 MN,可知在该挤压速率下的挤压力,进而根据之前的参数分析得出最佳的挤压筒过盈量。

图5 Al2024在400℃、挤压速率4 mm/s时的挤压力曲线

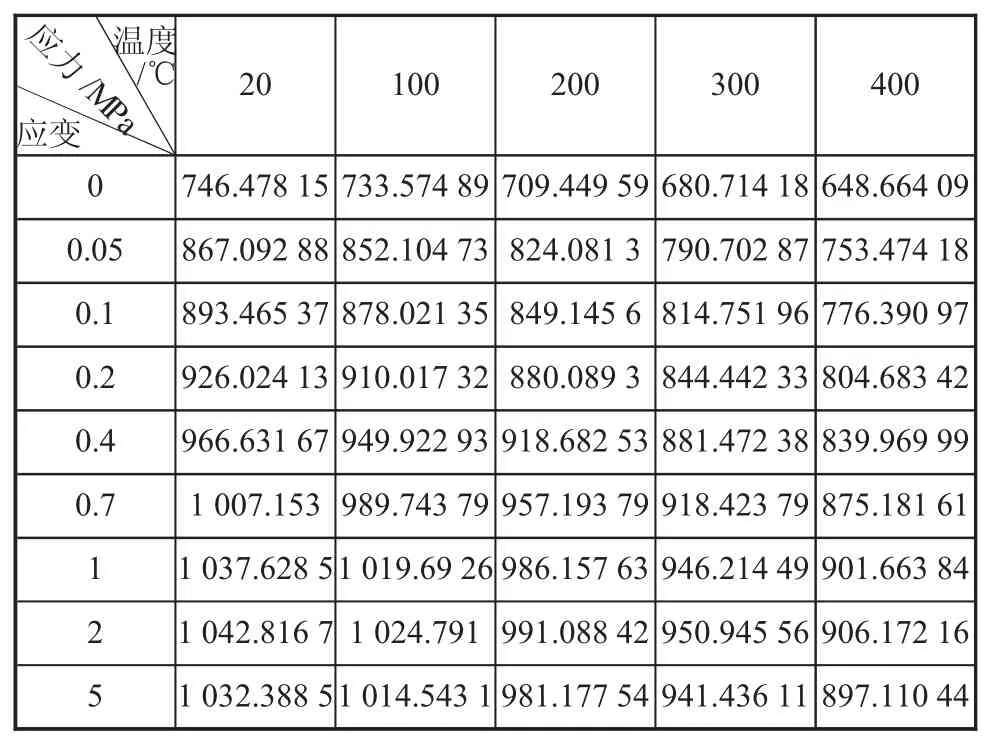

挤压筒的材料为热模具钢,在温度升高情况下力学性能下降不明显,但是也存在着减少弱的趋势,表1为挤压筒内衬材料H13在不同温度下的流动应力变化,可知随着温度的升高,挤压筒内衬材料的强度在减小。

表1 不同温度下挤压筒流动应力值、应变值

下页图6为根据表格数据绘制的H13材料流动应力和温度变化关系曲线,以应变形0.2%作为材料的屈服强度,可知温度升高会使材料的屈服点降低。

3 最佳过盈量的优化

可以将挤压筒过盈量设置如下做优化:

1)当挤压筒比压小于150 MPa时,选取的最佳过盈量为1.02 mm(直径方向);

2)当挤压制品需要大的挤压力时,如果挤压筒比压大于210 MPa,应该选择大的过盈量1.6 mm(直径方向)来改善挤压筒在实际过程中的应力分布状况。

挤压筒在过盈量的优化中必须满足以下约束条件:

1)挤压筒初始过盈量所产生的应力值不得超过超过挤压筒工作时最大单位挤压力的70%;

2)挤压筒的最大过盈值必须保证在热装温度之下顺利安装;

3)过盈量的选择应保证在挤压过程中,挤压筒的等效应力分布趋于最小,这样才能更好地延长挤压筒的使用寿命;

4)挤压筒材料的屈服强度会随着工作温度的升高而下降,因此在计算过程中不能只单纯考虑应力值,而应该将安全系数引入到计算中;

5)挤压筒挤压力在实际生产中,并非取到最大值,挤压力的确定跟挤压温度、挤压比、挤压材料等都有关系,因此在过盈量优化过程当中,需考虑到实际工况;

6)由于在挤压筒工作过程当中,需要考虑到挤压筒内衬、外衬温度不同时对初始过盈量的影响。

图7为挤压筒外衬与温度变化关系曲线,在380℃下外衬最大的涨量为1.25 mm,换算成直径方向涨量为2.5 mm,考虑到安装时候的预留间隙0.9 mm,因此为了保证热装的顺利,挤压筒的过盈量必须小于1.6 mm(直径方向)。

图7 外衬外圆变形量与温度关系曲线

36 MN为挤压机最大的输出挤压力,根据挤压垫片的直径,可以求得最大挤压力下,挤压筒的最大比压为450 MPa。根据约束条件1)挤压筒过盈产生的最大等效应力应不超过315 MPa。

图8为挤压筒内衬和外套等效应力关系曲线图,通过迭代求解可以得知在等效应力为311.6 MPa时,运行的最大过盈量为0.508 mm,即直径方向最大过盈为1.02 mm。

图9为挤压筒过盈组装完成后,内衬内孔直径的位移和过盈量的关系曲线。

图8 内衬过盈量与最大等效应力关系曲线

图9 内衬内孔直径位移与过盈量关系曲线

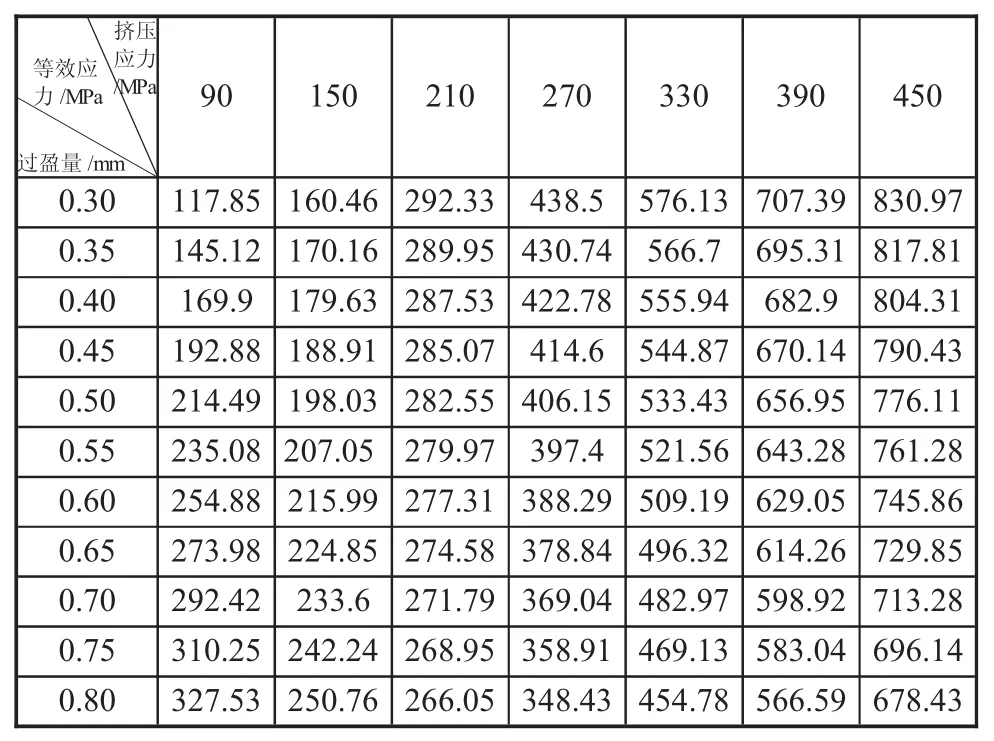

表2为挤压筒过盈量、挤压应力、等效应力关系表,从表中可以看出当挤压应力大于210 MPa时,随着过盈量的增加挤压筒的等效应力减小。当挤压应力小于210 MPa时,随着过盈量的增加挤压筒的等效应力也在增加。

表2 挤压筒过盈量、挤压应力、等效应力关系表

确定挤压过程当中的挤压力之后,可以根据挤压力来得出挤压应力值为225 MP,优化参数分布曲线中可以得出该参数下,最佳的过盈量值为0.65 mm,这时挤压筒内衬的等效应力值为311 MPa,图10为优化之后挤压筒内衬的等效应力分布云图。

图10 优化之后挤压筒内衬的等效应力分布云图

4 结论

1)通过对挤压筒有限元模型的参数化,研究得出了挤压筒过盈量和挤压应力对挤压筒内衬等效应力分布的曲线,可以根据这些曲线和具体的挤压筒工作工况来确定最佳的过盈值。

2)在挤压力的确定上,根据挤压速率、挤压温度和挤压坯料的塑性属性利用DEFORM来模拟得出,使得数据更加真实,可靠性更高。

3)在数值的计算和分析上,利用了有限元分析的先进计算方法,不仅提高了产品设计计算效率,同时也提高了精度。

[1]郭溪泉,李树青.现代大型轧机油膜轴承(理论与实践)[M].北京:机械工业出版社,2012.

[2]W.F.休斯,J.A.布莱顿.流体动力学[M].北京:科学出版社,2013.

[3]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[4]Zhao,H.Analysis of Load Distributions within Solid and Hollow Roller Bearings[J].Journal ofTribology,1998,120(1):134-139.