织物导湿排汗性能自动测试方法

2018-01-29张才前姚菊明

张才前, 姚菊明

(1. 浙江理工大学 材料与纺织学院, 浙江 杭州 310018; 2. 绍兴文理学院 元培学院, 浙江 绍兴 312000)

人体在炎热环境下会出汗,而体表覆盖的服装面料则是影响汗液排出的主要因素。目前对服装面料导湿、排汗性能的代表性测试方法有图像法、超声波法、电阻法、毛细效应法等。如:LAW[1]利用面料干湿态超声波反射性能差异,测定液体在服装面料中的扩散情况,该方法测试速度快,结果稳定,但超声波能力易引起水分蒸发速率,影响测试结果。庄勤亮[2]采用自动摄像技术,利用面料干态与湿态图像上灰度值的差异计算面料上干态与湿态的百分比,得到液体在面料上的导湿速度,该方法测试准确性好,自动化程度高;但对印花类面料则易受面料花纹图案影响,使图像采集效果受到干扰。在电阻法测试方面,HU等[3]用6个同心圆环之间的电阻差异测试,检测汗液沿面料传导扩散情况;张才前等[4]在服装面料表面插入针法,根据探针间阻值变化,检测汗液沿面料各不同方向传导扩散情况。电阻法测试准确度高,且不受面料外观影响,目前多用于检测服装面料导湿扩散情况,而对排汗性能测试方面研究较少。ZHANG等[5]利用有色液体检测多孔涤纶纱线芯吸性能;DU等[6]和HOLTER等[7]用数值模拟法建立织物导湿模型,并用图像法对模型进行验证;FURTAK等[8]对织物进行荧光染料染色,并用图像法分析织物导湿排汗性能。这些研究有效测试了液体在面料表面扩散性能,但无法测试液体在织物内部的扩散情况。YU等[9]分析了纱线混纺比对织物中汗液传导、汗液吸收及蒸发等性能的影响;CHEN等[10]研究了异收缩涤纶织物的导湿排汗性能。相关研究揭示了纱线混纺比及纱线性能与织物导湿排汗性能之间的规律,但其研究采用传统测试方法,且导湿性能和排汗性能需分2套装置分别进行测试,耗时较长。

本文在前人研究的基础上,依据电阻法检测原理,在不同方向将多根探针插入织物内部。一方面可检测汗液在织物各不同方向上的内部扩散情况;另一方面可测试液滴在织物内部的扩散问题。设计的织物导湿排汗性能自动测试装置利用强大的数据采集系统,完成对数据长时间监测,可评价液滴在织物上扩散以及蒸发性能,以解决传统仪器无法同时测试汗液在织物上扩散及蒸发性能的问题。

1 测试装置

织物导湿排汗性能自动测试装置设计基本原理是:在织物中插入探针1、2,并将其与2 MΩ定值电阻串联,接入5 V直流电源中。将调配好的模拟汗液(0.09 g/mL的NaCl溶液),由可调式移液器精确量取0.2 mL(接近于人体1滴汗体积),经注液管注入织物,当汗液沿织物由探针1扩散至探针2位置后,2个探针之间的电阻值从109~1014Ω瞬时下降至107Ω以下,此时探针1、2之间分得的电压信号由5 V开始明显减小,记录汗液由滴入时刻到迁移至探针2的时间,可掌握汗液扩散情况。随着汗液蒸发,探针1、2之间电阻增大,电压表之间电压值增大,当趋近于5 V,则说明汗液已经蒸发完毕。

为掌握液滴在织物中的扩散情况,随机选择2款面料a、b,其中:a为涤纶织物,平纹,面密度为160 g/m2,经纬纱均为345 dtex涤纶DTY长丝,经密为345根/10 cm,纬密为321根/10 cm;b为全棉织物,平纹,面密度为180 g/m2,经纬纱均为28 tex棉纱,经密为400根/10 cm,纬密为220根/10 cm。用移液器精确量取0.2 mL有色墨水滴入织物中,在30 mim后拍摄墨水在织物中扩散后的图像,如图1所示。

图1 液滴扩散图Fig.1 Droplet dispersion. (a) Polyester fabric;(b) Cotton fabric

由图1可知,液滴沿着织物左右侧扩散情况接近,如测定液滴沿着织物单侧扩散情况,可间接获得液滴沿织物另一侧扩散的情况,因此,在织物单侧不同方向布置多根测试探针,可检测汗液沿着织物不同方向、不同位置的导湿、排汗情况。各探针分布孔位如图2所示,各方向相邻探针间距为5 mm,探针固定在电路板上,测试时将织物平放入探针中固定即可。对针织物,经向对应纵向,纬向对应横向。

图2 探针孔位分布图Fig.2 Probes hole position distribution

各探针与注液位置之间的电压值由PCI8210多路高速采集卡自动采集,信号采样频率为10 Hz,通过Labview软件对采集卡采集数据进行处理,实现实时检测。为降低测试装置噪声干扰,电路中所用的探针和线路都经镀金处理,减小电阻。检测电路中包括5 V直流电源,电源有2种输入方法:一是接入实验室的直流稳压电源,该电源稳定性好,测试准确;二是直接接入5 V的移动手机充电电源,主要是便携应用。定值电阻2 MΩ、测试电路、64针信号输出线及接线口都集成在电路板中。

2 织物导湿排汗评价方法

2.1 汗液沿织物传导扩散指标

模拟汗液沿织物各方向扩散最大位移SJ1、SJ2、SW、S30、S45、S60,由各方向接收到电压信号的检测探针至基准探针间距离确定。其中:SJ1为纵向向上最大位移;SJ2为纵向向下最大位移;SW为横向扩散最大位移;S30、S45、S60分别表示汗液沿织物30°、45°、60°方向扩散最大位移。经向用2个方向,用于评价织物同一方向导湿排汗性能差异情况。

汗液沿织物各方向扩散速率随时间的延长而减小,平均速度无法客观评价汗液扩散速率,采用Lucas-Washburn方程,通过一元线性回归得到芯吸速率W来评价扩散速率,即

式中:下标i表示方向;Li为液体沿着不同方向扩散位移;ti为对应扩散时间。根据方向不同,设定WJ1、WJ2、WW、W30、W45、W60为芯吸速率指标。

2.2 织物排汗评价指标

用织物各不同方向排汗(或蒸发)时间TJ1、TJ2、TW、T30、T45、T60表示。具体数值为各方向距离基准探针最近的测试探针接受到电压变小时间t1与各个方向距离基准探针最近的测试探针电压信号达到5 V的时间t2之间的时间间隔,即Ti=t2-t1。

3 仪器性能评价

3.1 实验材料

采用美国杜邦公司的33.33 dtex Coolmax涤纶导湿排汗长丝纱为原料,经德驰DC252S-12G型电脑横机编织成11块针织物,织物参数如表1所示。

表1 织物参数Tab.1 Specifications of fabrics

3.2 对比实验

采用织物导湿排汗性能自动测试装置测试各织物导湿排汗性能,同时引入对比实验,织物吸湿性能依据FZ/T 01071—2008《纺织品 毛细效应试验方法》,采用YG(B)871型毛细管效应测定仪(温州大荣纺织仪器有限公司)测试织物的芯吸性能。芯吸时间用秒表计时,初始5 min内每隔30 s记录织物毛细效应高度值,5~30 min内每隔5 min记录织物毛细效应高度值。采用Lucas-Washburn方程,通过一元线性回归得到芯吸速率指标用于评价速率,30 min时织物毛细高度值作为扩散最大位移。

织物排汗性能测试采用质量称量法,测试织物浸湿后水分随时间的变化趋势,样品制备过程是将各织物在蒸馏水中浸渍2 h,待试样完全湿润后将织物避光自然滴干,之后放在天平中称量,每隔30 min读1次数据,记录织物中水分蒸发减少情况,记录时间即各织物干燥时间T。

3.3 实验结果与讨论

采用织物导湿排汗性能自动测试装置测试织物2个探针电压值随时间变化曲线,如图3所示。

图3 织物2个探针间电压变化趋势图Fig.3 Change trend of fabric voltage between two probes

由图3可知:当液体滴入织物,如液体扩散到织物中某探针位置,此时注液位置与该探针间电压值由5 V下降到4.2 V左右,这段时间即为液体扩散时间;随后电压值由4.2 V左右再逐渐增大,在图中T时刻点达到5 V,此时探针周围的液体已经干燥,T点对应时间即为干燥时间。

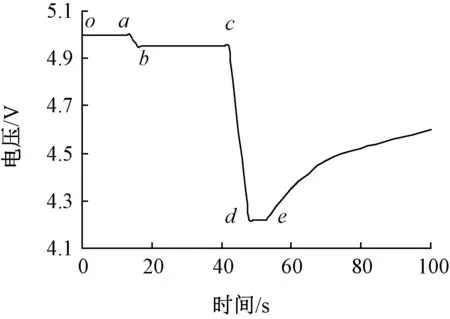

为更精确得到液体由注液点扩散到织物中某探针位置的时间,将初始阶段放大,如图4所示。其中电压出现明显变化的时刻点分别记为o、a、b、c、d、e。

图4 初始阶段织物2个探针间电压变化趋势图Fig.4 Change trend of fabric voltage between two probes in initial phase

由图4可知,初始阶段织物2个探针电压值随时间变化曲线波动较大。具体趋势为:由o到a时间段,织物2个探针电压值稳定在5 V左右,此时液体对织物电阻没有影响。在a到b时间段,电压值出现小幅度下降,说明液体对织物电阻产生部分影响,但并没有对织物电阻产生显著变化,可认为此时液体并没有扩散到该探针位置,而仅仅是液体中水蒸气蒸发扩散到该探针位置引起。在b到c时间段,电压值基本稳定,仅出现小幅度下降,这是由于水蒸气浓度增加引起。在c到d时间段,电压值出现了断崖式下降,在d到e时间段,电压值比较平稳,说明在c点时液体已扩散到探针位置;但液体浓度比较小,此时电压值仍较大,随着液体量增大,当液体浓度达到最大值时,电压值达到最小值,因此,c点对应时刻即液体扩散到探针所需时间,d到e时间段为液体浓度最大保持时间。在e点之后时间段,电压值增大,该阶段为液体蒸发阶段,但其斜率越来越小,说明液体蒸发速率越来越慢,即液体蒸发速率随着织物中液体量的减小而变小。

为确定仪器测试稳定性和可重复性,用测试仪器对1#织物测试2次,并随机选择横向第2根(距注液管1 cm处)探针前100 s电压变化作为对象制作曲线,如图5所示。

图5 电压曲线变化Fig.5 Curve of voltage change

由图5可得:2次测试曲线差异不大;且液体扩散到该位置时间,第1次为18.2 s,第2次为18 s,误差很小。而该位置干燥时间第1次为4 230.4 s,第2次为4 225.6 s,相差4.8 s,对织物导湿排汗性能评价影响不大。总体上来说,仪器测试准确,稳定性和可重复高。

通过自制仪器测得11块织物的各方向导湿性能,如表2所示。

表2 汗液传导扩散性能(仪器法)Tab.2 Sweat transmitting properties(instrument method)

注:极差率为各织物6个方向中最大芯吸速率与最小芯吸速率差值占6个方向芯吸速率平均值的百分比。

由表2可得,11块织物中汗液由注液位置沿织物纵向上、下2个方向的液体扩散最大位移数值相同,而芯吸速率数值接近,说明自制仪器测试稳定性较高。除2#、7#及11#织物各方向液体扩散最大位移无差异外,其余织物液体沿不同方向扩散最大位移都有差异,总体趋势是液体在织物上45°方向接近纵、横向的平均值,而30°方向接近于横向,60°方向更接近于纵向。

液滴沿着织物各向扩散芯吸速率除2#织物与液体扩散最大位移的规律接近外,其他织物表现为纵和横向芯吸速率较大,其余方向芯吸速率小,且不同方向芯吸速率差异大,最小的极差率都达到17.22%。总体上来说,11块织物都是纵向芯吸速率最大。芯吸速率最小的有7块分布在45°方向,即1#, 3#,4#,5#,6#,8#和9#,其余4块分布在横向,因此,织物不同方向芯吸速率差异显著。采用质量称量法测得汗液在各织物上的蒸发性能,结果如表3所示。

表3 汗液蒸发性能(质量称量法)Tab.3 Sweat-discharge properties (weight method)

注:极差率为各织物6个方向中最大蒸发时间与最小蒸发时间差值占6个方向蒸发时间平均值的百分比。

由表3可得,11块织物中除了7#和10#织物各方向汗液蒸发极差小于1%外,其余各织物汗液在不同方向的蒸发时间都有明显差异,而极差率超过10%的织物有5块,说明用自制仪器可区分织物不同方向的汗液蒸发速度差异。通过毛细效应法及回潮率测试法得到各织物吸湿及干燥性能,结果如表4所示。

表4 织物导湿及干燥性能(常规法)Tab.4 Moisture transmitting and drying properties of fabric(conventional method)

一般而言,液体在织物上的扩散速率或芯吸速率越大,毛细效应越高,织物上液体的蒸发速率越快,接触空气面积也越大,干燥时间越短;但表4中使用传统毛细法和质量称干燥法获得的各织物芯吸速率与蒸发速率序列差异较大,如芯吸速率最快的4#织物,干燥时间为1 350 min,排在第7位。出现该现象原因主要是毛细法提供的液体是无限量的,与织物厚度、面密度关系不大,仅与织物的组织、纵横密度等因素有关;而质量称量干燥法提供的液体是定量的,且均匀分布在织物中,影响干燥时间的主要因素是织物厚度、面密度、组织、纵横密度等,因此,当织物厚度与面密度差异较大时,织物芯吸与蒸发速率会出现较大差异。

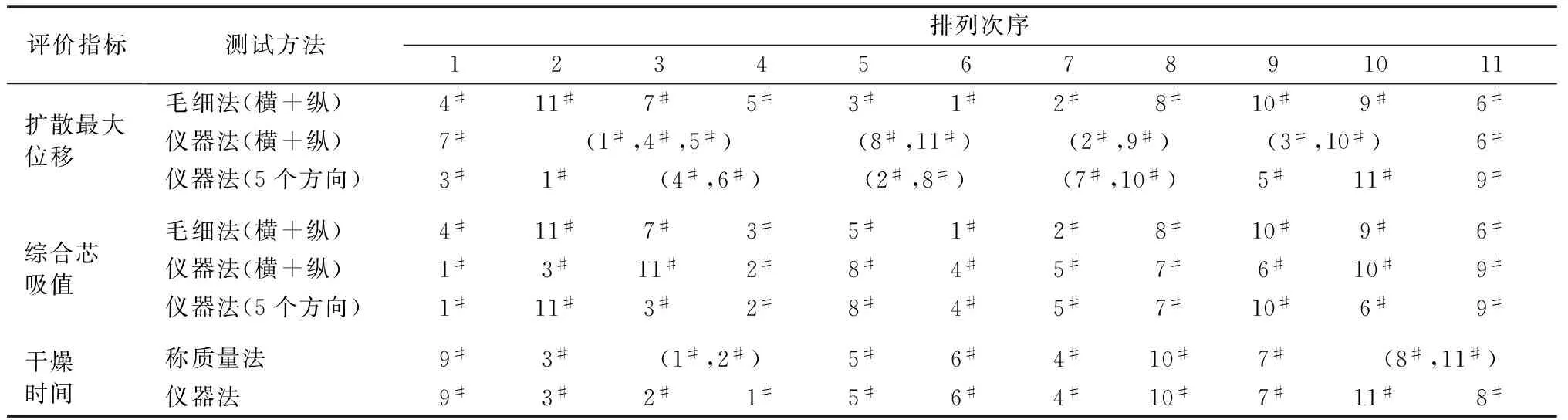

表4中11块织物纵向的芯吸速率都大于横向,这与自制测试仪测试结果相同。在由质量称量法得到的织物干燥时间数据中,1#和2#织物,8#和11#织物相同,因此,干燥法对部分织物的干燥性能测试区分度不够高。为将仪器法与传统评价方法进行比较,在织物干燥性能上将质量称量法与仪器法的织物干燥时间作升序排列;在织物导湿性能上将毛细效应法和仪器法纵向和横向的芯吸速率数值相加得到综合芯吸速率WC1和WC2,并将仪器法纵向正方向与其他4个方向芯吸速率相加,得到3个综合芯吸速率,按照从大到小排序,数值最大的排序为1,数值最小的排序为11,依次类推,排序结果如表5所示。

由表5可得,在液体扩散位移排序上,仪器法有多块织物数值相同,说明总体区分度不高。主要原因是仪器法采用插针法,排针距离是5 mm,即测量位移精度下只能在5 mm以内,这方面不如传统的毛细法。在综合芯吸值排序上,用自制仪器法得到2个方向(横+纵)及5个方向(纵正向+横+30°+45°+60°)的综合芯吸值排序,除了3#与11#及6#与10#织物排列次序换位外,其余织物排序相同。结合毛细效应法得到的织物毛细高度及芯吸速率数据,11#织物芯吸高度和芯吸速率明显大于3#, 10#织物也明显好于6#织物,5个方向的综合芯吸值比2个方向的综合芯吸值更为准确,可认定仪器法中用5个方向的综合芯吸值评价织物的导湿速率排序更为准确,且该方法可以代替传统的毛细法。在干燥时间排序上,称质量法和仪器法总体排序一致,即可用仪器法代替传统称质量法评价织物的干燥性能,同时仪器法对织物的干燥性能评价精度更高。

表5 织物导湿排汗性能排序表Tab.5 Orders of comprehensive moisture transmitting properties

注:排列次序记为1~11,织物各评价指标涉及的性能越好,对应排列次序越小;如某个评价指标中出现不同织物测试数值相同的情况,则表示对应织物排序并列,将涉及的织物放在同一括号内作区分。

4 结 论

1)由全自动织物导湿及干燥性能测试仪得到的电压曲线可明显区分织物干湿状态及吸水量变化情况,可较好地评价织物导湿及干燥性能,是一种准确、有效的测试方法。

2)用自制仪器测得织物不同方向的导湿速率差异显著,且采用5个方向的综合芯吸值对织物导湿性能排序结果与传统手工毛细效应法一致,因此,新方法可代替传统方法。

3)用自制仪器测得织物不同方向的干燥时间差异显著,但平均干燥时间与传统称质量法的总体排序一致,且对传统称质量法测得的干燥时间相同的也可作区分,因此,使用自制仪器法可代替传统称质量法评价织物干燥性能,且测试精度更高。

4)与传统方法相比,自动测试仪仅需取1个试样可同时精确测试汗液沿织物5个不同方向的干燥时间和导湿速率,可减少传统方法因多次取样而带来的样品性能差异引起的实验误差。

5)采用自制仪器测试液体在织物扩散位移时,由于插针间距因素,精度不如传统手工毛细效应法高,后续可增加植针密度,或者采用图像法配合,以进一步提高测试精度。

[1] LAW Y M. A study of water transport though clothing fabrics[D]. Leeds: University of Leeds, 1988:25-30.

[2] 庄勤亮.借助图像处理技术的织物导湿自动测试研究[J].东华大学学报(自然科学版), 2002,28(3):68-73.

ZHUANG Qinliang. Development of an automatic wicking test method using image analysis[J].Journal of Donghua University(Natural Science Edition), 2002,28(3):68-73.

[3] HU Junyan, LI Yi, YEUNG K W, et al. Moisture management tester: a method to characterize fabric liquid moisture management properties[J].Textile Research Journal, 2005, 75(1):57-62.

[4] 张才前,奚柏君,来侃. 湿阻法测试织物各向异性导湿性能[J].纺织学报,2007,28(1):31-33.

ZHANG Caiqian, XI Baijun, LAI Kan. Determination of anistropic wetting property of fabric by wet resistance method [J]. Joumal of Textile Research, 2007,28 (1):31-33.

[5] ZHANG Caiqian, YAO Juming. Wicking properties of porous polyester yarns[J]. Advanced Materials Research, 2011,332 (9): 795-798.

[6] DU Y C, LI J, LIU LG. Polymolecular layer adsorption model and mathematical simulation of moisture adsorption of fabrics[J].Textile Research Journal, 2010,80(16): 1627-1632.

[7] HOLTER K G, GEVING S. Moisture transport through sprayed concrete tunnel linings[J]. Rock Mechanics and Rock Engineering, 2016, 49(1):243-272.

[8] FURTAK N T,MCQUEEN R H,NYCHKA J A, et al. New analytical method for assessing moisture transport[J]. Journal of the Textile Institute, 2016,108(1):1-5.

[9] YU Z C,ZHANG J F,LOU C W. Moisture comfort and antibacterial properties of elastic warp-knitted fabrics[J]. Autex Research Journal, 2015, 15(1):60-66.

[10] CHEN Q,MIAO X,MAO H. The comfort properties of two differential-shrinkage polyester warp knitted fabrics[J]. Autex Research Journal, 2015, 16(2):90-99.