触感清凉棉织物的制备及其性能

2018-01-29刘艳春

白 刚, 刘艳春,3

(1. 绍兴文理学院 纺织服装学院, 浙江 绍兴 312000; 2. 浙江省清洁染整技术研究重点实验室, 浙江 绍兴 312000;3. 浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018)

清凉型织物因其手感柔软细腻[1],具有良好的吸湿透气性[2],可满足人们生理上冰爽舒适的感受,深受消费者喜爱,已成为主要研究热点之一[3-4]。由于清凉型织物具备一定的接触冷感,特别适用于夏季T恤、内衣、衬衫面料、床上用品、休闲系列服装和运动服饰等[5-6]。目前,在清凉型织物开发方面,海外企业走在新产品前列[7-8]。与世界领先产品相比,国内清凉面料研发水平仍存在一定的差距,因此,很多企业都加快了研发创新的步伐[9]。

本文采用纤维素酶处理棉织物,利用纤维素酶对纤维素的催化降解作用使之减量,去除织物表面绒毛;再将冰爽硅油整理到棉织物上,在织物表面交联成膜,使织物表面变得光洁柔软,摩擦因数减少,热阻和湿阻降低,制备出触感清凉型棉织物,并对其性能进行测试研究。

1 实验部分

1.1 实验材料

纯棉针织坯布(面密度为125 g/m2,嵊州新明针织印染有限公司);酸性纤维素酶(酶活为2×105U/g,上海康地恩生物科技有限公司);冰爽硅油QTH-3218(广东乾泰化工有限公司)。

1.2 整理工艺

纤维素酶处理工艺:酸性纤维素酶的用量为7%(o.w.f),于50 ℃条件下处理50 min,浴比为1∶30,pH值为6,机械振荡速度为30 r/min,水洗。

冰爽硅油整理工艺:冰爽硅油的质量浓度为70 g/L,浸轧工作液的轧液率为80%,90 ℃预烘4 min,之后在150 ℃焙烘2 min,最后水洗并烘干。

1.3 性能测试

1.3.1柔软度和滑爽度评估

采用川端KES-FB1拉伸剪切分析仪、川端KES-FB2弯曲性能测试仪、YG(B)811E型织物悬垂性能测试仪来测试织物的剪切性能、弯曲性能和悬垂性能,以综合评价织物的柔软度。

采用川端KES-FB4织物表面摩擦分析仪测试织物的动摩擦因数、摩擦因数平均偏差和表面粗糙度,以评价织物的滑爽度。

1.3.2毛细效应测试

按照FZ/T 01071—2008《纺织品 毛细效应试验方法》,采用YG(B)871型毛细管效应测定仪对织物毛效进行测试。试样规格为250 mm×30 mm,在温度为20 ℃,相对湿度为65%的大气环境中,测量30 min时液体的芯吸高度,测试3块试样取平均值。

1.3.3透湿性能测试

参照GB/T 12704.1—2009《纺织品 织物透湿性试验方法》,采用YG501D透湿试验仪测试织物的透湿性能。测试条件为:试样直径70 mm,测试温度33 ℃,相对湿度90%,实验时间1 h。

1.3.4透气性能测试

根据GB/T 5453—1997《纺织品 织物透气性的测定》,采用Y561型织物透气仪对织物透气性能进行测试。测试条件为:试样面积20 cm2,压降100 Pa。

1.3.5热阻与湿阻测试

按照GB/T 11048—2008《纺织品 生物舒适性 稳态条件下热阻和湿阻的测定》,采用iSGHP-10.5热阻湿阻测试仪测试织物的热阻、湿阻。测试条件:试样规格为500 mm×500 mm,温度为35 ℃,气流流速为1 m/s。

1.3.6红外光谱测试

采用IRprestige-21傅里叶变换红外光谱仪测试织物的红外谱图,分析织物表面的化学结构变化。

1.3.7热重分析

采用TG/DTA 6300同步热分析仪对织物进行热重分析,测试气体为空气,升温速度为10 ℃/min,温度范围为30~800 ℃。

1.3.8断裂强力测试

根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用Instron 3365万能材料试验机测试织物的断裂强力。测试条件:试样规格为200 mm×50 mm,拉伸速度为100 mm/min。

2 结果与讨论

2.1 织物柔软性

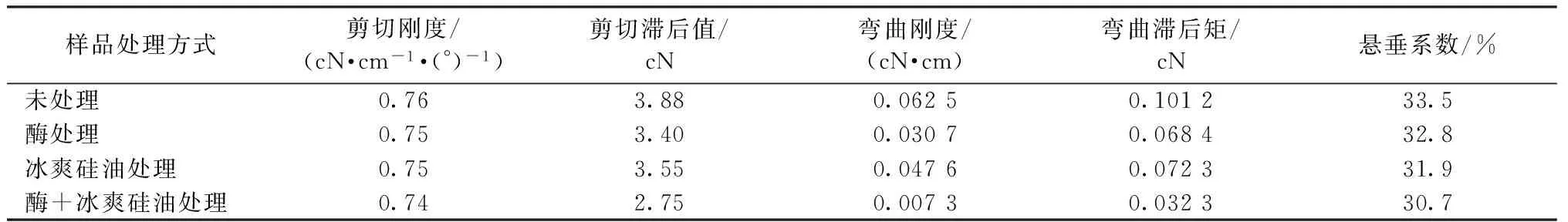

织物的柔软性是当织物发生变形时织物物理力学性能变化的综合反映,因此,需要综合织物的剪切性能、弯曲性能和悬垂系数来评定。表1示出处理前后织物的剪切刚度、剪切滞后值、弯曲刚度、弯曲滞后矩、悬垂系数测试结果。

由表1可看出,经纤维素酶和冰爽硅油处理后,虽然棉织物剪切刚度降低幅度有限,但剪切滞后值、弯曲刚度、弯曲滞后矩、悬垂系数都下降较为明显。织物的剪切性能、弯曲性能和悬垂系数是决定织物柔韧性和手感的重要指标,其数值越小,织物的柔软性越好。

表1 织物剪切刚度、弯曲性和悬垂系数Tab.1 Shearing rigidity, bending rigidity and drape coefficient of fabrics

纤维素酶对纤维素有催化降解作用,可去除织物表面的绒毛,使织物表面变得光洁柔软;冰爽硅油整理后织物表面能降低,组成织物的纱线之间的摩擦阻力减小,织物也易发生弯曲变形:因此,经纤维素酶和冰爽硅油整理后棉织物的柔软性得到改善。

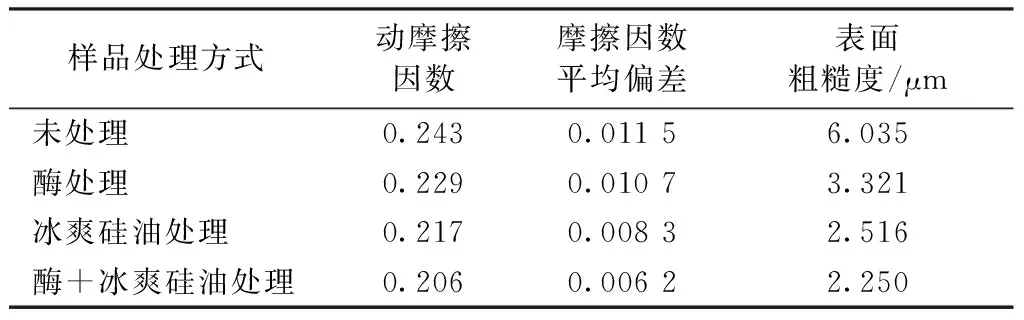

2.2 织物滑爽性

表2示出织物的动摩擦因数、摩擦因数平均偏差和表面粗糙度。可以看出,经纤维素酶和冰爽硅油处理后,棉织物的动摩擦因数、摩擦因数平均偏差和表面粗糙度下降,说明纤维素酶和冰爽硅油处理后棉织物的滑爽度增加。纤维素酶处理使织物弯曲刚度下降,纤维抗弯能力降低,易产生相对运动;冰爽硅油在纤维表面吸附覆盖,在纤维表面形成润滑层,使织物动摩擦因数、摩擦因数平均偏差和表面粗糙度降低,滑爽性增加。

表2 织物滑爽性Tab.2 Smoothness of fabrics

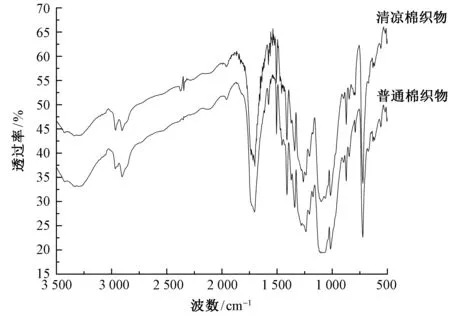

2.3 织物化学结构分析

图1示出触感清凉棉织物和普通棉织物的红外光谱。可以看出,与普通棉织物相比,触感清凉棉织物的红外光谱图在1 051、1 259 cm-1处出现了新的特征吸收峰。其中:1 051 cm-1处的吸收峰对应Si—O—C的伸缩振动;1 259 cm-1处的吸收峰对应Si—CH对称面内弯曲振动。这表明触感清凉棉织物分子结构中引入了硅油基团结构,有利于棉织物的滑爽性和柔软性。

图1 棉织物的红外谱图Fig.1 FT-IR spectra of cotton fabrics

2.4 织物热稳定性

图2示出触感清凉棉织物和普通棉织物的热重曲线。可以看出:普通棉织物的初始分解温度为256.1 ℃左右,质量损失率为98.90%;触感清凉棉织物初始分解温度为247.7 ℃左右,质量损失率达到99.56%,大于普通棉织物。触感清凉棉织物和普通棉织物热重曲线存在一定差异,可见纤维素酶和冰爽硅油整理对棉织物的TG曲线有一定影响;但总体而言,触感清凉棉织物的热稳定性能保持良好。

图2 棉织物的TG曲线Fig.2 TG curves of cotton fabrics

2.5 织物吸湿性、透湿性和透气性

人体在夏季、运动和劳作过程中会处于有感出汗状态,汗液会以液态水的形式被织物表面吸收,再通过纱线间隙或纤维毛细作用传输到织物外表面,然后快速蒸发迁移至外层空间,因此,织物的吸湿性、透湿性和透气性对织物服用舒适性有着重要影响。表3示出纤维素酶和冰爽硅油处理前后织物的吸湿性、透湿性和透气性测试结果。

表3 织物的吸湿性、透湿性和透气性Tab.3 Hygroscopicity, moisture penetrability and air permeability of fabrics

由表3可看出,经纤维素酶和冰爽硅油处理后,棉织物的毛细效应增大,透湿性和透气性提高。水分子在织物中吸附、扩散和传递情况是复杂的,织物的吸湿、透湿和透气性能不仅与纤维内微孔、缝隙、纤维间毛细孔隙有关,也与纤维大分子上的亲水基团有关。经纤维素酶处理后,棉纤维发生降解,表面绒毛消失,纤维间孔隙增大,织物变得柔软蓬松,吸湿性、透湿性和透气性都得到提高。经冰爽硅油整理后,由于冰爽硅油吸附覆盖在纤维表面,并向纤维内部渗透,在纤维内部至表面形成很多细微通道,也可使织物的吸湿性、透湿性和透气性增强。

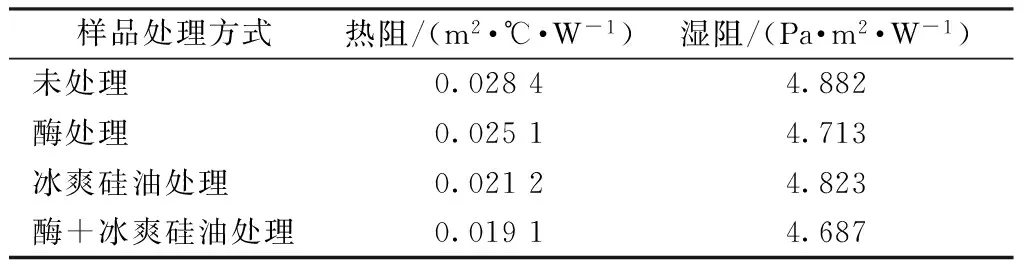

2.6 织物热阻和湿阻

织物的热阻越小,散热性能越好,其冰爽清凉效果越好。湿阻越小,说明水蒸气越易透过织物,越有利于织物的排汗排湿。表4示出纤维素酶和冰爽硅油处理前后棉织物的热阻和湿阻。

表4 织物的热阻和湿阻Tab.4 Thermal resistance and water-vapor resistance of fabrics

由表4可看出:普通棉织物的热阻、湿阻分别为0.028 4 m2·℃/W、4.882 Pa·m2/W;而经过纤维素酶和冰爽硅油处理后棉织物的热阻、湿阻下降,热阻降为0.019 1 m2·℃/W,湿阻降为4.687 Pa·m2/W,其散热性能和排汗排湿性能均优于普通棉织物。

2.7 织物力学性能分析

采用万能材料试验机测得普通棉织物的断裂强力为371 N,经纤维素酶和冰爽硅油整理后棉织物的断裂强力为348 N。纤维素酶催化降解了聚合度较低的纤维素分子,引起棉织物断裂强力下降,但织物强力保留率仍为93.8%,不影响织物的服用性能。

3 结 论

本文通过纤维素酶处理和冰爽硅油整理制备了触感清凉棉织物。与普通棉织物相比,触感清凉棉织物的剪切刚度、剪切滞后值、弯曲刚度、弯曲滞后矩、悬垂系数、动摩擦因数、摩擦因数平均偏差和表面粗糙度均有不同程度的降低,织物表面柔软度和滑爽度增加;吸湿性、透湿性、透气性增强;热阻、湿阻下降,散热性能和排汗排湿性能均优于普通棉织物。红外谱图分析结果表明,触感清凉棉织物分子结构中引入了硅油基团结构。热重分析结果表明,清凉棉织物的热稳定性能保持良好。经纤维素酶和冰爽硅油整理后,清凉棉织物的断裂强力略有下降,但强力保留率仍有93.8%。

[1] ROSEN M. New fabric could make cool clothes[J]. Science News, 2016, 190(7): 9-11.

[2] 俞涤美, 张红霞, 贺荣. 凉爽舒适型多功能混纺面料的性能[J]. 纺织学报, 2015, 36(12): 37-41.

YU Dimei, ZHANG Hongxia, HE Rong. Performance of cool and comfortable multi-functional blended fabrics[J]. Journal of Textile Research, 2015, 36(12): 37-41.

[3] SNEED A, PAVLUS J, PATEL P. World changing ideas[J]. Scientific American, 2016, 315(6): 32-41.

[4] SULLIVAN M. Dress professionally cool for summer[J]. Women in Business, 2010, 62(2): 38-39.

[5] 任强, 张祥爱. 凉爽保健型纤维的研究进展[J]. 化纤与纺织技术, 2015, 44(1): 35-39.

REN Qiang, ZHANG Xiangai. Research progress in cool and health-care fiber [J]. Chemical Fiber & Textile Technology, 2015, 44(1): 35-39.

[6] 任晓刚, 齐鲁. 凉爽纤维的研究现状及应用[J]. 合成纤维工业, 2010, 33(1): 39-41.

REN Xiaogang, QI Lu. Research progress and application of cool fiber[J]. Chain Synthetic Fiber Industry, 2010, 33(1): 39-41.

[7] KIMBOROUGH T C. Cool fabrics for summer fun[J]. Wearables Business, 2008, 12(4): 34-35.

[8] ANDERSON B. Sell the cool, clean look of performance fabrics[J]. Wearables Business, 2002, 6(8):28.

[9] 魏赛男, 刘智, 姚继明. 采用云母纤维开发冰凉型提花针织面料[J]. 针织工业, 2014(3): 11-12.

WEI Sainan, LIU Zhi, YAO Jiming. Development of jacquard knitted cool fabric by using mica fiber[J]. Knitting Industries, 2014(3): 11-12.