裂解炉一次注汽管线焊缝裂纹原因分析及改造

2018-01-29,,,,·,

, , , , ·,

(中国石油 独山子石化分公司 乙烯厂, 新疆 独山子 833699)

独山子石化分公司百万吨乙烯装置8台裂解炉(10-F-0101~0801)采用德国LINDE技术,炉型为PyroCrack1-1,加工原料为石脑油、轻烃及加氢尾油,裂解工艺为炉管注入稀释蒸汽(DS),单台炉加工能力15万t/a。正常情况下,7台裂解炉进料运行,1台裂解炉烧焦后备用(根据裂解炉结焦情况,8台裂解炉轮流切出烧焦)。辐射段设计为双辐射室,辐射炉管垂直布置,入口炉管和出口炉管与长U形管连接,通过增加机械灵活性消除运行中产生的应力。炉管对流段采用模块分层布置,有效回收裂解烟气热量,提高热效率。裂解炉属于高温设备(最高温度1 100 ℃),不同部位温度不同,呈梯度递增,故选择了不同等级高温钢材质,如SA312 TP321H、 SA335 P91、SA335 P11、G-X10NiCrNb32-20、G-X40NiCrSiNb35-25、G-X45NiCrSiNb45-35等。

1 6#~8#裂解炉裂纹情况

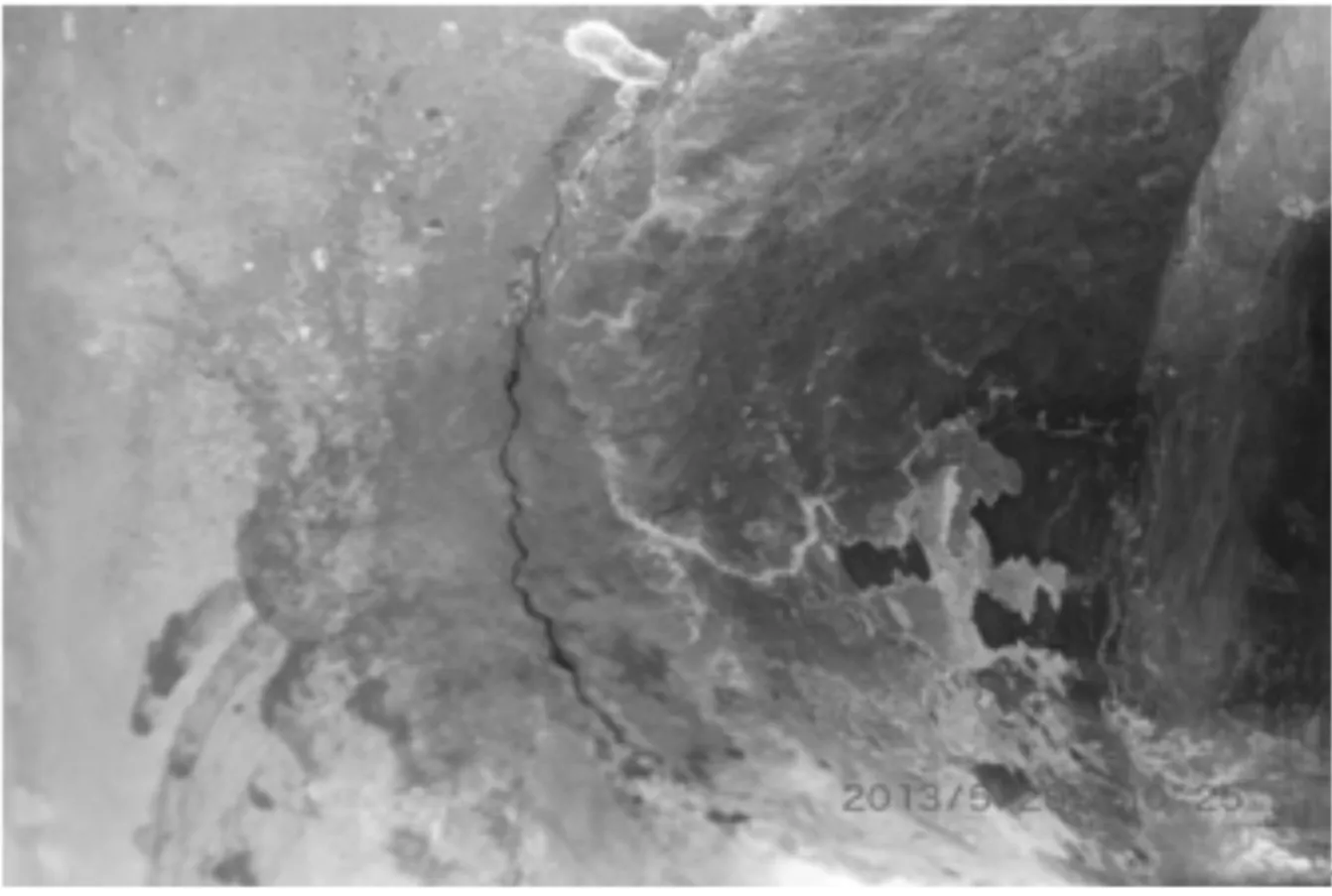

6#~8#裂解炉为加氢尾油炉,设计进料加工量59 t/h,采用一次、二次冷热注汽工艺来保证预热原料在对流段内流型(环形)和预热原料在对流段完全汽化。2009-09-17,百万吨乙烯装置开工,6#~8#裂解炉投料运行稳定。2011-03-01,在8#裂解炉正常运行期间,对流段一次注汽管线焊缝处发现裂纹,蒸汽泄漏,裂解炉按正常程序烧焦停炉。停炉降温后,发现冷、热注汽管线汇合处76.2 mm(3″)冷注汽管线与管台焊缝处存在环形贯穿性裂纹,见图1。

图1 8#裂解炉一次注汽管线裂纹图片

据车间记录显示,2011年~2014年,6#~8#裂解炉一次注汽管线焊缝共出现21次裂纹,均为贯穿性裂纹。其中,13次裂纹发生在76.2 mm(3″)管线与152.4 mm×76.2 mm(6″×3″)管台相接处,长度20~130 mm;另外8次出现的裂纹部位为152.4 mm(6″)管线与152.4 mm×76.2 mm(6″×3″)管台相接处,长度150~220 mm,见图2~图5。

图2 现场一次注汽管线布置示图

图3 一次注汽管线152.4 mm×76.2 mm(6″×3″)管台腐蚀情况

图4 一次注汽76.2 mm(3″)管线焊缝裂纹

图5 一次注汽152.4 mm(6″)管线焊缝裂纹

2 裂纹产生原因分析[1-6]

2.1 管线温变幅度大

加氢尾油6#~8#裂解炉一次注汽混合器(10-M-0X05A-H~0X05A-H,X=6、7、8)的冷、热稀释蒸汽汇合点管线、管件所采用的材料均为高温钢A335 P11。

原冷稀释蒸汽侧管线设计温度330 ℃,热稀释蒸汽侧管线设计温度450 ℃,稀释蒸汽混合后管线设计温度470 ℃。在实际运行过程中,热稀释蒸汽会出现操作温度在500~526 ℃,极限温度达到过530 ℃的情况,导致一次注汽管线短时超温,焊缝处应力集中。

现场根据裂解炉设计数据进行了模拟核算,结果表明当裂解原料为加氢尾油时,一次注汽管线应力在允许范围内。

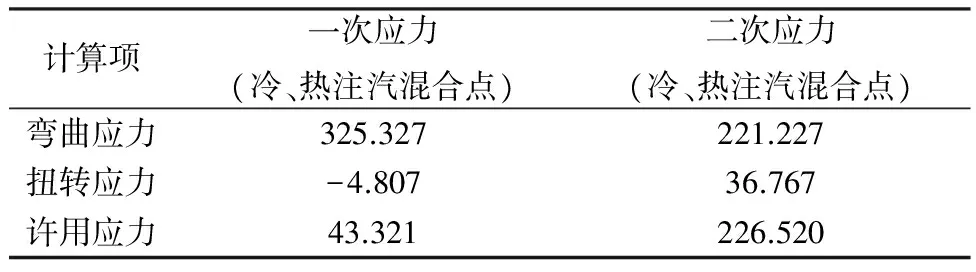

当原料为石脑油时,一次注汽为热注汽,此时冷注汽管线停蒸汽,冷、热注汽混合点(焊缝裂纹处)温度梯度由480 ℃变化至150 ℃,温差变化较大,注入点温差变化更大,易产生热疲劳裂纹。同时,当裂解原料发生变化时,一次注汽管线冷、热注汽需要切换,切换时间短,温变范围大,产生较大应力。在相对苛刻条件下通过SELAS模拟得到的应力计算结果见表1。

表1 裂解原料为石脑油时一次注汽管线裂纹点应力计算值 MPa

从表1可以看出,一次注汽管线焊缝处一次应力约为管道许用应力的7.66倍,一次注汽管线焊缝处二次应力接近管道许用应力。

2.2 管线高温位移

现场一次注汽管线运行时温度高,管线发生横向移位。76.2 mm(3″)冷注汽管线中的水平管线距离注汽混合点位置较近,长度为500 mm,管线柔性差,一次注汽管线中冷、热注汽切换时管线发生移位,应力得不到有效释放,在管台焊缝处集中导致裂纹产生。

2.3 管线弹簧支吊架失效

裂解炉运行期间,在裂解原料为石脑油和冷、热注汽切换的情况下,一次应力和二次应力明显超标,导致部分弹簧吊架偏移或失效。通过计算确认现场一次注汽管线部分弹簧支吊架选型不当,导致管系多处一次应力超标,弹簧支吊架被压死或脱空。一次注汽的冷、热注汽管线弹簧支吊架失效见图6~图8。

图6 一次注汽管线热注汽弹簧支架失效

图7 一次注汽管线冷注汽弹簧支架失效

图8 一次注汽管线热注汽弹簧吊架失效

3 解决措施[7-15]

3.1 优化工艺操作并延长冷热注汽切换时间

裂解炉一次注汽管线切料时,冷、热注汽切换时间短(15~20 min)、温差变化大(最大温变350 ℃),导致汇合处管线应力瞬时集中,严重超标,管线焊缝处硬度大、柔性差产生裂纹。通过优化工艺操作方案,采取延长冷、热注汽切换时间大于1 h,切换过程中缓慢增减冷、热注汽用量,调整烧嘴燃料气用量等措施,解决了管线应力瞬时超标问题。

3.2 改变注汽管线走向和注汽汇合点连接形式

现场裂解炉一次注汽管线布置和温差变化易导致应力在152.4 mm×76.2 mm(6″×3″)管台焊缝处集中,管线及管台长度过短导致应力无法得到有效释放,需通过更改管线走向增加低温稀释蒸汽管与主管接点的柔性。将管台变更为长250 mm的过渡性短管件来分散应力,降低局部应力集中造成的损坏。

6#裂解炉对流段一次注汽管线走向改造效果见图9、图10,过渡性短管管件见图11。

图9 6#裂解炉对流段一次注汽管线(北侧0605E-H管线)走向改造效果

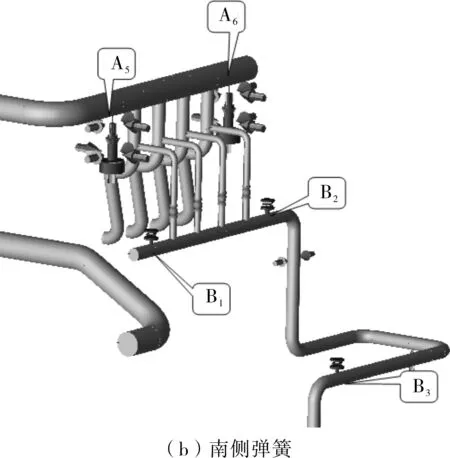

3.3 更换失效弹簧并增加弹簧支吊架

现场一次注汽管线弹簧支吊架载荷分布不均匀,部分弹簧过载失效,部分弹簧脱空,经设计院计

图10 6#裂解炉对流段一次注汽管线(南侧0605A-D管线)走向改造效果

图11 过渡性短管管件

算确认后需要将图12中的6个弹簧支吊架A1、A3、A5、A6、B1、B2更换成新弹簧,同时需要新增3个弹簧支吊架A2、A4、B3,保证现场管线载荷合理分配。新设计的一次注汽管线弹簧支吊架情况见图12。

3.4 优化焊接方案并增加热处理工序

裂解炉一次注汽管线原来的焊接工艺为,76.2 mm(3″)、152.4 mm(6″)A335 P11管子与152.4 mm×76.2 mm(6″×3″)管台处焊缝均采用Ø2.4 mm焊丝CHG-55B2氩弧焊打底,然后Ø3.2 mm 的R307填充、盖面,预热温度为150~200 ℃,控制层间温度小于350 ℃。

图12 新设计6#~8#裂解炉弹簧支吊架示图

由于一次注汽管线的壁厚小于13 mm,根据SH 3501-2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》[16]的要求,可以不做热处理。

本次改造对A335 P11材质, 不论是76.2 mm(3″)管、156.4 mm(6″)管还是过渡管件处的焊缝,在原焊接工艺的基础上,增加热处理内容:①所有管线焊接完成后立即进行250~300 ℃后期热处理,保温1 h。②所有管线焊缝均做700~750 ℃热处理、恒温2 h,热处理后焊缝硬度应大于225HB[17]。

4 结语

2015-04-23,对6#~8#裂解炉对流段一次注汽管线依据优化方案进行施工改造,2015-05-25完成改造,改造完成后延长冷、热注汽切换时间。2015年、2016年、2017年委托设备检验所分别对6#~8#裂解炉对流段一次注汽管线焊缝进行检测,检测结果均合格,未发现裂纹,由此验证了此次改造方案的正确性及可实施性。

[1] 高文清,杨兰义,位卫卫.乙烯装置裂解炉对流段炉管腐蚀原因分析[J].乙烯工业,2017,29(2):6,55-57,63.

(GAO Wen-qing,YANG Lan-yi,WEI Wei-wei. Cause Analysis of the Corrosion of Furnace Tube in Convection Section of Cracking Furnace[J].Ethylene Industry,2017,29(2):6,55-57,63.)

[2] 李国明,崔海兵.裂解炉对流段炉管穿孔原因分析[J].齐鲁石油化工,2007,35(1):61-63.

(LI Guo-ming,CUI Hai-bing. Cause Analysis of Furnace Tube in Convection Section of Cracking Furnace[J].Qilu Petrochemical Technology,2007,35(1):61-63.)

[3] 王静,刘忠友.裂解炉原料管线腐蚀情况调查及分析[J].石油化工腐蚀与防护,2014,31(3):28-30,34.

(WANG Jing,LIU Zhong-you. Investgation on Corrosion of Feed Line of Ethylene Cracking Furnace[J].Corrosion & Protection in Petrochemical Industry,2014,31(3):28-30,34.)

[4] 杨永恩.石油化工管道支吊架设计问题分析及对策研究[J].石油化工设计, 2015,32(1):46-48,51,7.

(YANG Yong-en.Analysis and Countermeasures for Problems in the Design of Piping Support and Hanger in Petrochemical Design[J].Petrochemical Design,2015,32(1):46-48,51,7.)

[5] 尤兆宏.乙烯裂解炉炉管失效分析[J].化工机械,2007,34(6):346-348.

(YOU Zhao-hong. Failure Analysis of the Tubes of Ethylene Cracking Furnaces[J]. Chemical Engineering & Machinery,2007,34(6):346-348.)

[6] 任耀杰.裂解炉对流段二次注汽过热炉管失效原因分析[J].乙烯工业,2007,19(3):34-39.

(REN Yao-jie. Failure Analysis of Convection Tubes in Ethylene Cracking Furnace[J]. Ethylene Industry,2007,19(3):34-39.)

[7] 安海欧.较高使用温度下应力对耐热钢A335 P11焊缝的影响及处理方案优化[J].新疆石油化工,2014,15(3):20-23.

(AN Hai-ou. Stress Effect and Scenario Optimization of Heat Resistant Steel A335 P11 in High Temperature[J].Xinjiang Petrochemical Engineering,2014,15(3):20-23.)

[8] 王玉兰,李志庭.加氢裂化尾油裂解出现的问题与对策[J].石油化工安全环保技术,2008,24(5):32-34,47,23.

(WANG Yu-lan,LI Zhi-ting. Problems in Cracking of Hydrocracking Tail Oil and Countermeasures[J].Petrochemical Safety and Environmental Protection Technology,2008,24(5):32-34,47,23.)

[9] 何细藕,李昌力.裂解炉对流段的设计[J].石油化工设计,2001,18(3):1-6.

(HE Xi-ou,LI Chang-li. Design of Convection Section in Cracking Furnace[J]. Petrochemical Design,2001,18(3):1-6.)

[10] 闫全庆.裂解炉对流段原料炉管失效分析与预防[J].石油化工腐蚀与防护,2015,32(3):43-47.

(YAN Quan-qing. Analysis of Failure of Feed Tubes in Convection Section of Ethylene Cracking Furnace and Prevention[J].Corrosion & Protection in Petrochemical Industry,2015,32(3):43-47.)

[11] 刘克刚.乙烯装置裂解炉对流段改造[J].乙烯工业,2016,28(3):13-16,4.

(LIU Ke-gang.Technical Revamping of Convection Section in Cracking Furnace[J]. Ethylene Industry,2016,28(3):13-16,4.)

[12] 钟国财,邹坤华,任燕翔.裂解炉对流段盘管露点腐蚀原因分析和防护措施[J].石油和化工设备,2014(9):73-74.

(ZHONG Guo-cai,ZOU Kun-hua,REN Yan-xiang. Causes Analysis and Preventive Measures of Coils Dew Point Corrosion in Convection Section of Cracking Furnace [J]. Petro & Chemical Equipment,2014(9):73-74.)

[13] 何细藕.裂解炉对流段及蒸汽注入方式的发展[J].乙烯工业,1998,10(3):3-7.

(HE Xi-ou. Development of Convection Section of Cracking Furnace and the Mode of Steam Injection [J]. Ethylene Industry,1998,10(3):3-7.)

[14] 周长江.石油化工管道支吊架的设置及选用[J].广东化工,2013(8):154-155.

(ZHOU Chang-jiang. Selection and Setting of Pipeline Support and Hanger for Petrochemical Industry[J]. Guangdong Chemical Industry,2013(8):154-155.)

[15] 陈孙艺,梁小龙,李亮冰.乙烯裂解炉对流段局部结构设计改进[J].工业炉, 2003,25(4):34-37,40.

(CHEN Sun-yi,LIANG Xiao-long,LI Liang-bing. Improved Design about the Location Structure of Convection Chamber in Pyrolyzer of Ethylene[J]. Industrial Furnace,2003,25(4):34-37,40.)

[16] SH 3501—2011,石油化工有毒、可燃介质钢制管道工程施工及验收规范[S].

(SH 3501—2011,Petrochemical Toxic, Flammable Medium Steel Pipeline Engineering Construction and Acceptance Specification[S].)

[17] ASME B31.3—2010,压力管道规范[S].

(ASME B31.3—2010,Pressure Piping Specification[S].)