往复式压缩机气缸板式支撑稳定性模拟计算

2018-01-29,,,

, , ,

(沈阳鼓风机集团股份有限公司, 辽宁 沈阳 110869)

对水平布置且质量较大的往复式压缩机气缸(以下简称气缸),应当设有气缸支撑。气缸支撑不仅应保证气缸在温度和轴向力作用下,沿着气缸中心线的方向能自由移动,而且要求通过支撑的柔性来补偿气缸沿中心线方向的变形。因此,对气缸支撑的基本要求为承受气缸的部分重量、保证气缸轴向能自由胀缩、保证气缸轴向位移时不下沉以及支撑的高度可以调整[1-2]。

气缸支撑常用结构:①滚子支撑,在气缸两侧设两组滚子,该结构常用于大型卧式低压气缸。②两块支撑板。两端为同心圆弧,该结构适用于中、大型低压气缸。③一块钢板两端焊带小圆弧的端部,当支撑板产生摆动时,缸头不下沉。④板式支撑[1-2]。

进行气缸板式支撑设计时,为了确定其承载能力,应当进行压杆稳定性计算。在此计算过程中,支撑的计算截面和自由约束系数的选取会影响结果的准确性。根据以往的设计经验,会选取比较保守的取值进行计算,造成材料浪费。文中探讨了此类气缸板式支撑的压杆稳定性计算方法,并应用ANSYS进行了模拟计算,修正了计算截面和自由约束系数的选取,达到了优化计算的目的。

1 板式支撑结构简介

1.1 板式支撑结构

我厂高压锻件成型气缸采用了板式支撑,由衬板、支撑钢板、垫板、底板以及螺栓螺母等组成,其结构见图1。

板式支撑结构简单,支撑钢板起主要支撑作用,其上端固定在气缸上,下端通过垫板、底板固定于基础。此种结构具有较高的弹性,适应缸头伸缩和摆动,可用于距离地面较高的高压气缸[2]。我厂常将该支撑安装于气缸缸盖端,这样能最好地实现支撑作用。

图1 高压锻件气缸板式支撑结构

1.2 结构参数

板式支撑的承载能力主要由支撑钢板的结构尺寸确定,见图2。

图2 板式支撑结构参数示图

图2中,支撑钢板上端宽度a=220 mm,下端宽度a1=300 mm,厚度B=25 mm。为适应不同的支撑高度要求,设计了4挡支撑,分别为L1=530 mm、L2=630 mm、L3=730 mm、L4=830 mm。

支撑钢板材料为Q235B,材料弹性模量E=2×105MPa,规定非比例延伸强度Rp0.2=200 MPa,屈服强度ReL=235 MPa。

2 板式支撑稳定性计算[3-5]

气缸板式支撑的承载能力取决于其承载后的稳定性。为防止支撑承载后发生失稳变形甚至强度破坏,需要通过压杆的稳定性计算来确定板式支撑能承受的最大载荷。进行压杆稳定性计算时,首先要计算压杆柔度,并判断其为大柔度杆、中柔度杆还是小柔度杆。对于不同种类的柔度杆,应采用不同的临界载荷计算公式。

2.1 压杆柔度λ计算

压杆柔度λ反映了压杆的长度、约束条件、截面形状和尺寸等因素对临界载荷大小的影响[6],按下式计算:

(1)

其中

(2)

(3)

将式(2)、式(3)代入式(1),λ的计算公式可以简化为:

(4)

式中,i为截面惯性半径,mm;I为截面转动惯量(取支撑钢板上端截面计算),m4;L为支撑钢板高度(有L1、L2、L3、L4共4挡高度),mm;μ为自由约束系数,其取值与杆件两端支座形式有关,具体取值见表1[7]。

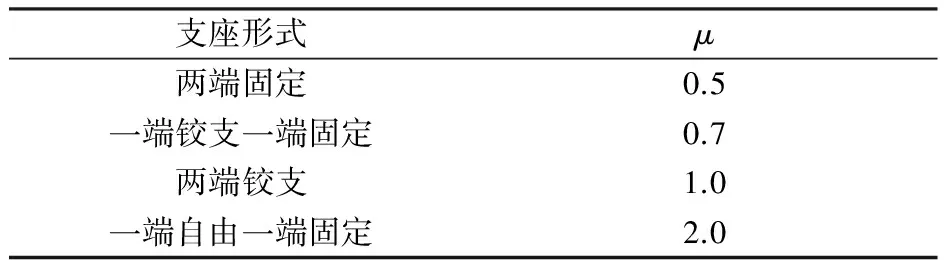

表1 不同支座形式下自由约束系数μ取值

μ取值关系到压杆柔度以及临界载荷计算结果的准确性。在进行气缸板式支撑的压杆稳定性计算时,根据以往设计经验,确定支座形式为上端自由、下端固定,即取μ=2.0。

将L1=530 mm、L2=630 mm、L3=730 mm、L4=830 mm,B=25 mm,μ=2.0代入式(4)中,得到的λ计算数值见表2。

表2 支撑钢板高度不同时λ计算结果

2.2 压杆柔度判定[7]

大柔度杆临界柔度λp按下式计算:

(5)

将E=2×105MPa、Rp 0.2=200 MPa带入式(5),计算得到大柔度杆临界柔度λp=99.3。

当压杆柔度λ≥λp时,压杆为大柔度杆。表2中各挡压杆柔度λ均大于λp,说明文中计算的4挡不同高度的板式支撑均为大柔度杆。

2.3 大柔度杆临界载荷Pcr[7]

Pcr采用欧拉公式计算:

(6)

将式(3) 、μ=2.0代入式(6),Pcr计算公式简化为:

(7)

将各参数代入式(7)中,计算得到大柔度杆临界载荷Pcr的数值结果,见表3。

表3 大柔度杆临界载荷Pcr计算结果

在实际工程应用中,在表3的Pcr计算结果基础上预留一定的安全裕度,即为气缸支撑所能承受的最大载荷。

3 板式支撑结构有限元分析

笔者在分析计算过程发现,式(6)中截面转动惯量I的计算以及自由约束系数μ=2.0的取值过于保守,会造成零件用材的浪费,应当进一步优化计算方法。

对于上述两个参数的取值问题,可采用对比有限元计算结果的方法,分析得出支撑钢板宽度修正系数k和自由约束修正系数β,对式(7)进行修正。

在有限元分析软件ANSYS Workbench中,有专门的线性屈曲模块Linear Bucking Analysis用于分析压杆稳定性问题[8]。

3.1 支撑钢板宽度修正系数k

如图2所示,支撑钢板为梯形结构。按照式(3)计算截面转动惯量I,选取的是支撑钢板上端截面。这样代入式(6)计算,会造成计算得到的临界载荷偏小,造成零件材料的浪费。应选取支撑钢板中间某一截面进行计算,而计算截面可对比有限元计算结果分析得出[9]。

3.1.1宽度修正系数k推导

如图2所示,支撑钢板厚度B不变。设定计算截面宽度为W,其计算公式如下:

(8)

将式(8)代入式(3),计算截面转动惯量I为:

(9)

假设经过宽度修正后的临界载荷为Pcr1,将式(9)代入式(6)可得:

(10)

修正后的临界载荷与修正前的临界载荷Pcr之比为:

(11)

由上式推导可得支撑钢板宽度修正系数k为:

(12)

3.1.2临界载荷Pcr1有限元计算[10]

采用ANSYS Workbench可以计算出气缸支撑实际的临界载荷Pcr1。

在线性屈曲分析之前,必须进行结构静力学分析,而线性屈曲分析计算得到的是载荷因子λ,将屈曲载荷因子乘以结构静力分析时施加的载荷FN,即得到临界载荷[8]。

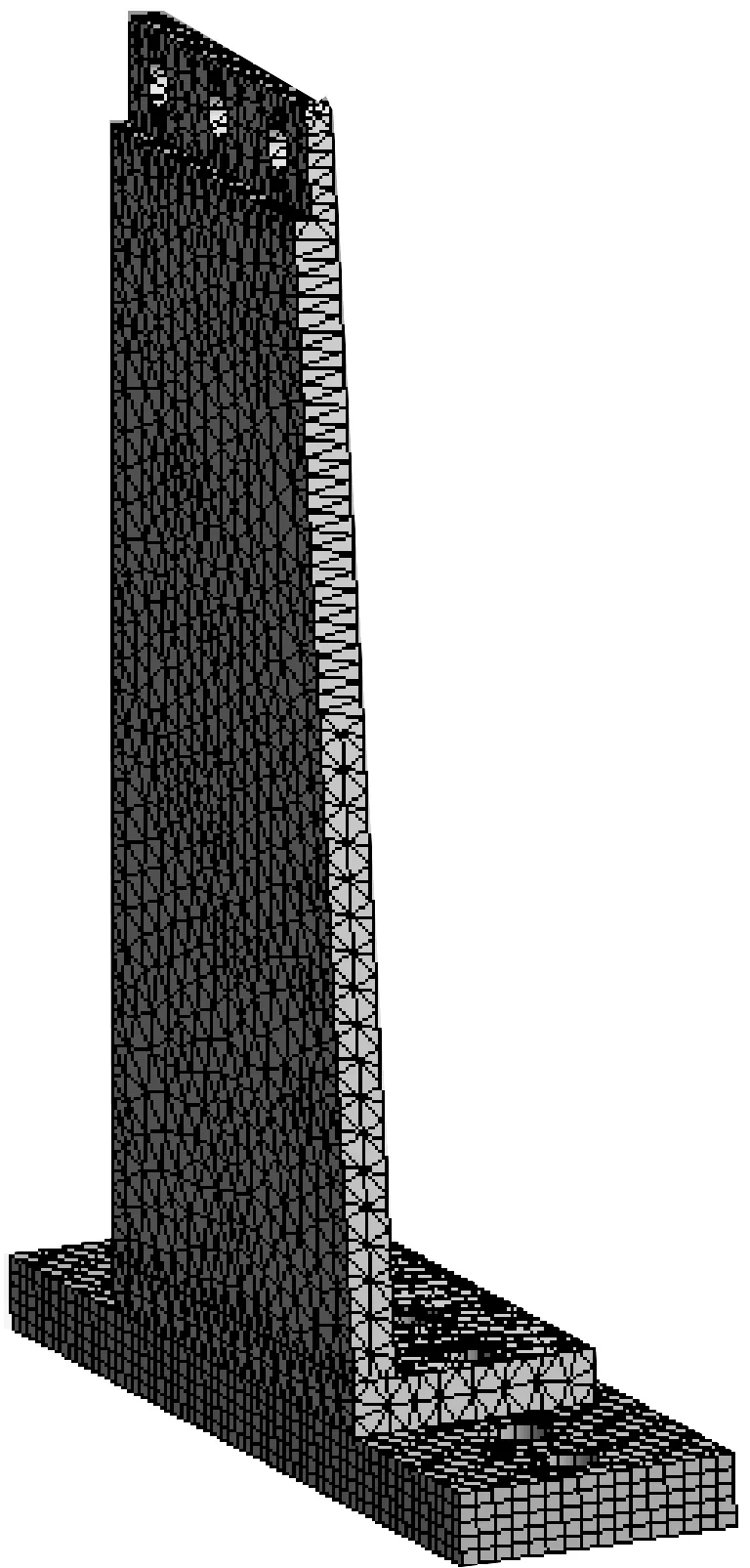

应用SolidWorks建立板式支撑三维模型,导入ANSYS Workbench中进行网格划分,单元大小为10.0 mm,中心相关度为优,见图3。

图3 板式支撑网格模型

施加计算模型下端固定、上端自由的约束。

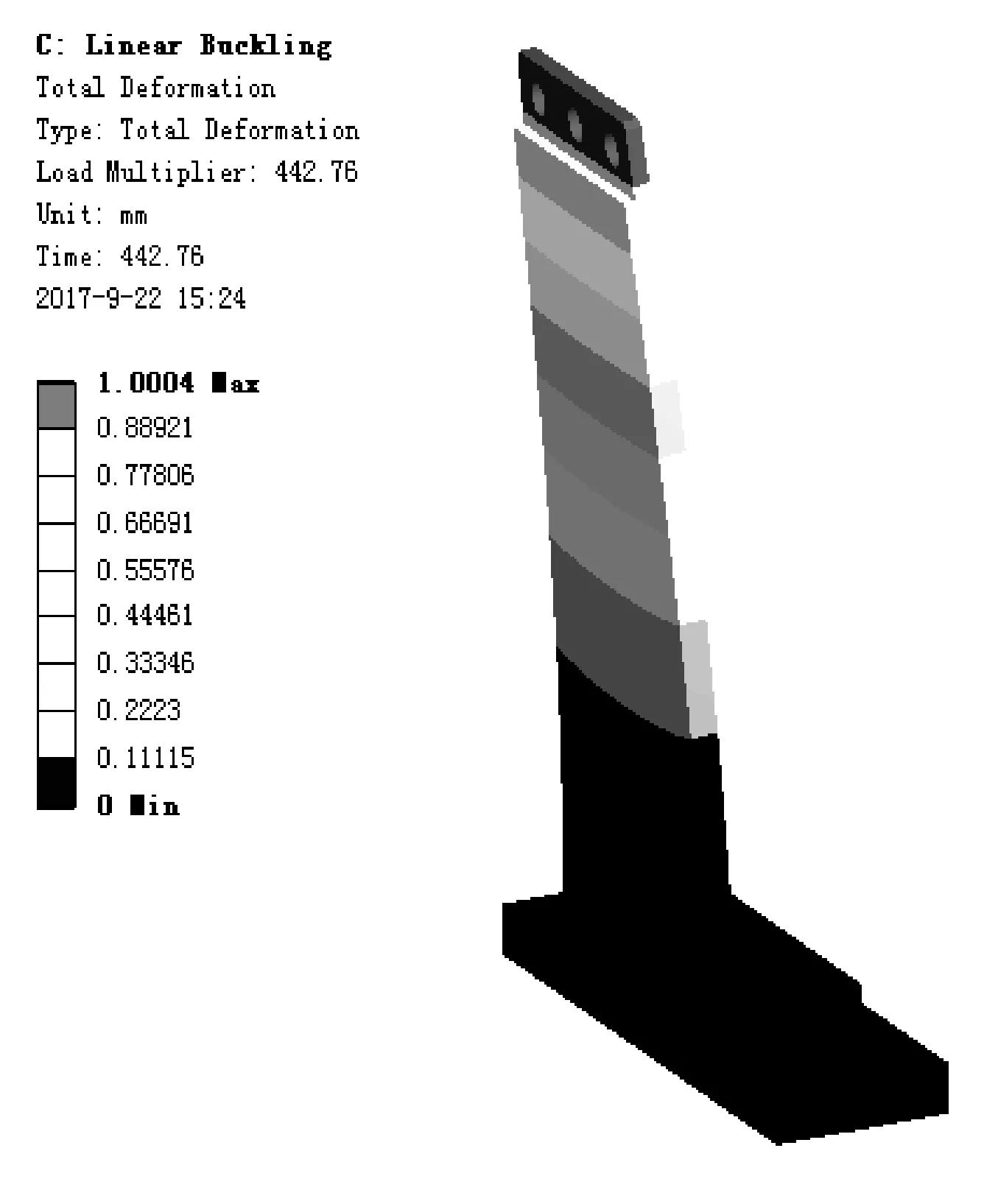

施加作用于支撑上端、竖直向下的压载荷FN。

以支撑钢板高度L2=630 mm的板式支撑为例,计算出气缸支撑的临界载荷以及各阶屈曲模态。上端施加压载荷FN=1 kN(假定取值),前六阶屈曲载荷因子结果见图4。从图4可以看出一阶载荷因子λ1=442.76,因此该支撑的临界载荷Pcr1=λ1FN=442.76 kN。

图4 前六阶屈曲载荷因子

此支撑模型的一阶屈曲模态见图5。

图5 支撑模型一阶屈曲模态

从图5可以看出,气缸支撑在临界载荷Pcr1作用下会发生支撑厚度方向上的弯曲。

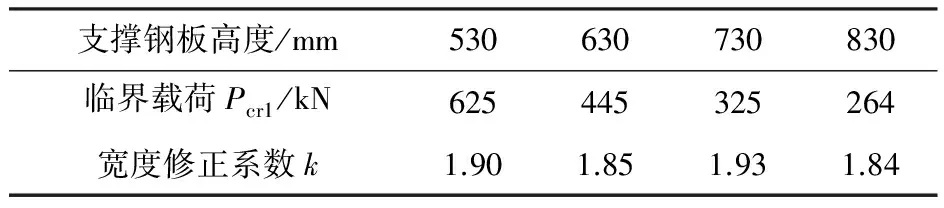

应用ANSYS分别计算支撑钢板高度为L1=530 mm、L3=730 mm、L4=830 mm的各气缸支撑的临界载荷Pcr1,见表4。

由表3、式(12)、a=220 mm、a1=300 mm计算得到各规格气缸支撑的宽度修正系数k,结果见表4。

表4 不同支撑板高度下气缸支撑的临界载荷Pcr1与宽度修正系数k

综合表4中的计算结果,支撑宽度修正系数k=1.9。将k值以及式(8)代入式(9),可得修正后的截面转动惯量I计算公式为:

(13)

3.2 自由约束修正系数β

利用式(7)计算大柔度杆的临界载荷Pcr时,认为气缸支撑下端固定、上端自由,自由约束系数μ=2.0。实际在压缩机的运转过程中,气缸支撑上端受到缸体的限制作用,并不能自由移动和转动,认为支撑上端自由显然是不合理的。由于自由约束系数取值难以确定,可以采用以有限元分析结果做对比的方法,对气缸支撑的自由约束系数进行修正。

3.2.1整列气缸刚度计算[10-11]

整列气缸和板式支撑的装配关系见图6。气缸对支撑的约束作用与整列气缸的刚度有关,并且主要考虑气缸轴向刚度对支撑上端的约束。

图6 整列气缸与板式支撑装配关系

不同机型压缩机整列气缸的刚度是不同的,需要计算多种机型,最后综合取值。文中以800 kN活塞力压缩机为例,计算整列气缸的刚度。进行有限元计算时,固定机身地脚螺栓,在气缸缸盖侧施加1 kN的轴向力,方向指向机身。

经过计算得到的整列气缸变形云图见图7。

图7 整列气缸轴向变形云图

从图7可知最大轴向变形量为0.000 38 mm,由此计算得到整列气缸的轴向刚度为2.6×106N/mm。采用有限元方法分析其它机型压缩机的整列气缸轴向刚度,综合取刚度值为2×106N/mm。

3.2.2自由约束修正系数β计算

分析得出整列气缸轴向刚度为2×106N/mm后,便可以在支撑上端施加弹性约束,用以模拟整列气缸对板式支撑的约束作用。

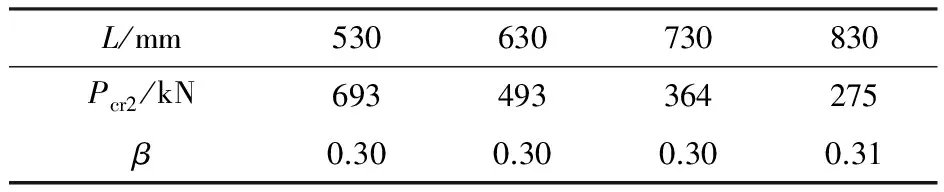

采用ANSYS中的线性屈曲分析方法计算各规格气缸支撑的临界载荷Pcr2,具体计算方法与3.1.2章节相同,此外要在支撑上端施加基础刚度为2×106N/mm的弹性约束。计算得到各高度板式支撑的临界载荷Pcr2,见表5。

表5 不同支撑板高度下气缸支撑的临界载荷Pcr2与自由约束修正系数β

设定修正后的自由约束系数μ′=βμ。

由式(6)可知,临界载荷Pcr与自由约束系数μ的平方成反比。则自由约束系数修正后的临界载荷Pcr2与修正前的临界载荷为Pcr1(支撑宽度修正后)之间的关系为:

(14)

由式(14)转化可得自由约束修正系数β:

(15)

根据式(15)计算各高度支撑的自由约束修正系数,结果见表5。

综合表5中的计算结果,可以取自由约束修正系数β=0.3。因此,修正后的自由约束系数μ′=0.3μ=0.6。

3.3 临界载荷修正公式

将修正之后的截面转动惯量I和自由约束系数μ′代入式(6),可以得到大柔度杆临界载荷的修正公式为:

(16)

经过修正后,由式(16)计算得到的临界载荷相比式(7)更为准确。

4 气缸支撑谐响应分析[13-19]

谐响应分析主要用于确定线性结构承受随时间按正弦规律变化载荷时的稳态响应,目的是计算结构在一系列频率激励下的响应,从曲线上确定峰值响应[11]。

进行气缸支撑谐响应分析的目的,是模拟计算板式支撑结构在临界载荷以及压缩机振动作用下的稳定性。以图2结构的气缸支撑为算例,支撑高度取830 mm,应用ANSYS进行气缸支撑的谐响应模拟计算。

压缩机振动对气缸支撑的作用,可以由简谐载荷模拟。该载荷由幅值、频率和相位角这3个参数定义[10]。大中型压缩机的转速为250~1 000 r/min,要求振动烈度控制在18级以下,其对应的最大位移为0.283 mm。有限元分析中欲进行10倍基频内的谐响应分析,因此设定分析频率为0~170 Hz[12]。输入载荷为水平位移,幅值为0.283 mm。初始相位角对计算结果没有太大影响,取0°。在施加临界载荷时,气缸板式支撑下端固定,上端施加竖直向下由式(16)计算得到的临界载荷Pcr0=275 kN。

计算得到在简谐载荷和临界载荷作用下,气缸支撑在设定频率范围内的谐响应幅值曲线,见图8。从图8可知,最大幅值发生在50 Hz频率处,最大幅值为0.104 mm。气缸支撑在50 Hz处的谐响应变形云图见图9。

图8 气缸支撑在设定频率范围内谐响应幅值曲线

图9 气缸支撑50 Hz处简谐响应变形云图

从图9可以看出,气缸支撑谐响应的变形很小,气缸支撑可以起到稳固的支撑作用。

对于支撑高度为530 mm、630 mm、730 mm的气缸支撑,通过ANSYS计算可以得到相同的结论,气缸支撑可以起到稳固的支撑作用。

5 结论

(1)介绍了气缸板式支撑压杆稳定性的计算方法,分析出在计算过程中存在计算截面和自由约束系数选取不合理的问题。

(2)采用以有限元分析结果作对比的方法,得出了适合气缸板式支撑结构的支撑宽度修正系数k和自由约束修正系数β,实现了对临界载荷欧拉计算公式的适当修正。计算得出支撑宽度修正系数取1.9,修正后的自由约束系数取0.6。

(3)应用ANSYS进行了气缸板式支撑谐响应分析,计算结果说明文中介绍的气缸支撑结构可以起到稳固的支撑作用。

本文的研究成果在实际应用中的效果,还有待进一步验证。

[1] 《活塞式压缩机设计》编写组.活塞式压缩机设计[M].北京:机械工业出版社,1974:155-156.

(Design of Piston Compressor Writing Group.Design of Piston Compressor[M].Beijing:China Machine Press,1974:155-156.)

[2] 郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2000:285.

(YU Yong-zhang.Volume Type Compressor Technical Manual[M].Beijing:China Machine Press,2000:285.)

[3] 谢扬波.变截面细长压杆失稳基本理论的研究[D].重庆:重庆大学,2009.

(XIE Yang-bo.Study on the Basic Theory of the Instability of Elongated Pressure Rod[D].Chongqing:Chongqing University,2009.)

[4] 李晓宇.剖分T型钢压杆整体稳定性研究[D].郑州:河南工业大学,2016.

(LI Xiao-yu.Study on the Overall Stability of T-shaped Steel Pressure Rod[D].Zhengzhou:Henan University of Technology,2016.)

[5] 贺向东,张义民,薛玉春,等.压杆稳定可靠性优化设计[J].中国工程科学,2007(5):33-35.

(HE Xiang-dong,ZHANG Yi-min,XUE Yu-chun, et al. Optimization Design of Pressure Lever Stability Reliability[J].Engineering Science,2007(5):33-35.)

[6] 陈铁云,沈惠申.结构的屈曲[M].上海:上海科学技术文献出版社,1993:40-42.

(CHEN Tie-yun,SHEN Hui-shen.Buckling of Structure[M].Shanghai:Shanghai Scientific and Technical Literature Publishing House,1993:40-42.)

[7] 刘鸿文.材料力学[M].北京:高等教育出版社,2004:290-308.

(LIU Hong-wen. Mechanics of Materials [M].Beijing:Higher Education Press,2004:290-308.)

[8] 凌桂龙,丁金滨,温正.ANSYS WorkBench 13.0从入门到精通[M].北京:清华大学出版社,2012:278-293.

(LING Gui-long,DING Jin-bin,WEN Zheng.Mastering ANSYS WorkBench 13.0[M].Beijing:Tsinghua University Press,2012:278-293.)

[9] 卞敬玲,王小岗.变截面压杆稳定计算的有限单元法[J].武汉大学学报,2002,35(4) :102-104.

(BIAN Jing-ling,WANG Xiao-gang.Finite Element Method of Variable Cross-section Pressure Rod Stabilization Calculation[J].Journal of Wuhan University,2002,35(4) :102-104.)

[10] 高耀东,宿福存,李震,等.ANSYS WorkBench机械工程应用精华30例[M].北京:电子工业出版社,2013:204-213.

(GAO Yao-dong,SU Fu-cun,LI Zhen ,et al.30 ANSYS WorkBench Cases of Mechanical Engineering Application[M].Beijing:Publishing House of Electronics Industry,2013:204-213.)

[11] 刘涛,王卫辉,鹿飞,等.基于Workbench的箱形伸缩臂模态及谐响应分析[J].制造业自动化,2015,37(2):80-83.

(LIU Tao,WANG Wei-hui,LU Fei ,et al .The Model and Harmonic Response Analysis of Trunk Telescopic Boom by Workbench[J].Manufacturing Automation,2015,37(2):80-83.)

[12] 唐斌,刘广彬,许海平,等.大型工艺往复压缩机系统振动分析[J].中国机械工程,2014(7):833-877.

(TANG Bin,LIU Guang-bin,XU Hai-ping ,et al.Vibration Analysis of Large Scale Process Reciprocating Compressor System[J].China Mechanical Engineering,2014(7):833-877.)

[13] 孙彦锋.基于ANSYS的龙门起重机结构系统谐响应分析[J].现代机械,2009(5):32-34.

(SUN Yan-feng.The Structural System of Gantry Based on ANSYS Responds Analyzing Humorously[J].Modern Machinery,2009(5) :32-34.)

[14] 龙珍.4RDS压缩机及管系振动研究[D].大庆:东北石油大学,2015.

(LONG Zhen. Study of 4RDS Compressor and Piping Vibration[D].Daqing:Northeast Petroleum University,2015.)

[15] 赵杰,李峰,刘录,等.超高压往复压缩机机体振动分析[J].压缩机技术,2008(1) :15-18.

(ZHAO Jie,LI Feng,LIU Lu ,et al.Vibration Analysis of High-voltage Reciprocating Compressor[J].Compressor Technology,2008(1) :15-18.)

[16] 王京东,高一琪,赵海洋,等.基于过程分段多重分形的往复式压缩机故障诊断分析[J].压缩机技术,2017(4):14-18.

(WANG Jing-dong,GAO Yi-qi,ZHAO Hai-yang,et al. Diagnosis and Research of Reciprocating Compress Fault Based on Work Process Segmented Multifractal Theory[J].Compressor Technology,2017(4):14-18.)

[17] 余良俭.往复式压缩机故障诊断技术现状与发展趋势[J].流体机械,2014,42(1):62-65.

(YU Liang-jian. Review on Fault Diagnosis for Reciprocating Compressor[J].Fluid Machinery,2014,42(1):62-65.)

[18] 仲崇明,万泉,蒋伟康.往复式压缩机振动的有限元数值分析与实验研究[J].振动与冲击,2011,30(5):156-160.

(ZHONG Chong-ming,WAN Quan,JIANG Wei-kang. Numerical Analysis and Tests for Virbration Response of a Reciprocating Compressor[J].Journal of Vibreation and Shock,2011,30(5):156-160.)

[19] 戴新西,贺运初,王大勇.大型往复压缩机异常振动原因分析及处理[J].石油和化工设备,2006(6):26-29.

(DAI Xin-xi,HE Yun-chu,WANG Da-yong. Reason Analysis of Abnormal Vibration of a Large-scale Reciprocating Compressor and Its Solution[J]. Petro & Chemical Equipment,2006(6):26-29.)