PTA装置空压机组振动原因分析及解决措施①

2018-01-29杨超

杨 超

(中国石油化工股份有限公司天津分公司)

TC-201空气压缩机组是天津石化PTA装置的关键设备,该机组为四级离心式压缩机,由蒸汽透平机TB-1132、压缩机TC-201和尾气膨胀机TB-1131三机组组成,它为氧化反应提供所需的空气。机组自2008年检修以来,在启停机过程中频繁出现VI-1262轴承振动高报警问题,给机组运行带来了安全隐患。经过查阅资料、运用S8000在线状态监测系统,对空压机组运行状况进行综合分析,找出了轴振动高的根本原因,并采取了机组在线动平衡的解决措施,保证了机组的长周期稳定运行。

1 TC-201机组简介

TC-201空气压缩机组,靠氧化反应产生的尾气和自产蒸汽,通过尾气膨胀机TB-1131和蒸汽透平机TB-1132来驱动(开车时用外供蒸汽来驱动),额定流量为99 660Nm3/h,最大额定轴功率为11 550kW(其中蒸汽透平机输出功率为8 150kW,尾气膨胀机输出功率3 400kW)。

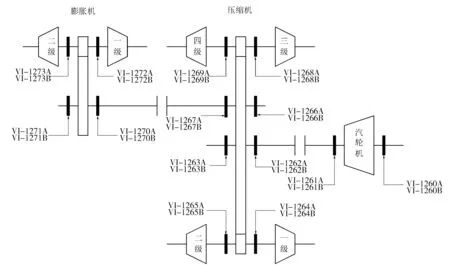

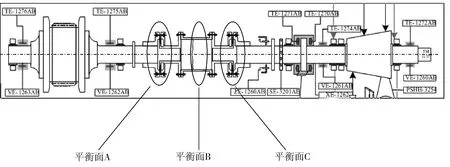

蒸汽透平机和尾气膨胀机通过齿轮同时驱动一台四级离心式压缩机(结构形式为H型),压缩机通过一个大齿轮轴接受驱动力(齿轮轴通过鼓膜式联轴器连接),再传递给两个小齿轮轴,小齿轮轴的两端分别装有一个三元开式叶轮,每个叶轮即为一级,分别为压缩机的一、二级和三、四级,逐级对空气进行压缩,达到工艺要求,调节方式为进气导叶调节。机组振动测点共有28个,具体分布如图1所示。

2 TC-201机组检修情况

2008年机组解体检修,TB-1132转子清洗、送杭州汽轮机厂进行低速动平衡试验,发现不平衡量340kg,∠30°左右,对转子进行处理,在低压端增加了一颗配重螺钉,高压端去除残余量。大修以后,TC-201机组在几次启停车过程中发现,测点VI-1262振动偏高,启机过程中一度报警,最高值达到110μm(联锁停机),后采取压缩机升压启动,视振动情况调整PC-1260阀的开度,控制机组压力,达到工作转速后仍然在55μm之上运行,对机组的整体稳定运行造成了隐患。

2009年针对机组VI-1262测点振动问题进行停机检修,在降压停车过程中VI-1262出现联锁停机。检修过程中发现VI-1262间隙超标、磨损,VI-1266 、VI-1267薄壁瓦磨损,检修更换了VI-1262 、VI-1266 、VI-1267 3块轴瓦,找正数据全部符合设计标准。机组试车过程中, VI-1262A振动125μm、VI-1262B振动115μm,机组联锁停机。再次启动采取压缩机升压启动,视振动情况调整PC-1260阀的开度,控制机组压力,在启动的过程中,VI-1262A振动达到85μm出现报警,当转速达到4 410r/min时,VI-1262A振动65μm、VI-1262B振动55μm,升压达到0.9MPa时,机组振动趋于稳定。

图1 机组结构及振动测点布置

3 TC-201机组振动综合分析

振动是旋转机械的常见故障,引起机组振动的原因也是多方面的,根据查阅相关资料[1],将振动原因分类如下:

a. 转子不平衡引起的振动;

b. 轴系不对中引起的振动;

c. 滑动轴承与轴颈偏心引起的振动;

d. 零部件松动引起的振动;

e. 摩擦(如密封件摩擦、转子与定子摩擦等)引起的振动;

f. 滚动轴承损坏引起的振动;

g. 滑动轴承油膜涡动和油膜振荡引起的振动;

h. 空气动力和水力等原因引起的振动;

i. 轴承座刚度不对称引起的振动。

针对TC-201机组VI-1262轴系振动高的问题,曾先后与西安交大、日本三菱、阿尔斯通创维实多方进行交流讨论,同时查阅相关资料[2],给出的结论也各不相同,具体结论有轴系不平衡、轴承刚性不足、联轴器变形及轴系不对中等问题。

4 精密分析

针对TC-201机组现场运行情况,参考交流讨论结果,再根据透平转子单独做动平衡试验,检修更换新VI-1262轴瓦、机组重新找正后振动情况,排除轴承磨损、联轴器变形、轴系不对中等原因,初步得出结论应该是轴系不平衡占主导因素。为验证此结论,需要通过具体运行数据并结合频谱图、轴心轨迹、二维全息谱及三维全息谱等图谱进行全面分析。

TC-201机组的汽轮机轴系测点主要由VI-1260A/B、VI-1261A/B、VI-1262A/B、VI-1263A/B 8 个测点组成,具体分布如图 2所示。由于汽轮机与压缩机小齿轮侧采用刚性联轴器连接,且两个半联轴器中间有一根长达3m的空心轴,故整个轴系为一个细长轴系。8个测点轴振数据见表1。

图2 机组振动异常测点位置

测点部位通道名称通频振动值μm转频幅值,相位μm,(°)转速r·min-1汽轮机轴电机侧VI-1260A15.148.04,∠14.104408VI-1260B12.166.13,∠122.674408汽轮机轴联轴器侧VI-1261A17.4213.56,∠77.194408VI-1261B12.766.40,∠220.194408压缩机小齿轮侧VI-1262A61.8653.58,∠316.794408VI-1262B52.9645.84,∠201.154408压缩机大齿轮侧VI-1263A19.3712.04,∠16.164408VI-1263B20.4010.01,∠358.064408

针对机组的汽轮机轴系振动问题,笔者有针对性地截取关键图谱(图3~10)。从这些图谱中分析机组目前运行状况为:汽轮机4个测点总体运行较平稳,振动通频值不超过20μm,频谱上除工频外,高倍频能量居多,机组存在原始的不平衡和轻微动静部件碰磨。

图3 测点VI-1261A/B频谱图

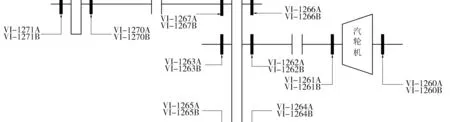

图4 测点VI-1261A/B原始轴心轨迹与合成轴心轨迹

图5 测点VI-1262A/B频谱图

图6 测点VI-1262A/B二维全息谱

图7 测点VI-1262A/B原始轴心轨迹与合成轴心轨迹

图8 测点VI-1263A/B频谱图

图9 测点VI-1263A/B原始轴心轨迹与合成轴心轨迹

图10 测点VI-1260A/B、VI-1261A/B、VI-1262A/B、

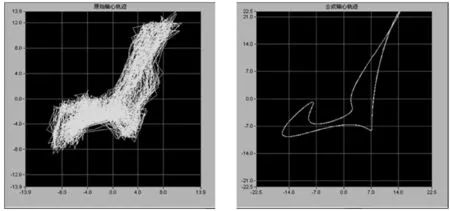

图3、4分别列出了 VI-1261A/B 的振动频谱图和轴心轨迹图谱。从频谱图上可以看出,频率成分除了包含有不平衡引起的1倍频外,还包含有 2倍、3倍等高频成分,频率成分相当丰富,不仅如此,谱图上还出现次谐波,VI-1261B 频谱上尤为明显,约为 1/3 谐波。在合成轴心轨迹上,尖点现象更为突出,因此更加明确除了不平衡故障外,动静摩擦已经存在。图 5为汽轮机轴靠压缩机端测点 VI-1262A/B 的振动频谱图,谐波能量主要集中于1倍频(73.5Hz)处,并且在各自的频谱图上存在一些高频成分,在 VI-1262B 频谱上尤为突出。频率成分反映到二维全息谱上,可以看出,转频分量较大,呈椭圆状,说明转子支承系统存在各向异性。同时,2倍、3倍高频分量也较为明显,且 2倍频椭圆偏心率很大,如图6所示。综合以上信息,进一步确定转子故障为不平衡,并且带有一定量的动静部件碰磨。图7给出了测点轴心轨迹图,从图中可以看出转子轴心轨迹大致呈椭圆形,并且带有尖点,所以进一步证明了上述推测的可实性。 图8、9分别列出了 VI-1263A/B 的振动频谱图和轴心轨迹图谱,可以看出,工频振动明显,占主导地位,同时,高阶频率成分也是相当丰富。VI-1263A 频谱图存在1/5 次谐波成分,VI-1263B 频谱图含有约 1/5 和 1/4 谐波分量。同样,合成轴心轨迹尖点明显,VI-1263A/B 测点的图谱也证明了以上推断的正确性。从图10的三维全息谱可以看出,该轴系存在轴系不平衡,不仅有力分量引起的不平衡,而且还有力偶分量存在,在做降振处理时,需考虑整个轴系的振动情况,故考虑采用全息轴系动平衡法。

经过对测点 VI-1260、VI-1261、VI-1262、VI-1263 进行频谱、轴心轨迹、二维全息谱、三维全息谱分析,结合轴系典型故障特征,判断机组存在轴系不平衡和轻微动静部件碰磨,需要对转子做轴系动平衡及轴瓦检查。

5 TC-201机组振动高的解决措施

TC-201 机组汽轮机轴振动测点VI-1262A/B 振动异常,经过精密诊断确定为轴系不平衡,最后决定制定VI-1262轴系在线动平衡方案及解决措施。停机检修,对汽轮轴进行在线动平衡,同时更换VI-1262轴瓦。

5.1 检修方案制定

经过查阅图纸及现场确认,在联轴器两端和中间位置,分别预留24个M16配重螺栓孔,在图11中平衡面A(与小齿轮侧相连的半联轴器径向)、平衡面B(中间轴的圆周方向,已预留平衡孔)、平衡面C(与汽轮机转子相连的半联轴器径向)位置,可以根据轴系振动情况,选取适当位置增加配重,考虑VI-1262A/B振动表现突出,决定首选A平衡面处添加配重进行单面平衡,视效果再定下一步加重方案。

5.2 寻找物理键相

手动电盘车找键相,利用万用表测间隙电压,当表值显示最大值时,确定物理键相的位置。此轴键相位置与VI-1262B 传感器位置重合,用信号笔在轴上作标记,此标记是显示转子物理方位的标记,作为确定加重位置的标准。

5.3 机组在线动平衡

经过现场采集数据分析,综合考虑轴系平衡问题,根据现有振动数据,运用经验公式进行计算。试加重量的计算公式为:

(1)

式中m——试重,g;

M——转子质量,kg;

r——试重安装半径,mm ;

X——初始振幅,μm。

试加重量的角度计算公式为:

β=α+γ-φ+180

(2)

式中α——相位;

β——试重角度;

γ——测振传感器与键相传感器的夹角(以键相传感器为起点,逆转向度量);

图11 VI-1262轴系平衡面位置

φ——滞后角。

在振动相位已知的前提下,试加重量的角度由机械滞后角确定。试重角度β是指:以键相传感器位置为起点,逆转向转过β角度。由以上公式及原始振动相位,并且根据转子及支承情况选定滞后角为45°,计算试重角度。

5.3.1第1次配重(试重)

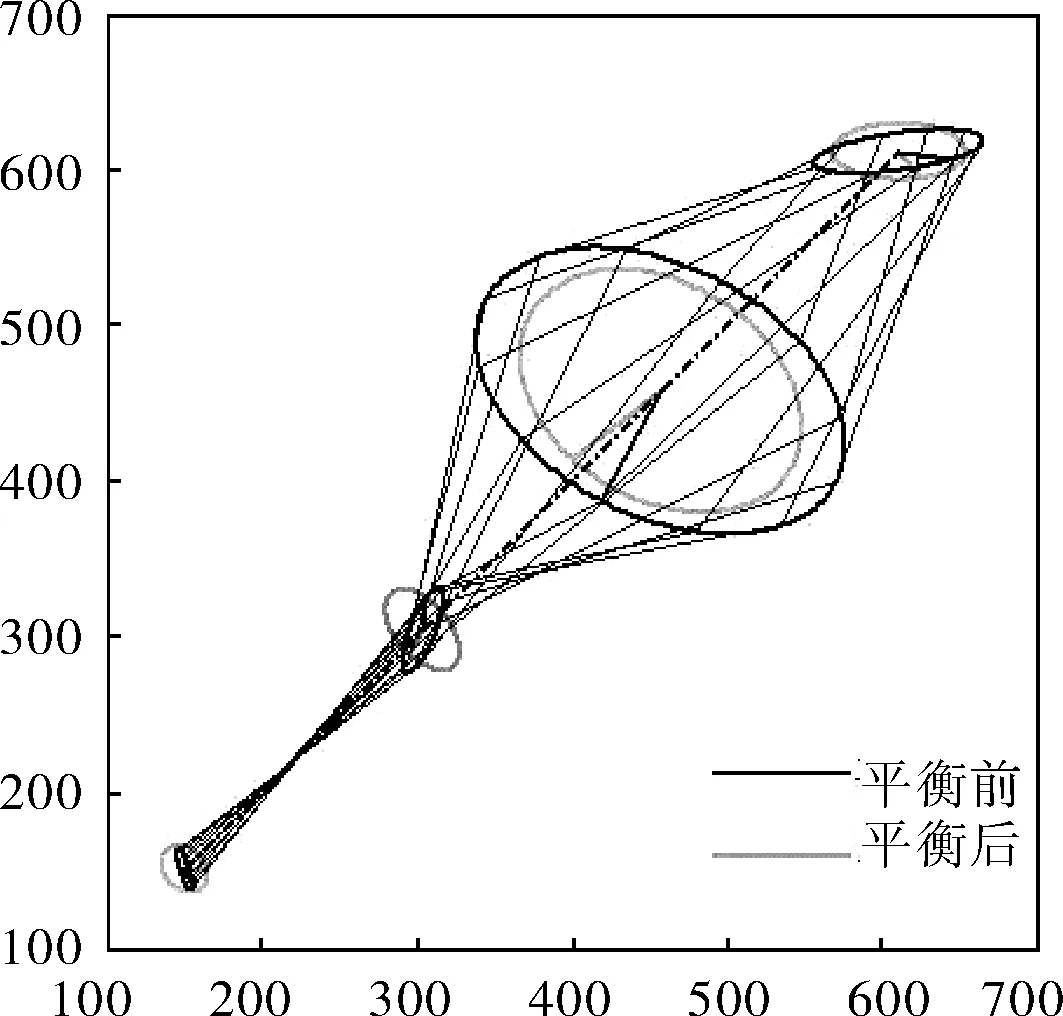

试重加载以后启机,由 500r/min开始升速,发现 VI-1262A/B 的起始振动较大,均有32μm 之多,在一阶临界转速 2 200r/min之前, 随着转速升高,振动幅值和相位均没有大的变化,比较稳定;到达一阶临界时,幅值上升至 40μm 以上;通过二阶临界以后,幅值继续上升,至 4 300r/min时报警,运行3min后,振幅降到警线以下,但仍保持很高的幅值。在工作转速为4 410r/min时,加试重前后各测点振动数据作三维全息谱图如图12所示。

图12 加试重 30g∠0°前后各测点三维全息谱

由图12可以看出,加试后 VI-1262A/B 测点处的振动值比平衡前有所下降,其他测点处变化不大,通过加载试重前后数据计算,进行第2次平衡。

5.3.2第2次配重

根据平衡前后数据进行计算,得第2次加重量为:84g∠325°。综合考虑配重面实际情况,最终定下第2次加重量为:80g∠330°。

经过第2次平衡以后,VI-1262A/B 的振动下降很多,达到理想状态,但是轴系的其他测点的振动幅值升高,尤其是 VI-1261A/B,其值已经接近报警值,所以第2次平衡很好地解决了 VI-1262A/B 测点处的振动,但是振动转移到了轴系的其他测点,所以还应综合分析轴系的其他测点部位。

5.3.3第3次配重

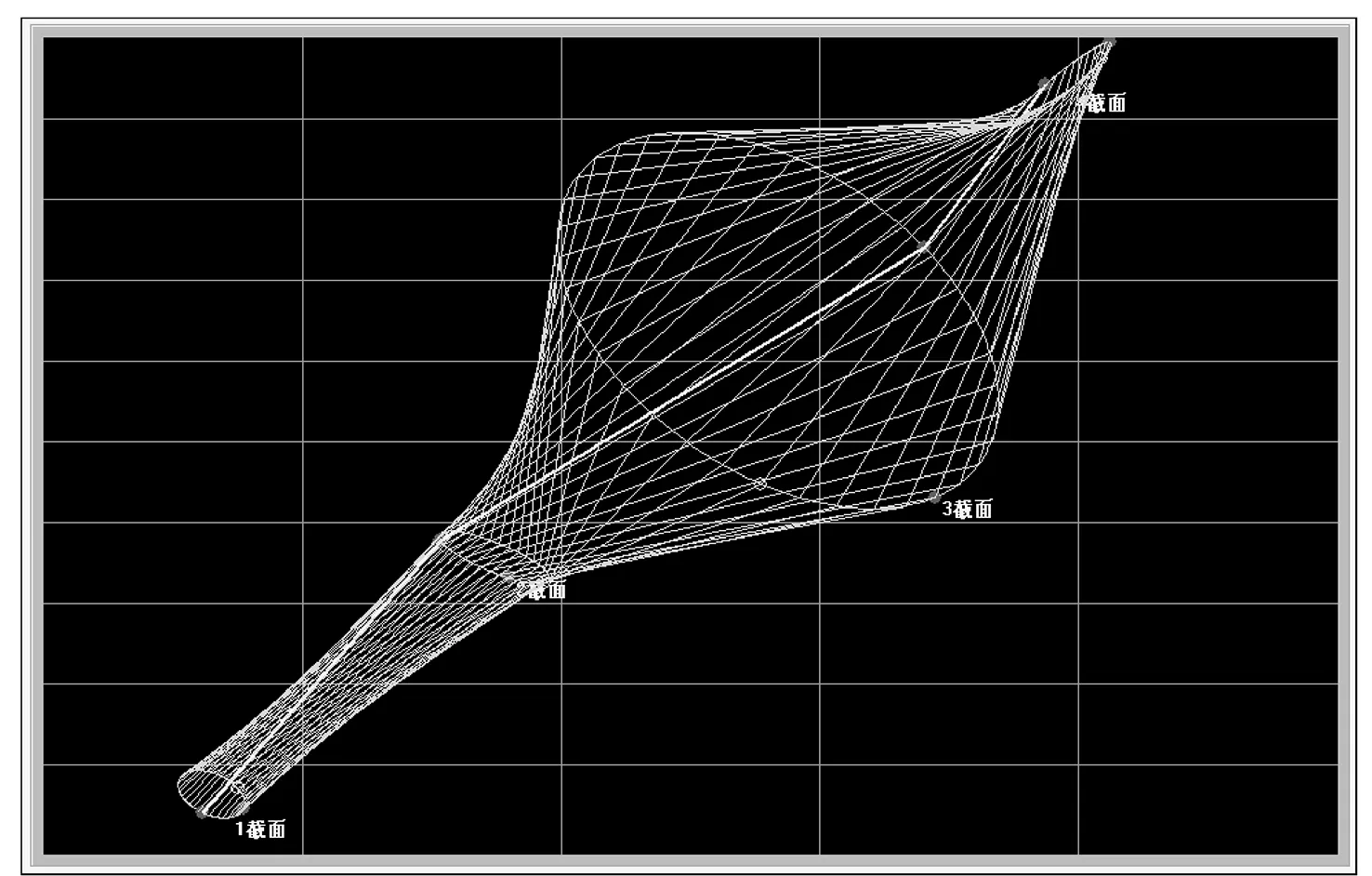

考虑到机组实际运行情况与计算机模拟计算有一定偏差,所以没有在其他多点综合分析研究,而是将在压缩机端加载的 80g∠330°稍作调整,在不至于使 VI-1261A/B 的振动上升很高的基础上,使得VI-1262A/B 测点振动降低。计算加重,并进行优化,最终结果定为:在压缩机端加载60g∠300°,其三维全息谱图如图13所示。

5.3.4机组整体试车

根据分析VI-1262轴瓦存在轻微碰磨的结论,配重后对机组进行了检修,更换了VI-1262轴瓦,并进行严格找正,然后机组整体试车。VI-1262轴系通过在线动平衡试验处理后,振动情况明显改善。动平衡后在启停机过程中,不仅各点振动值没有出现报警现象,而且振动值也有明显降低,尤其VI-1262点特别明显,当转速达到4 410r/min时,VI-1262振动值A为40μm、B为46μm,VI-1261振动值A为50μm、B为35μm;VI-1266A/B、VI-1267A/B振动值均在20μm以下,通过启停机图谱振动对比,在线动平衡效果得到肯定。

图13 加试重 60g∠300°前后各测点三维全息谱

6 结束语

经过对TC-201机组VI-1262轴承振动高的综合分析,以及采取现场动平衡的解决措施,机组振动问题得到有效解决和控制,可以保证机组在启停机过程中不出现报警。同时在整个分析处理过程中,总结了关于大型机组检修、动平衡过程中的注意事项:长轴系机组的检修,不能只对单独部件做动平衡,还要进行整体在线动平衡试验;柔性转子一定要做高速动平衡;增加的配重螺栓要点焊,避免长时间运转脱落;检修时,如果没有安排动平衡试验,转子和联轴器不要清理卫生,否则动平衡会被破坏。

[1] 王江萍.机械设备故障诊断技术及其应用[M].西安:西北工业大学出版社,2001.

[2] 王绍艳.工业汽轮机技术问答[M].北京:化学工业出版社,2008.