相变蓄热在飞行器热控中的应用研究

2018-01-29王领华王海英刘理泽

王领华,刘 欣,王海英,刘理泽

相变蓄热在飞行器热控中的应用研究

王领华,刘 欣,王海英,刘理泽

(中国运载火箭技术研究院研究发展中心,北京,100076)

针对某飞行器内部仪器设备缺乏散热通道,易超出其工作温度范围的问题,设计了一种基于相变储热技术的散热解决方案。首先,设计了一种新型肋片式相变装置,建立其数学模型,对相关参数进行了优化;然后进行了常压下基于定温边界的相变装置性能试验;最后,为评估对流换热引起的试验误差,采用热分析软件Thermal Desktop进行了实时仿真。试验和仿真结果表明,两种结果吻合较好,采用相变蓄热装置后,能够满足舱内设备3000s持续工作且温度不超过50℃的要求,且可以忽略对流换热对试验结果的影响。

相变蓄热;飞行器;热控;应用

0 引 言

随着航空航天技术的不断发展及新的军事和国家战略需求,高超声速飞行器成为各国航天部门研究的热点,同时也是中国新型武器系统和飞行器发展的重点和趋势[1]。飞行器在大气中通常以较高马赫数的速度飞行,经受严酷的气动加热作用,进入结构内的热流密度十分巨大。同时飞行器外表面常采用低热导率的热防护结构,舱内设备热量没有排散通道,容易造成舱内高热流密度设备温度超出工作温度范围,引起设备失效。

相变材料是一种以潜热形式储存和释放能量的材料,具有潜热大、质量轻、可靠性高和可多次重复使用等优点,尤其适合于飞行时间较短的飞行器舱内设备热控设计[2,3]。Humphrise W R等[3]对相变蓄热材料在航空航天方面应用进行了研究,提出了相变蓄热装置优化设计方法。周建辉等[4]对相变蓄热数值计算方法进行了研究,并利用焓法建立了贮能装置数学模型;菅鲁京等[5]针对卫星热控需求,建立了系统物理模型,分析了传热性能,为卫星热控设计提供了依据;吕敏辉等[6]对铝制肋片式相变装置中的储热、放热过程材料的熔化和凝固过程进行了试验研究,获得了热流体入口温度、流量对材料储/放热速率的影响。

本文以飞行器内部某安装板总热耗为195 W的4台易超温设备为例,提出了一种基于新型相变蓄热装置的温度控制解决方案,利用相变蓄热装置吸收并储存设备产热,实现舱内设备的温度控制,并通过试验与仿真相结合的方式,对其性能进行了验证。该方案对解决飞行器舱内设备易于超温的问题有很好的借鉴意义,并适用于短时飞行的武器或运载器的舱内设备热控系统设计[7,8]。

1 相变蓄热方案设计

1.1 问题描述

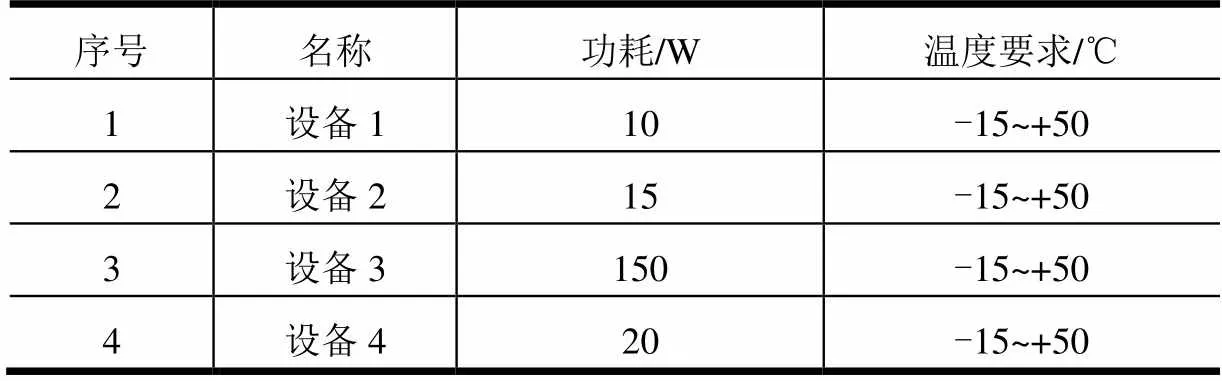

某飞行器运行时长约3 000 s,受气动加热影响,结构内壁面温度较高,向舱内辐射,飞行器外表面包覆低导热率防热材料,舱内设备热量无法排散,造成舱内某设备安装板上布局的4台热容小、热耗较大的设备出现超温现象。安装板上4台设备热耗及温度要求参见表1,各设备在安装板上布局示意如图1所示。

表1 某安装板上4台设备参数

图1 安装板上设备布局

1.2 热设计

飞行器受质量限制,舱内设备安装板采用导热率较差的轻质蜂窝板结构,因此针对飞行器飞行时间短、散热难的特点,要解决安装板上设备超温问题,需要重点考虑设备热量的传输和存储两个方面的因素[9]。

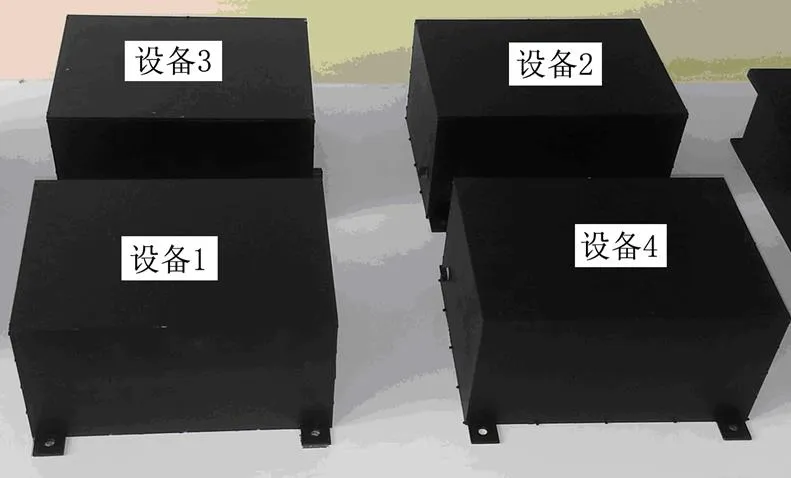

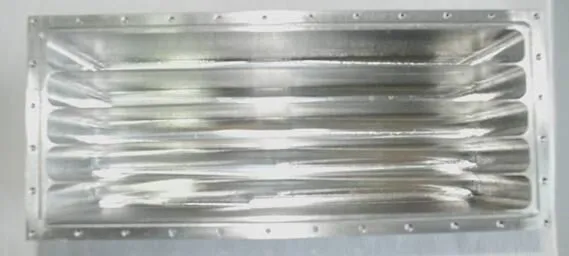

本文为实现发热设备热量的高效传输,充分采用了高导热热管,将热管预埋到设备安装板内部,预埋热管的两侧与蜂窝板盖板充分贴合,便于设备热量及时通过热管进行传输;为实现热量的存储,设计了一种新型肋片式相变蓄热装置,肋片交错布置,弥补了相变材料(正十八烷)导热率低的不足,并将相变蓄热装置固定于设备安装板的上表面且分别位于预埋热管两端的正上方,用于吸收和存储预埋热管传递的热量,从而实现飞行器舱内设备的温控要求。相变蓄热方案构成示意如图2所示,相变蓄热装置结构示意如图3所示。

图2 相变蓄热方案构成

a)相变装置底部充装相变材料结构

b)相变装置上部盖板结构

图3 相变蓄热装置结构

2 相变传热机理研究

本文设计的新型肋片式相变蓄热装置通过肋片的优化布置大大改善了相变材料导热率低的不足,能够充分利用石蜡较大的相变潜热吸收和存储电子设备的发热量,并具有重量轻、等效导热率高等特点,因此在飞行器舱内设备热控系统设计中具有广阔的应用前景[10]。为了更好地验证相变蓄热方案的合理性,获得相变蓄热装置的控温效果,建立了相变蓄热装置数学模型,并对相变蓄热方案进行了试验验证和仿真分析。

肋片式相变蓄热装置传热数学模型主要包括相变蓄热装置容量计算数学模型和肋片参数计算数学模型两部分。

a)相变装置容量计算数学模型。

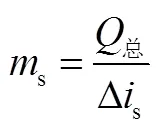

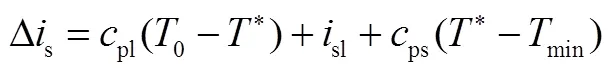

相变蓄热装置的大小与设备发热量、工作时长、贮能材料相变潜热以及系统的隔热情况有关。目前常用的设计方法是采用近似方法和某些经验准则。由经验准则可得相变蓄热装置中相变材料的质量计算公式为

其中,

相变蓄热装置容积计算公式如下:

式中s为相变蓄热装置的容积;s为相变材料的质量;s为相变材料的密度;为相变蓄热装置的空隙率(液体系统=0,PCM装置=0.2~0.4)。正十八烷密度为814 kg/m3,发生固-液相变体积变化较小,孔隙率可以近似取0,由公式(3)可得,相变装置总容积为2.95×10-3m3。

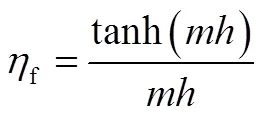

b)肋片参数计算模型。

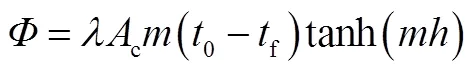

为了方便计算肋片效率,假设肋片由一端至另一端沿高度方向单向传热。肋片效率表示肋片实际散热量与理想情况(即假定肋片材料的导热系数为无限大,肋片上任一点温度均等于肋根温度)下散热量0之比,即f=/0,对于等截面矩形肋,其理想散热量为0=f(0-f),其中为相变材料与肋片间的对流换热系数,f=为肋表面积,为肋高,为肋截面的周长。由导热微分方程和边界条件:

可得肋片的传热量:

则可知肋片效率表达式为

由式(5)可以变形得到:

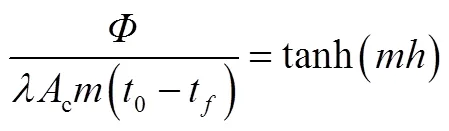

由(7)可以得到当=3时,取最大。可见工程设计中,肋片高度应小于等于3/,继续增加高度,不会明显增加散热量,反而会造成质量、体积增加和材料浪费。考虑到相变蓄热装置选用铝合金材质,导热率较高,同时相变材料自身黏度大、流动弱,相变材料与肋片间对流换热系数较小,则由公式(6)知,取值较小;由=3/知,取值可以较大,但考虑到相变材料导热率低的特点,取值影响相变装置热扩散速率,因此综合考虑多种因素,本文所设计的相变蓄热装置主要参数取值如表2所示。

表2 相变装置设计参数

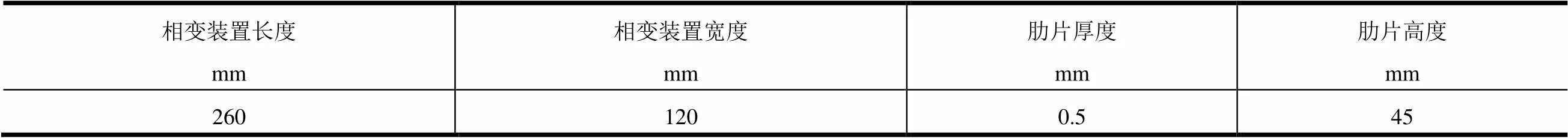

3 温度测试试验

试验在水平测试台上完成,以减小重力作用对热管传热的影响,并尽量真实模拟飞行器舱内设备的环境条件、工作模式及热耗。主要试验系统由相变蓄热组件(包括相变蓄热装置、蜂窝板和电子设备等)、测温系统(包括热电偶、热敏电阻)、电源加热系统(包括电源、导线等)、环境模拟系统等组成,其中环境模拟系统主要采用在铝制外罩表面粘贴电加热片的方式,通过加热片及外罩表面温度测点的闭环控温模拟飞行器飞行过程中内壁面温度变化规律,从而尽量真实地模拟安装板上各设备的环境条件。单个试验系统的组成及相互间连接关系如图4所示。

图4 相变蓄热组件温度测试试验系统

为保障设备热量能够及时传输到相变蓄热装置中,并通过相变蓄热装置实现热量的收集和存储,在电子设备、相变装置等底面与安装板之间均涂覆导热硅脂,增强导热。为减小周围环境对相蓄热组件传热的影响,将相变蓄热组件放置在隔热垫上,并在控温外罩表面包覆隔热毡,营造相对稳定的环境条件,避免强迫对流换热的发生。试验现场实物照片见图5。

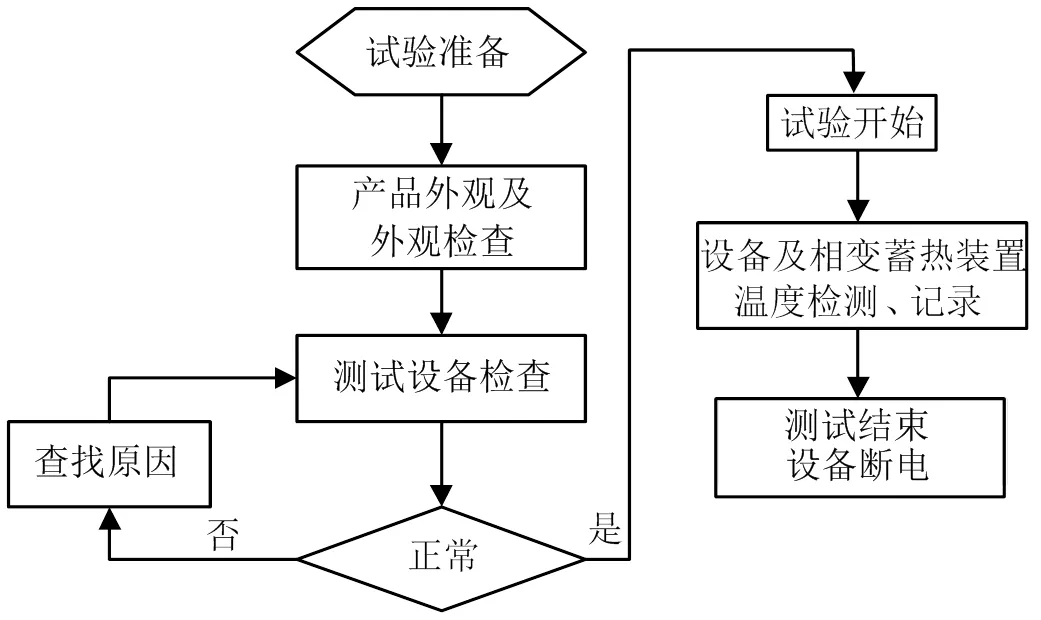

相变蓄热组件温度测试试验流程如图6所示,针对采用相变蓄热装置后安装板上各设备温度变化情况进行测试。考虑到周围环境对流换热的影响,采用多次测量取平均值的方法进行试验结果处理,为避免设备温度过高,造成设备工作异常,需要时刻监视温度测试仪的数值变化,避免设备温度超出50 ℃。

图5 试验现场实物照片

图6 相变蓄热组件测试试验流程

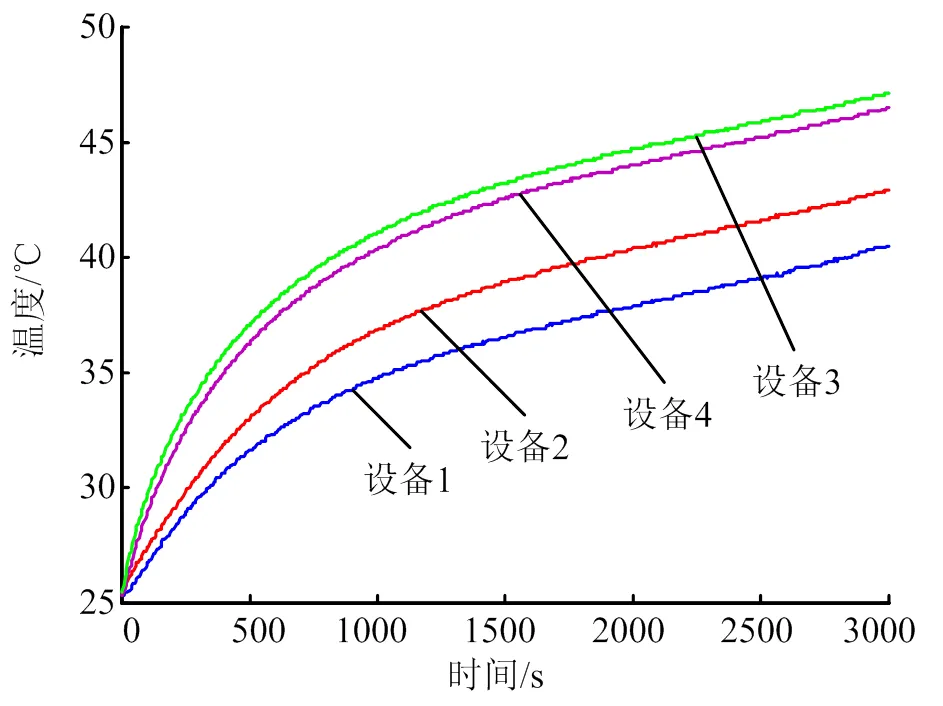

根据图6所示的试验流程进行了试验,得到了安装板上4台设备的温度变化规律,各设备温度测试结果如图7所示。图7中的曲线完整表示了从测量起始到试验结束整个过程中测温点的温度变化曲线,通过测得的试验数据,飞行结束时刻设备3温度最高达 46.5 ℃,设备1温度最低为40.2 ℃,因此可以得出采用相变蓄热装置后能够保证飞行器舱内安装板上各设备温度在3 000 s内不超过50 ℃,并有一定温度余量。

图7 安装板上4台设备的温度变化曲线

由图7可知,采用新型肋片式相变蓄热装置进行飞行器舱内设备温控的试验结果与仿真结果基本吻合,表明试验结果可信。由于相变材料导热率低,以及相变蓄热装置与设备安装面间存在接触热阻等均影响它的热量收集和存储性能,因此为更好地发挥相变蓄热装置的热量存储性能,可采用肋片式相变装置进行导热强化,并采用导热填料进一步减小界面热阻[11]。

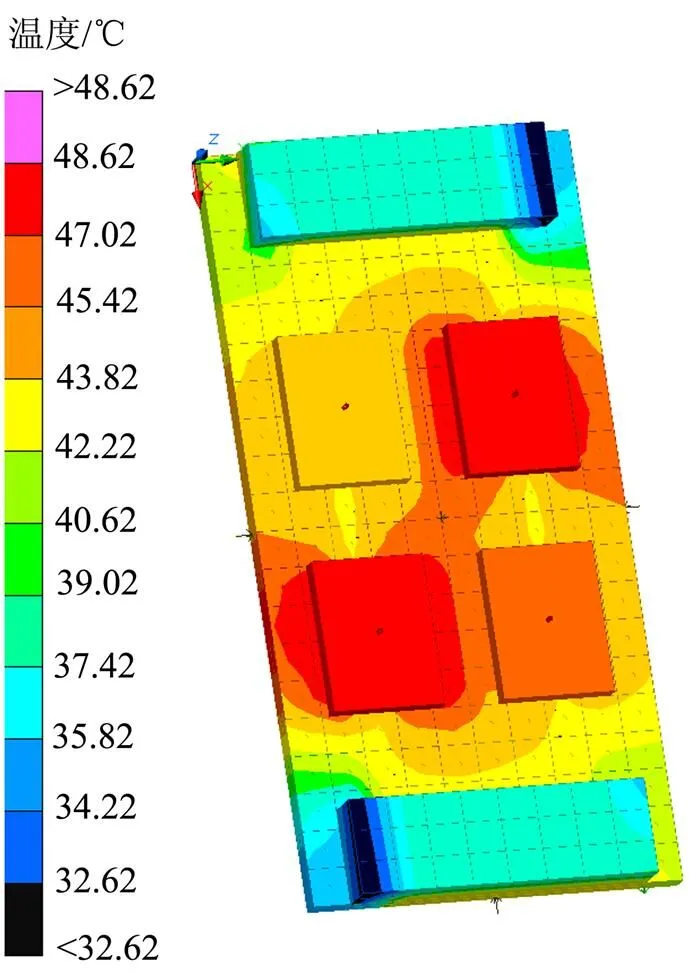

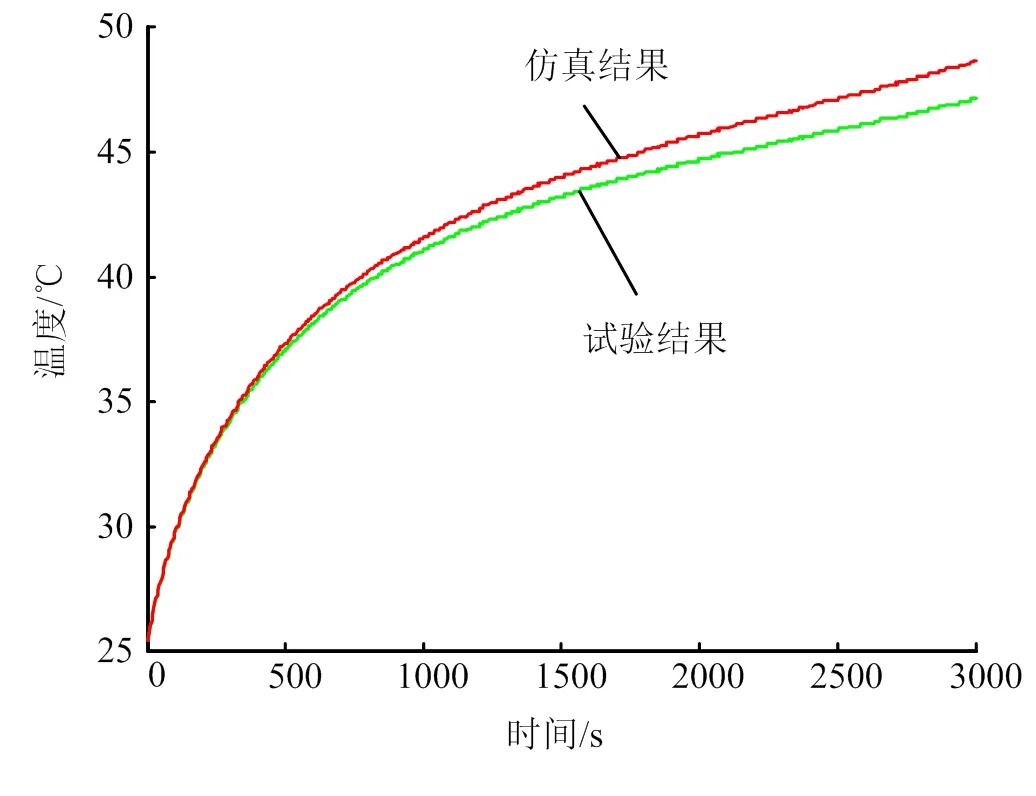

由于温度测试试验在常压下完成,受外界对流换热及边界温度模拟精度等因素影响,不可避免地会产生测量误差,为了对测试结果进行验证,本文利用Thermal Desktop热分析软件对采用相变蓄热组件后安装板上各温度变化情况进行了仿真计算,并就高温设备3的温度与试验结果进行了对比,仿真结果与试验结果相差1.5 ℃,即对流换热对试验结果的影响可以忽略。飞行结束时刻安装板上各设备温度云图如图8a所示,设备3试验结果与仿真结果对比如图8b所示。

a)飞行结束时刻各设备温度云图

b)设备3仿真结果与试验结果对比

续图8

4 结 论

为了解决飞行器舱内设备散热难、易于超温的问题,研究了一种基于相变蓄热技术的热控设计方案。采用热管实现蜂窝安装板上发热设备的热量快速传输,并利用相变蓄热装置实现热量的收集和存储,从而满足设备控温要求。通过数值计算、试验验证及仿真分析,结果显示新型肋片式相变蓄热装置可以很好地实现发热设备的热量收集与存储,保证飞行任务期间(时长3 000 s)各设备温度不超过50 ℃,满足设备工作温度指标要求。基于相变蓄热技术的热控方案对于短时飞行的导弹武器和运载器等舱内设备热控系统设计具有很好的借鉴意义,并可进一步推动热控领域对新型相变蓄热装置的探索。

[1] 杨驰, 刘连元. 高超声速飞行器热防护材料技术需求及展望[C]. 厦门:第十八届全国复合材料学术会议论文集, 2013.

[2] 宋健, 陈磊, 李效军. 微胶囊化技术及应用[M]. 北京: 化学工业出版社, 2001.

[3] 赵朝义, 袁修干. 一种用于出舱活动的相变储热/辐射器式热沉[J]. 中国空间科学技术, 1998, 10(5): 38-39.

[4] Humphries W R, Griggs E I. A design handbook for phase change thermal control and energy storage devices[M]. New York: NASA Scientific and Technical Information Office, 1977.

[5] 周建辉, 郑洪涛, 谭智勇. 相变贮能装置的热设计[J]. 应用能源技术, 2003, 83(5): 9-11.

[6] 菅鲁京, 宁献文, 张加迅. 固-液相变装置传热性能数值计算研究[J]. 航天器环境工程, 2008, 25(5): 452-454.

[7] 吕敏辉, 凌祥. 肋板式相变蓄热器蓄热性能的试验研究[J]. 流体机械, 2009, 37(2): 65-68.

[8] Liu M, Saman W, Bruno F. Review on storage materials and thermal performance enhancement techniques for high temperature phase change thermal storage systems[J]. Renewable & Sustainable Energy Reviews, 2012, 16(4): 2118-2132.

[9] Zalba B, Marin J M, Cabeza L F, et al. Review on thermal energy storage with phase change: materials, heat transfer analysis and application[J]. Applied Thermal Engineering, 2003, 23(3): 251-283.

[10] Sheffield J W, Wen C. Phase change material for spacecraft thermal management[R]. ADA224865, 1990.

[11] 吴斌, 邢玉明. 移动电子设备相变热控单元热性能的数值仿真[J]. 北京航空航天大学学报, 2010, 36(11): 1330-1334.

Study of the Technique of Phase Change Thermal Storage Applied in Aircraft Thermal Control System

Wang Ling-hua, Liu Xin, Wang Hai-ying, Liu Li-ze

(R&D Center, China Academy of Launch Vechicle Technology, Beijing, 100076)

In order to solve the heat dissipation and overheating of electronic equipments, a thermal solution based on phase change heat storage technology is designed. Firstly, a new type of fin-type phase change device is designed and a mathematical model of phase change heat transfer device is established. The relevant parameters of phase change thermal storage device were optimized. Then, under the atmospheric pressure and constant temperature environmental conditions, the test of temperature measurement and the model simulation analysis using Thermal Desktop software are carried out. The test and simulation results are basically consistent. The results show that the phase change thermal storage device can continue to work 3000s, and make sure that the temperature does not exceed 50℃. The effect of convective heat transfer on the test results is negligible.

Change thermal storage; Aircraft; Thermal control system; Application

1004-7182(2017)06-0088-05

10.7654/j.issn.1004-7182.20170619

V41

A

2016-08-22;

2017-06-25

王领华(1987-),男,工程师,主要研究方向为航天器热控制技术