双筒液压减振器注油量计算平台的开发

2018-01-27叶万权杨礼康王山虎

叶万权,杨礼康,王山虎

(1.浙江科技学院 机械与汽车工程学院,杭州 310023;2.浙江路得坦摩汽车部件股份有限公司,浙江 湖州 313300)

减振器是汽车悬架的重要组成部件,其工作性能将直接对汽车的乘用舒适性和操纵稳定性造成影响[1]。对于液压减振器,内部注油量的多少将直接影响其工作性能及使用寿命[2-3]。因此,对减振器注油量进行合理计算很有必要。目前对这部分研究得较少,且大多只停留在理论研究,也无友好人机界面系统的开发[4-5];现阶段很多减振器厂家都根据经验进行油量添加,虽有些企业运用一些计算方法,但计算误差普遍较大,致使减振器出现空程、寿命短等问题,并没有太大的实际作用[6-7]。本研究根据实际经验,并结合相关油量计算理论,建立了一套液压减振器油量计算方法。在此基础上,为了便于使用,利用MATLAB软件搭建了一套注油量计算平台,使计算和操作更加方便[8-10]。

1 液压减振器整体结构

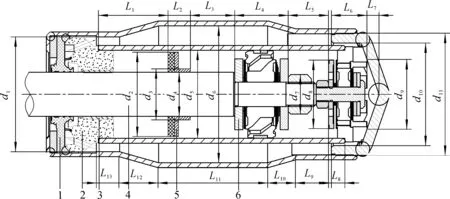

液压减振器虽然整体结构并不十分复杂,但由于影响其阻尼特性的零部件比较多,所以在考虑其综合性能时,又变得相对复杂[8-10]。同样,在考虑减振器注油量时,为了保证减振器工作性能,使所注油量更加合理精确,需要考虑的零部件结构也就相对较多。普通双筒液压减振器活塞杆压缩至最低位时的整体结构如图1所示。图1在详细展示其整体结构的同时,还列出了减振器各部分的长度范围,以便于后期计算模型的搭建[11]。

1—油封;2—导向器;3—轴承套;4—活塞杆;5—限位器;6—限位片。图1 减振器整体结构Fig.1 Overall structure of shock absorber

2 减振器油量计算方程的推导

以企业实际运用及减振器划分的结构为依据,在充分考虑双筒液压减振器各部分结构和尺寸后,设定油量精确计算模型。当活塞杆处于最低端时,分步计算如下。

减振器内油缸总体积求取。第1步,计算活塞杆腔内工作缸体积V1:

(1)

式(1)中:d1为减振器活塞杆端外筒内径;d2为缓冲块直径;d4为活塞杆外径;d5为工作缸内径;L1为缓冲块左端面至工作缸左端面的长度;L3为限位器和限位片之间的长度;L2为缓冲块和限位器叠加长度。

第2步,计算活塞腔工作缸内螺母与缸间隙体积V2:

(2)

式(2)中:d7为活塞螺母直径;L5为活塞螺母间隙长度。

第3步,再对活塞腔内工作缸与底阀的间隙体积V3进行计算:

(3)

式(3)中:d8为阀片限位器直径;L8为底阀间隙长度。

第4步,计算底盖间隙的体积V4:

(4)

式(4)中:d9为底座内直径;L7为底盖间隙高度。

第5步,对底盖与内油缸间隙体积V5进行计算:

(5)

从以上计算可以求得内油缸总体积Vi为:

Vi=V1+V2+V3+V4+V5。

(6)

由此获得双筒液压减振器内油缸总体积。

对减振器外筒体积进行计算,具体计算方式与步骤与内油缸相似,式(7)~(11)分别为外筒下部直段部分体积V6、外筒下部扩口部分体积V7、外筒中部直段部分体积V8、外筒上部缩口部分体积V9、外筒上部直段部分体积V10的计算公式。

(7)

(8)

(9)

(10)

(11)

式(7)~(11)中:d11也为外筒内径,但根据外筒有无扩孔而与d6的大小有所不同,当外筒不扩孔时,两者相等,当外筒扩孔时,d6要大于d11;L9~L13为外筒各段长度;R1为外筒因扩孔而产生的大内孔半径;r1为外筒前段内孔半径;r6为外筒后段内孔半径。

从而获得减振器外筒总体积Vo为:

Vo=V6+V7+V8+V9+V10。

对于轴承套及油封间隙占有体积V11,一般根据实际情况进行设定,从而可以计算获得整体体积为:

Vw=Vi+Vo+V11。

此外,还需要考虑活塞杆行程体积,具体计算方法如下:

(12)

式(12)中:L14为活塞杆运动行程。由于减振器有充气和不充气之分,所以空气压缩比也就不同,在此设定空气压缩比为W,由于空气压缩比与减振器有杆腔内活塞杆体积大小有关,可根据活塞杆直径和其进入工作缸体的极限长度(即减振器行程)进行相应的设定。此外,空气压缩比还受到减振器油封受压程度的影响,一般将空气压缩比的数值设置在2~3。当空气压缩比的数值超过3时,减振器压缩到末端时压强将急剧变大,油封将因无法承受如此大的压强而受到损坏。结合式(12)可推导出空气量体积V13:

根据以上公式推导和计算,最终获得液压减振器注油量V为:

V=Vw-V13。

3 软件计算平台的构建

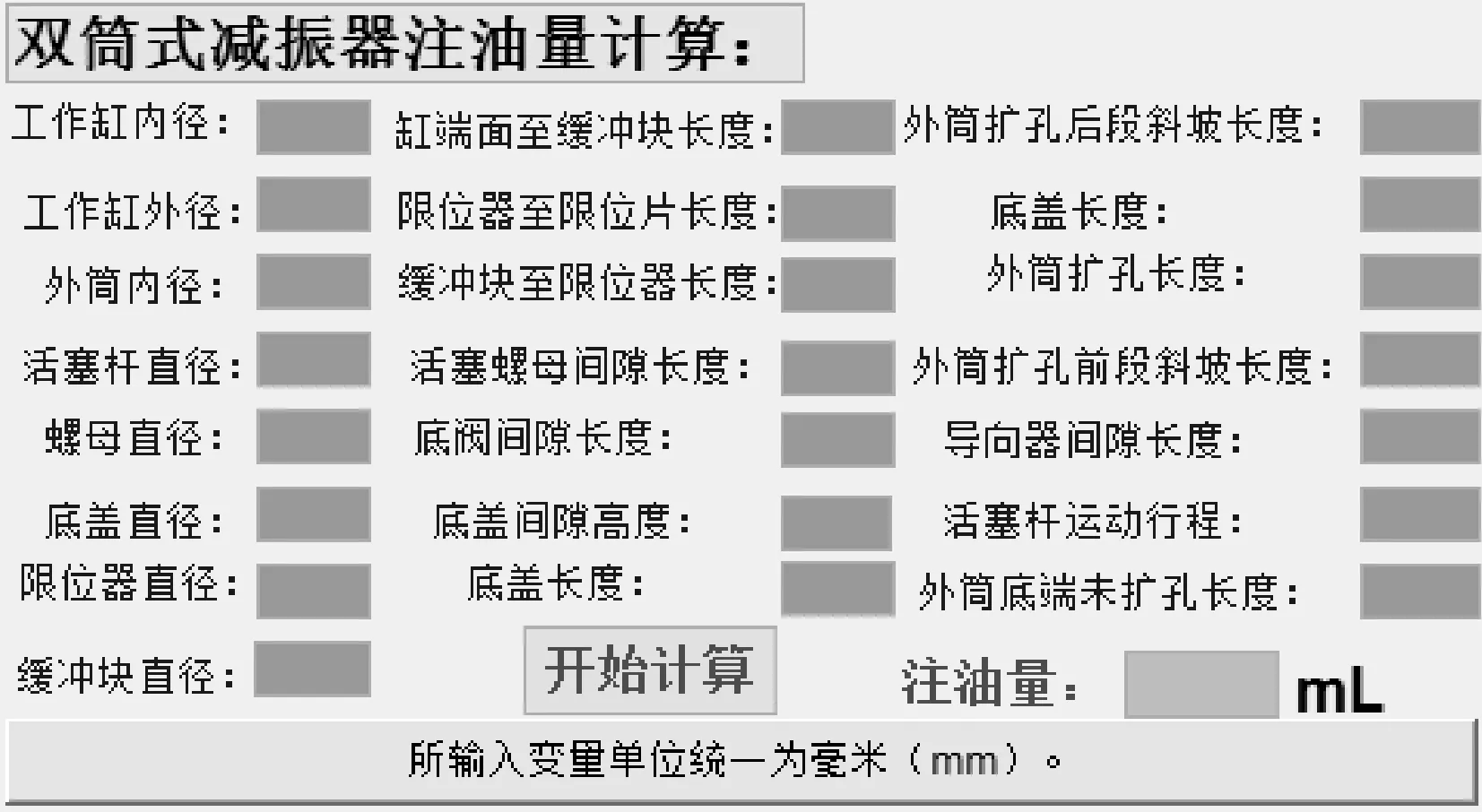

为了能够更加方便地使用这套理论模型进行注油量计算,在此基础上进行软件平台开发[12]。应用MATLAB软件强大的数学计算功能及面向对象技术的GUI模块,将所设计的注油量计算方法编入软件程序,并在GUI模块中设计简洁的应用窗口:即通过简单的变量输入,经后台程序运算直接在窗口上显示注油量结果[13]。

图2 减振器注油量计算窗口Fig.2 Calculation window for oiling mass of shock absorber

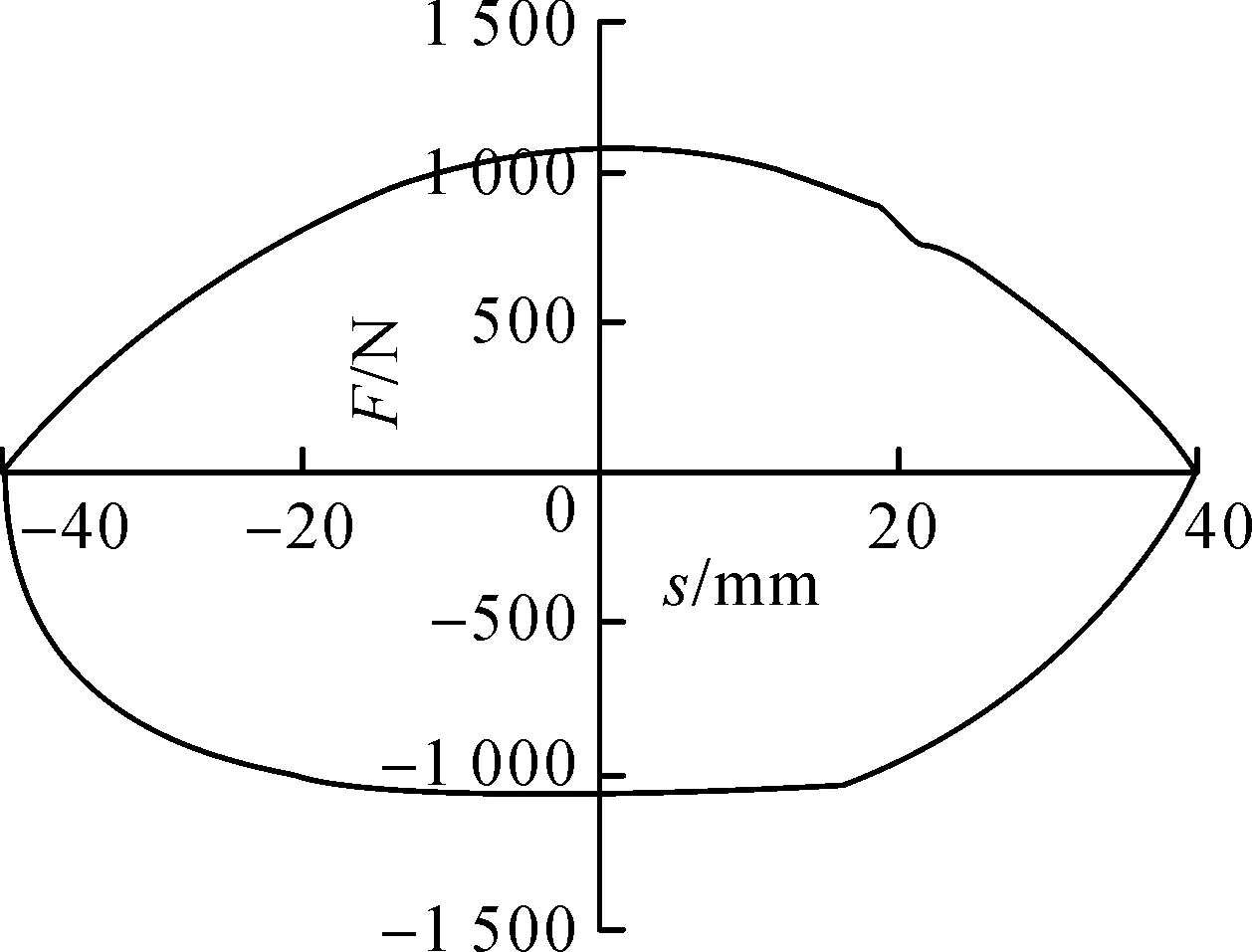

由于GUI模块能给出一个效率高、更便捷的集成化环境,因此在设计窗口时,它能够提供界面外观等方面的设置方法[14-15]。同时,设计好的界面将保存在FIG文件中并生成一个M代码文件,经编写调试最终生成exe文件,以便于运行打开及操作运算[16]。普通双筒液压减振器的注油量计算窗口如图2所示。从图2可知,通过输入模块计算所需要的该型号减振器的各个变量值,然后点击运算,即可在窗口处显示出其所需的减振油量。整个计算过程在MATLAB环境下完成,操作简便。同时,对该计算结果进行实际验证。采用某企业现有威巴克产品SKN8367型液压减振器进行实际运用,其中活塞杆直径为12 mm,工作缸内径为30 mm,外径为32.4 mm,贮油筒内径为42 mm,外径为45 mm。输入各变量值并经过计算得到注油量约为246 mL,以此油量注入到该型号减振器中,并放于MTS849型示功机上测试(图3),获得实际测试示功图(图4)。从图4中可以看出,示功图曲线饱满,无畸形、无空程等现象。验证结果表明,该平台油量计算准确,符合实际运用要求。

图3 减振器试验过程Fig.3 Test process of shock absorber

图4 减振器试验示功图Fig.4 Test dynamometer of shock absorber

4 结 论

本研究根据减振器实际工作情况建立双筒液压减振器油量计算模型,并应用MATLAB软件的GUI模块建立油量计算操作平台,再采用实际型号减振器进行试验验证,从而证明了计算结果的准确性。该平台可作为双筒液压减振器开发过程中的辅助工具,因此具有运用价值。

[1] LEE C T,MOON B Y.Simulation and experimental validation of vehicle dynamic characteristics for displacement sensitive shock absorber using fluid-flow modeling[J].Mechanical Systems and Signal Processing,2006,20(2):373.

[2] 杨茂举,方文强,邹其东,等.汽车悬架用双筒油压减振器注油量分析计算[J].机床与液压,2012,40(20):74.

[3] 郑松林,王烁,冯金芝,等.多轴载荷作用下减振器耐久性试验载荷谱编制[J].中国机械工程,2017,21(28):1.

[4] 任政.试论筒式减振器注油量设计计算[J].中国新技术新产品,2013(10):149.

[5] 王樊康,华春蓉,闫兵,等.某航空发动机扭振减振器失效机理分析[J]. 机械科学与技术,2017(11):1.

[6] 王三槐,樊友权,刘能文,等.铁路机车车辆油压减振器注油量的计算[J].电力机车与城轨车辆,2005,28(3):29.

[7] 雷先华,罗斐,宋鹏.自供能电流变弹性体减振器的设计与特性分析[J].机电工程技术,2017,46(9):11.

[8] 吴建斌,李人宪,段艳文.高速列车减振器结构参数对性能的影响分析[J].交通运输工程与信息学报,2015,13(3):70.

[9] 吴建斌.液压减振器结构参数对性能的影响[D].成都:西南交通大学,2015.

[10] 樊友权.机车车辆减振器阻尼系统及关键部件失效研究[D].成都:西南交通大学,2014.

[11] 刘畅.轨道车辆油压减振器注油量的分析计算[J].现代制造技术与装备,2017,246(5):39.

[12] 李京秀,张薇娟.基于MATLAB GUI可视化电路计算平台的开发[J].武汉理工大学学报,2010,32(14):162.

[13] 谢丽蓉.基于Matlab/GUI异步电动机人机界面设计[J].实验技术与管理,2014,31(8):50.

[14] 张鸣,闫红梅.基于MatlabGUI的信号与系统实验平台设计[J].实验技术与管理,2016,33(1):100.

[15] 王兆文,李浩,黄都,等.基于Matlab/GUI的汽油机缸内直接喷雾图像处理方法[J].农业机械学报,2013,44(9):19.

[16] 李宝方,邢玉清.基于MATLABGUI的数字图像处理仿真系统设计[J].计算机与数字工程,2014,42(11):2177.