桐子林水电站调速器典型缺陷分析

2018-01-26杨建伟王郧中

杨建伟,廖 润,王郧中

(雅砻江流域水电开发有限公司二滩水力发电厂,四川 攀枝花 617000)

1 桐子林水电站调速器机械部分简介

桐子林水电站位于四川省攀枝花市,为雅砻江流域最末一个梯级电站,共装设4台单机容量150 MW的轴流转桨式机组。桐子林水电站调速器机械部分主要由机械液压控制系统、油压装置、接力器组成。其中,接力器布置在水车室;油压装置回油箱及压油泵布置在高程996.2 m的水轮机层;压力油罐、压力气罐及事故油罐布置在高程为1 003.4 m的发电机层;机械液压控制部分安装固定于回油箱上。

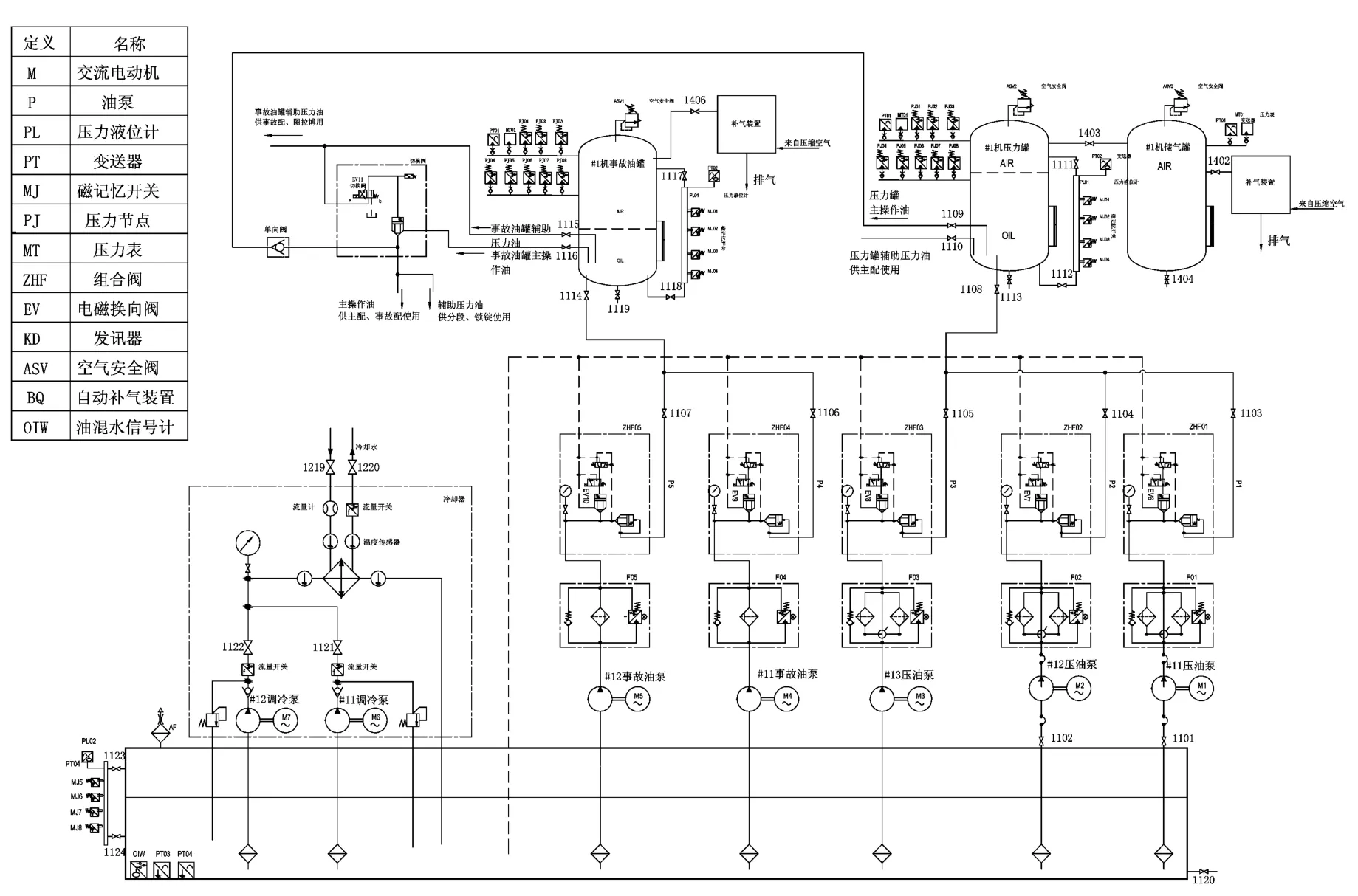

调速器液压控制系统主要可以分为以下几个部分:油过滤器、导叶接力器及其控制部分、桨叶接力器及其控制部分、事故配压阀、分段关闭装置、机械过速保护装置,详见图1;油压装置主要由压力油罐、压力气罐、事故油罐、主油泵、辅助油泵、事故油泵、压力油罐/事故油罐出口切换阀、回油箱及其冷却系统组成,详见图2。

图1 调速器液压系统原理图

2 调速器典型液压故障及原因分析

2.1 1号机桨叶控制系统故障

2.1.1 异常现象

1号机停机状态下发现桨叶状态无法维持稳定,故障现象表现为:在自动控制模式下,桨叶开度从启动角缓慢打开,超过调节死区后受系统调节回关,并呈周期性往复发生,桨叶接力器调节过程中伴随着桨叶关腔管路有明显的抖动;现场切为手动控制后,故障消失,但桨叶主配依旧往复抽动,抽动幅度减小,频率升高,桨叶开腔有热油通过。查询监控数据发现从2016年03月25日开始,1号机桨叶存在自动往开方向偏移的现象,该现象并非一直存在,为间歇性的。

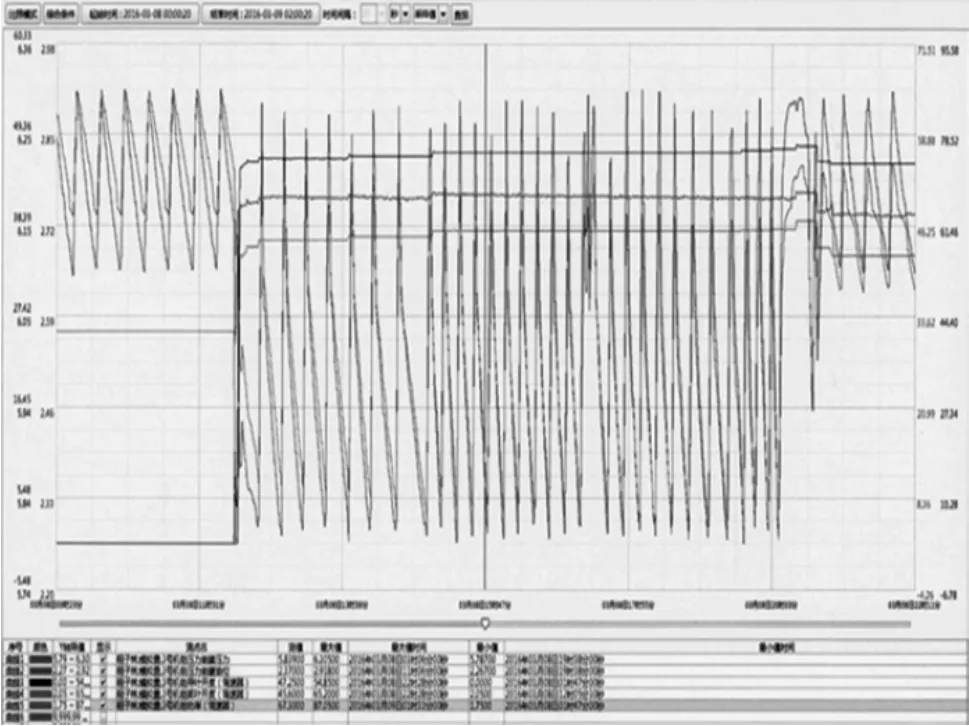

同时取1、2、4号机组油压装置压力油罐压力数据和油泵启停事件,油罐油泵启停情况为:正常时,泵启动——运行约3 min后停止,间隔13~23 min泵启动;当1号机桨叶抽动时,泵启动——运行约5 min后停止,间隔5~10 min泵启动,系统耗油量明显增加。

2.1.2 原因分析

1号机桨叶自动往开方向偏移,最可能的原因为桨叶主配电气零位偏移,桐子林水电站桨叶控制系统在自动控制模式下设置有1%的开度死区,而手动模式下未设置死区,这也能解释在自动模式下抖动频率较小而幅度大,在手动模式下频率升高幅度减小。现场对1号机桨叶主配电气零位1、2检查,发现1号主配位置传感器反馈值与实际值不同,将1号机桨叶主配1、2号主配位置传感器接线对调,在当前1号主配位置传感器工作情况下进行手动增、减桨叶开度、桨叶自动、桨叶副环试验均正常,桨叶开度无偏移现象;在机组并网带稳定负荷情况下观察,在1号主配位置传感器工作时桨叶开度稳定无偏移现象,桨叶主配抽动、管路剧烈振动现象消除。因此基本确定1号机组桨叶抽动是由于桨叶主配1号主配位置传感器故障引起。

2.2 3号机桨叶控制系统故障

2.2.1 异常现象

2016年 3 月 8 日 11:00~21:00,3号机带100 MW固定负荷,3号机油压装置压力油罐压力下降过快,辅助油泵启动后仍不足以补充用油,导致压力继续下降至5.8 MPa启动主油泵,辅助油泵和主油泵同时运行将压力油罐压力打至6.3 MPa后停泵。在此期间,导叶、桨叶开度和机组负荷基本没有变化,但因用油量较大,致使辅助油泵和主油泵频繁启动。据运行人员统计,2016年4月2日、4月5日、4月7日、4月11日、4月12日、5月10日均发生过与3月8日情况相同的辅助油泵与主油泵频繁启动的异常现象。

根据现场工作人员长期观察,获取以下信息:

(1)3号机带50~140 MW负荷区间不同工况下均发生过辅助油泵与主油泵频繁启动的异常现象;

(2)异常现象发生时,3号机桨叶接力器开腔油管温度明显高于关腔油管温度;

(3)异常现象发生时,受油器漏油量与正常状态下相比大大增加,受油器上、下油箱排油管温度均较高;

(4)异常现象出现多发生于开桨叶操作增加负荷时;异常现象消失多发生于关桨叶操作减小负荷时;

(5)异常现象发生时,运行人员手动干预,先执行小幅度增负荷操作,再执行小幅度减负荷操作,能消除本次异常现象(有时执行一次即可,有时需执行多次);

(6)异常现象发生时,导叶开度及桨叶开度均稳定无波动,主配压阀回复杆也未出现抽动;

(7)故障多发生于小负荷调节过程中。

2.2.2 原因分析

3号机调速器油压装置压油泵发生频繁启动异常现象时,本质是调速系统油耗增加,且辅助油泵输油量不足以维持系统油耗,待系统压力持续降低至主油泵启动,才能恢复系统压力。根据调速系统液压回路原理,判定系统油耗主要通路为:油泵及出口组合阀→压力油罐→桨叶主配压阀→桨叶开腔操作油管→受油器下浮动瓦→受油器上下油箱回油管,结合观察到的现象和特征,分析异常现象可能与桨叶主配压阀、受油器及浮动瓦等设备有关。

异常现象发生时,桨叶开腔操作油管有热油通过,而桨叶关腔操作油管无明显热油。通过迹象,说明桨叶主配压阀阀芯处于某一偏开位置,可能存在的问题有电气零位偏移、桨叶主配阀芯卡涩、受油器漏油量过大。

按照1号机组的处理经验,首先对电气零位及主配阀芯位置传感器进行检查,未发现明显异常,根据本台机组在故障现象发生时,运行人员手动干预,先执行小幅度增负荷操作,再执行小幅度减负荷操作,能消除异常现象。若存在电气零位偏移或位移传感器故障,应无法通过手动干预操作增减负荷消除异常现象,这与实际情况不符,故基本可以排除桨叶主配电气零位的影响。

假设进行开桨叶操作后,桨叶主配阀芯卡涩在某一偏开位置,没有完全回复到中位,桨叶接力器开腔连通压力油,关腔连通回油。压力油进入开腔操作油管,再进入受油器下浮动瓦,表现为下浮动瓦漏油量大,一部分直接漏至下油箱,另一部分通过上下浮动瓦之间的平压孔漏至上油箱,与前文所述“桨叶开腔油管温度明显高于关腔油管温度”、“异常现象发生时,受油器漏油量与正常状态下相比大大增加”、“异常现象多发生于开桨叶操作增加负荷时;异常现象消失多发生于关桨叶操作减小负荷时”等现象较为吻合;通过手动干预执行关桨叶操作,使桨叶主配阀芯偏离卡涩区域,异常现象得以消除,与前文所述异常现象发生时运行人员通过手动干预操作桨叶可消除本次异常现象相吻合。

2016年5月15 日11:30,3号机正常运行时异常现象再次发生,通过标记异常状态下桨叶主配阀芯回复杆的位置,再由运行人员手动干预消除异常现象后,再观察回复杆上的标记,确认桨叶主配阀芯位置在异常现象发生状态下,卡涩在比正常运行状态下向开方向偏离约2 mm的位置,验证了桨叶主配阀芯卡涩在某一偏开位置是导致异常的主要原因这一假设的正确性。当然,桨叶主配阀芯卡涩在偏开位置情况下,桨叶接力器开腔会接通压力油、关腔接通回油,如果操作力足够,桨叶将往开方向动作,这与实际桨叶能维持稳定开度的事实不符。分析认为可能是由于受油器下浮动瓦间隙足以使异常现象发生时桨叶接力器开腔压力油快速泄放,桨叶接力器开、关腔压差不足以驱动桨叶动作。

在后续检查过程中,发现桨叶主配阀芯的确是在偏开的位置但是并非是由于卡涩原因引起,因为调速器工控机桨叶平衡表显示并非为0 V而是0.71 V,阀芯在偏开位置并非是由于主配卡涩造成而是系统控制其在偏开位置,也就是说在调节负荷过程中未调节到位,主配始终处于偏开的调节状态。可能的原因为调速器桨叶副环参数中比例增益较小,无法满足调节需求,或者受油器下浮动瓦漏油量过大引起。

2016年5月28 日工作人员将3号机调速器桨叶副环参数进行修改,由“比例增益6.0、积分死区4.0”改为“比例增益8.0、积分死区6.5”后进行桨叶副环试验,副环扰动满足要求;在桨叶副环参数为“比例增益8.0、积分死区6.5”条件下,进行并网状态下的检查,小幅度增负荷时桨叶跟踪不到位,主配阀芯偏开,有较大过油量,小幅度减负荷时桨叶超调,超调超过1%死区后出现反调现象。试验过程中发现受油器部分下浮动瓦部位漏油量很大,通过改变比例增益参数无法将桨叶调节到位,因此只能在机组检修过程中更换下浮动瓦,减小漏油量以彻底解决此缺陷。

2017年4月25 日桐子林4号机组C修工作开始后,对3号机组受油器进行分解检查,发现受油器下浮动瓦严重烧损,受油器上操作油管摆度超标(0.28 mm,标准0.15 mm),按照厂部及厂家会商处理方案进行了处理(方案大致为:拆除现有受损的上操作油管,外运加工至满足设计要求(直径缩小),采用备品受油器浮动瓦根据加工后的操作油管尺寸及配合间隙要求进行加工,重新安装上操作油管、浮动瓦及所有组件),回装后设备运行正常。

3 结语及建议

桐子林水电站自投产发电以来,调速系统发生的两次主要缺陷均为桨叶控制系统缺陷,为提高设备可靠性,增强设备管理水平,结合桐子林水电站的实际情况,特提出如下建议:

(1)FC型主配压阀并未设计机械零位,运行过程中其阀芯的中间位置完全依靠电气零位来确定。厂家所提供的电气零位数值是根据电站投产时机组的工况计算,随着接力器的磨损、浮动瓦的磨损及受油器部位漏油量改变,其电气零位不一定满足当前工况。因此在调整电气零位过程中不应仅仅以厂家的固定数值为依据,应综合考虑机组当前的工况条件。

调整导叶主配的电气零位时,将导叶开至50%开度,切除导叶位移传感器的反馈信号,避免控制系统根据反馈位置进行自动调整,此时导叶主配阀芯应在电气零位的控制下处于中间位置,由机械专业人员在导叶接力器位置架百分表时刻监控,导叶接力器向偏关方向动作且1 min位移量不超过0.5 mm视为合格。

桨叶控制方面我们应随时关注受油器部位的漏油情况,上下浮动瓦漏油量过大时应及时处理或更换,避免出现3号机组类似故障。

(2)FC型主配压阀的主配位移传感器为导电塑料电阻轨形式,触点长时间在导电塑料导轨的某一点摩擦会造成接触不良,降低了主配压阀阀芯回到中间平衡位置的精度,造成主配阀芯不能回到中间平衡位置,而是在死区的临界位置来回波动,使得调速器调节频繁,引起主配压阀抽动。桐子林水电站1号机组故障就是由此引起的,为彻底解决此类缺陷,建议将主配位移传感器改造为差动变压器非接触型,若不具备技改条件,也应将主配位移传感器的检查及更换列为检修标准项目,每年或者每两年更换一次,避免出现1号机组类似故障。

[1]魏守平.水轮机调节[M].武汉:华中科技大学出版社,2009.

[2]王春行.液压伺服控制系统 [M].北京:机械工业出版社,1989.

[3]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

[4]李建善.水轮发电机调速器主配压阀抽动故障分析与处理[J].水电自动化与大坝检测,2011,160(4):168-170.

[5]赵海英.二滩水电站调速器三级伺服阀典型液压故障分析[J].中国农村水利水电,2012(4):115-117.