基于SLP和Flexsim的车间布局优化研究

2018-01-25张扬

张扬

摘要:合理的车间布局能够降低车间的物流强度,节省运输成本,提高企业效益。应用SLP方法可以定性的分析现有车间布局存在的问题,并根据分析结果提出改善方案。通过Flexsim仿真技术对提出的改善方案进行定量分析,对仿真结果进行分析比较,从而得到最终改善方案,进而指导车间布局调整。

Abstract: Reasonable workshop layout can reduce the logistics intensity of the workshop, save transportation costs and improve enterprise efficiency. The SLP method can be used to qualitatively analyze the existing layout problems of the existing workshops, and improvement plans are proposed based on the analysis results. Through the Flexsim simulation technology, the proposed improvement scheme is quantitatively analyzed, and the simulation results are analyzed and compared to obtain the final improvement scheme, thereby guiding the layout adjustment of the workshop.

关键词:车间布局;SLP;Flexsim

Key words: workshop layout;SLP;Flexsim

中图分类号:TH181 文献标识码:A 文章编号:1006-4311(2018)35-0278-05

0 引言

现代工业工程是提高企业生产效率的最有效工具,通过系统调整影响生产效率的因素,运用最佳的流程作业方法,使人员、机器、物料有效运作,以节省物料搬运费用、缩短生产周期、降低生产成本,最终达到提高企业竞争力,扩大企业生存空间的目的。

由于公司缺乏科学方法指导,企业对于设施布置安排的重要性缺乏足够的认识,在进行车间布置时多由工艺人员凭经验进行布置,缺乏专业的设施规划人员,导致生产物流的运作混乱,车间的物流线路长,物流强度大。本文主要针对车间原布局方案,分析现有布局存在的问题,提出改善方案,并结合Flexsim软件确定最终优化方案。

1 相关理论基础

Richard Muther 于 1973 年提出了“系统布置设计”的设备布局方法,简称 SLP,全称为 Systematic Layout Planning。系统布置设计方法的提出,使设备布局问题由定性的阶段转入了定量的阶段,由依据经验进行设计的阶段转入了依据科学进行设计的阶段[1]。

Flexsim是由美国的Flexsim Software Production公司出品的,是一款商业化离散事件系统仿真软件。该软件提供了原始数据拟合、输入建模、图形化的模型构建、虚拟现实显示、运行模型进行仿真试验、对结果进行优化、生成3D动画影像文件等功能[2]。

2 车间布局现状及问题分析

首先根据车间布局现状划分作业单位,如表1所示,然后根据车间物流量-距离情况画出物流量-距离分析图,如图1所示。根据图1所示,可以明显的看出大多数点的分布,从图中可以看出,区域 I 中的点距离近物流量小;区域 II 中有很多物流量相对较小但是距离却相对较远的点;区域 Ⅳ 中分布着1个距离较远且流量较大的点。虽然区域 II 中的点物流量小但是距离大,运输路线曲折,而且在制品在被搬运的过程中不能产生任何的附加价值,属于非增值的活动,运输路线长易引起物流路线的交叉,从而导致搬运效率不高,使物流效率大大降低,还会增加搬运成本,因此,区域 II 和区域 Ⅳ 都需要进行改善。

3 基于SLP的车间布局优化方案

3.1 作業单位物流关系分析

在 SLP 优化中,物流分析通常将车间内的物流强度分为 5 个等级,即用字母 A 、E 、I 、O、U 表示。作业单位间物流强度等级是依据物流路径,来计算存在物料搬运的各作业单位之间的物流量,按物流量的大小为标准来划分。物流强度等级的判断按照标准确定,其标准见表 2所示。

经调查研究,整理出车间作业单元对及其物流强度,绘制车间物流强度汇总见表 3所示。

由表3 显示的物流强度,将其从由小到大的次序排列,按照物流强度的特点,确定物流强度等级,并据此画出作业单元物流分析图,见图 2所示。

3.2 作业单位非物流关系分析

作业单位间的作业相关性不仅只有物流关系,还包括非物流关系,有的作业单位间没有物料的流动,则没有物流关系,但是他们之间有人员的流动或者其他的联系,这就需要分析作业单位间的非物流关系,依据车间的特征,明确作业单位之间存在相互关系的一些密切理由如表 4所示,车间非物流密切程度等级划分标准见表5 所示。

根据表4 和表5,确定车间的作业单位间的密切程度等级,进而画出作业单位非物流相关关系图,见图 3所示。

图中每个菱形框中上半部表示密切程度等级,下半部表示密切程度等级的理由。

3.3 作业单位综合关系分析

综合关系分析是将作业单位间的物流以及非物流关系结合起来分析的结果。分析综合关系时,首先需要确定物流和非物流关系的相对重要性,即确定两种关系的权重,用比值 m:n 来表示。通常 m:n 应在 1:3 和 3:1 之间,当该比例高于 3:1,说明物流关系非常重要,设备布局时只考虑物流即可;当该比例低于 1:3,意味着物流的影响是很小的,设备布局时只考虑非物流即可。该车间作业单位大多数是进行配件的组装,虽然生产科办公室等作业单位对间也存在着非物流关系,但是影响较小,因此,在确定作业单位之间的综合关系时,选取 m:n 为 3:1。

根据作业单位物流关系分析与作业单位非物流关系分析结果,确定作业单位综合相关图,如图4所示。

3.4 作业单位位置相关图

根据作业单位综合关系分析结果,确定改进方案,如图5、6所示。

4 基于Flexsim车间布局建模与仿真

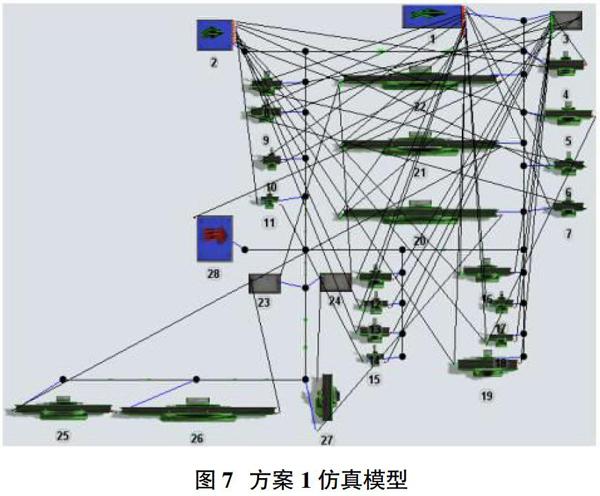

为了更加真实有效的反映车间加工运行的实际情况,体现出车间的物料流动,真实的再现车间机器利用率。因此,还需要对车间生产现状仿真模型实体的相关属性及参数进行恰当的设置,便于管理人员的监控,可为管理决策提供准确的依据。仿真模型的实体参数设置完成之后,建立方案1(原车间布局方案)、方案2、方案3的仿真模型,如图7、图8、图9所示。

仿真模型建立之后,运行仿真模型并输出仿真结果,如表6、表7、表8所示。

比较三种方案的阻塞率(blocked)、空闲率(idle)、加工时间率(processing),方案2、方案3较之方案1在各项数据上都有明显改善,而方案3相对于方案2,阻塞率低、空闲率低且加工时间率高,因此方案3较之方案2改善效果更加明显,因此选择方案3作为最终改善方案。

5 总结

车间布局要根据车间生产的实际情况进行调整,因此车间布局改善是一个不断更新、不断突破的过程。只有企业领导充分认识到改善的重要性,并将其放置在企业日常工作中,给予充分的重视,企业才能不断突破自身的局限,在激烈的市場竞争中取得优势,进而提高企业竞争力。

参考文献:

[1]彭维文,林卫.从至表试验法在车间布局优化中的应用[J]. 物流工程与管理,2010(12).

[2]Flexsim User Guide.Version3.0[M].Flexsim Software Products,2006:1-400.

[3]系统仿真软件Flexsim 3.0实用教程[M].清华大学出版社,张晓萍,2006.