前摆臂冲压仿真分析及其工艺验证

2018-01-25刘裕中吴雄伟邓国朝谢国文广州汽车集团股份有限公司汽车工程研究院

文/刘裕中,吴雄伟,邓国朝,谢国文·广州汽车集团股份有限公司汽车工程研究院

为适应底盘零部件的轻量化需求,保证产品使用要求,因此需要使用更高强度等级的材料,由此给产品的冲压成形带来了更大的难度。本文针对CP800前摆臂冲压工艺进行可行性分析,发现采用以往的冲压工艺,无法解决前摆臂局部翻边开裂的问题,通过增加一套预成形模具,解决了局部翻边开裂的问题,并在模具调试阶段得到验证。

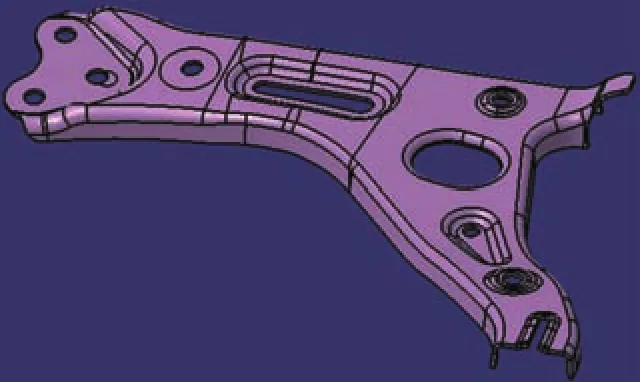

图1为某车型底盘前摆臂,零件尺寸为480mm×235mm×40mm,其中转角部位翻边为伸长翻边,此处翻边易出现开裂问题,翻边局部示意图如图2所示,翻边高度为19mm,转角半径为23mm。零件料厚为2.5mm,材料为CP800,材料参数见表1。

图1 底盘前摆臂

图2 局部翻边高度

表1 CP800 材料参数信息

传统翻边方案分析

前摆臂冲压工艺方案制定

总结过往翻边经验,在直接翻边时,翻边高度H>R/3时(R为转角半径),翻边易出现开裂,而前摆臂的翻边高度与转角半径基本一致,不适合用直接翻边成形的方案。解决这种高翻边开裂问题的传统方法是先将翻边通过拉延成形出一部分形状,待修边完成后,再进行翻边成形,通过这种工艺方法,可以做到翻边高度H>R/3。根据此方法,初步制定前摆臂冲压工艺方案为:落料→成形→切边冲孔→翻边整形。

拉延分析结果

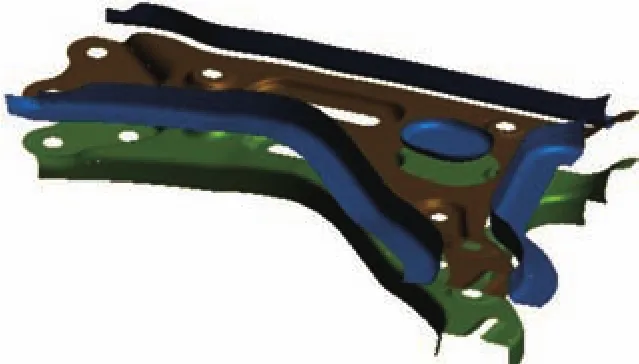

三维CAD中完成建模后,导入AutoForm软件进行模型设置,图3为拉延分析模型。拉延工序分析结果及减薄率如图4所示,分析结果表明此处最大减薄率为11.5%,成形性良好。

图3 拉延分析模型

图4 拉延工序分析结果及减薄率

翻边分析结果

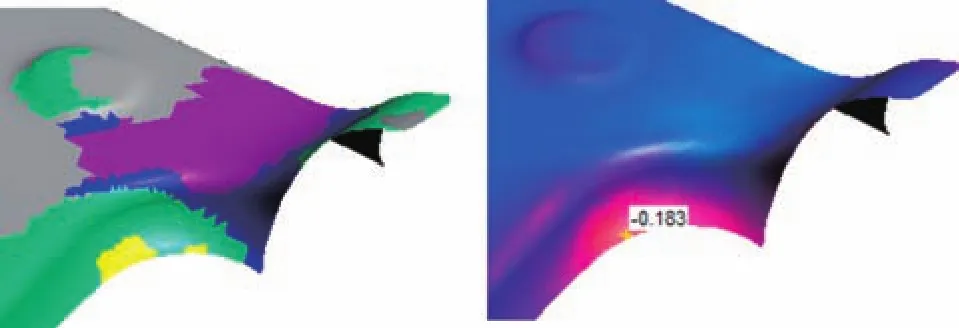

整形工序在修边工序之后开展,三维CAD完成工艺建模后,导入AutoForm软件进行仿真模型设置,整形分析模型如图5所示。整形工序分析结果及减薄率如图6所示,分析结果表明此翻边处最大减薄率为29.3%,易形成开裂。通过分析距镦死点10mm处的模拟过程(图7)可知,距镦死点10mm时,材料减薄率为18.3%,此时翻边开始开裂。实际冲压调试时,此处翻边存在开裂,开裂位置与实际分析结果一致,如图8所示。

图5 整形分析模型

图6 整形成形性及减薄率

图7 距镦死点10mm位置分析结果图

翻边开裂原因及解决思路

翻边部位应变分析

翻边部位的应变状态图如图9所示,主应变为沿翻边周长方向,次应变为沿翻边高度方向,说明材料在向下翻边的过程中,由于翻边位置材料不足,翻边边缘位置周长方向变形量大,使得材料局部减薄严重,并最终导致开裂。

图8 实际冲压结果

图9 翻边部位应变状态

翻边开裂解决措施

要解决此处翻边位置开裂,分析影响此处翻边开裂的因素,主要是受翻边高度H,转角半径R决定,但是由于产品设计约束,翻边高度H以及转角半径R均无法更改,因此只能通过工艺的手段解决此处翻边开裂。要解决此处翻边开裂,就要使得此处材料在翻边前与翻边后的线长变化量尽量小,从而使此处材料延展量小,避免开裂。常用方法有两个:方案1,在拉延工序增加储料包,翻边时降低翻边线长变化量;方案2,通过多次拉延,尽量拉延到与翻边接近状态,降低翻边线长变化量。

方案1分析结果

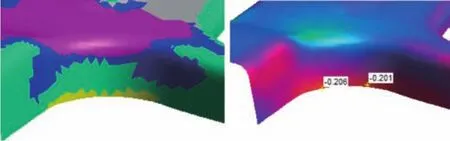

在拉延工序上的红圈位置,增加工艺储料包,可以降低翻边线长的变化量,从而达到解决翻边开裂的问题,如图10所示。拉延分析结果表明此翻边处最大减薄量为10%,成形状态良好,如图11所示。翻边分析结果表明此处翻边最大减薄量为30%,翻边开裂如图12所示。

方案1分析结果表明,此处由于产品翻边变形量太大,即使后期多轮优化此处储料凸包,仍无法解决此处翻边开裂问题,因此方案1无法解决此处翻边开裂问题。

图10 方案1局部增加储料包

图11 方案1拉延成形性及减薄率

图12 方案1整形成形性及减薄率

方案2分析结果

通过增加一套预成形模具,使第二序产品拉延后的状态尽量与翻边状态接近,降低翻边线长变化量,方案2增加的预成形凸包如图13所示。方案2的关键在于增加预成形凸包,从而为第二序成形储存足够的材料(直接拉延第二序产品将开裂),修边工序沿着第二序的圆角根部修边到位,最后翻边工序只需要将圆角部位成形到位即可。

图13 方案2增加预成形凸包

方案2中第二序成形最大减薄量为12%,成形状态良好,如图14所示。翻边分析结果表明此处翻边最大减薄量为20%,如图15所示。采用方案2实际翻边状态良好,翻边不开裂,实际冲压结果如图16所示。

图14 方案2二次成形性及减薄率

图15 方案2翻边成形性及减薄率

图16 方案2实际冲压结果

结论

⑴CP800级别的材料成形困难,在前摆臂转角位置,翻边高度大,转角半径小,采用以往的工艺方案难以成形到位。

⑵采用增加储料凸包的方法,对前摆臂转角位置翻边开裂没有实质性的改善,主要是由于此处翻边变形量太大,局部位置空间有限,储料包储料量有限。

⑶增加一套预成形模具,可以为第二序成形储存足够的材料,使第二序成形后的状态尽量接近产品最终状态。

⑷采用这种冲压工艺方法,可以为其他大深度、小转角半径的翻边成形提供借鉴。