基于大数据的冲压产能负荷分析

2018-01-25路慧明吕良李明昕韩振强一汽解放青岛汽车有限公司

文/路慧明,吕良,李明昕,韩振强·一汽解放青岛汽车有限公司

从冲压生产线整线连续冲程数、换模时间、可动率等多个维度,详细阐述了冲压生产线产能的计算方式;并引入“整线单车冲次定额”的概念,将传统冲压参数“冲次数”与“整车数”联系在一起,并以此建立产能及生产负荷计算模板,通过输入主销车型产量,自动生成准确且直观的冲压生产线生产负荷图表,进而帮助管理人员进行相应的调整与平衡。

一般来说,冲压生产设备及模具工装的投资高,并且无论是设备和模具工装都存在折旧和使用年限,如果设备闲置不能得到充分利用,对于整车制造厂商来说,无疑是一种巨大的浪费。因此,各大整车制造厂商均力争做到在不影响生产计划的前提下,尽量使冲压线满负荷运转,超出负荷能力的制件提前进行外委准备。

为了保证冲压生产线满负荷运转,我们就需要知道每条冲压线的产能及生产负荷情况。因此,本文阐述了“冲压产能”、“冲压需求”和“冲压生产负荷”这三个概念及三者之间的关系,并重点讲解了如何融合相应数据建立冲压产能及生产负荷计算模板的过程。

冲压产能分析方法

冲压产能分析方法

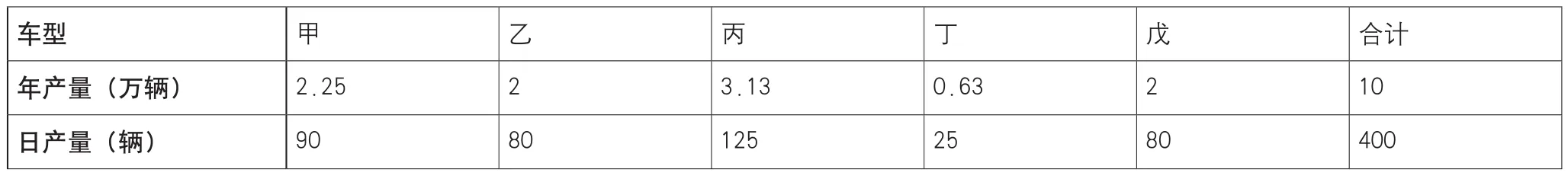

通常,冲压产能分析主要是对关键冲压产能参数的采集及计算,下面以一汽解放冲压车间的5条冲压线为例,其中A线为自动线,其余为手动线,以双班、每班工作时间8小时,年工作250天的标准工作时间为分析前提,对这5条冲压线的关键产能参数进行实例分析,并对产能参数进行了简要说明,详见表1。

⑴连续冲程数。连续冲程数是指冲压生产线连续生产时,每分钟的整线冲次数,通常手工冲压线上制件的连续冲程数比较接近,而自动冲压线上制件的连续冲程数会有较大的差别,此时需要将各制件的连续冲程数按照产量占比求平均后作为整线的连续冲程数。

⑵换模时间。以“班次”作为计算单位,以“月”作为基本考量时间,统计近三个月每班的换模次数及单次换模时间,求平均后得出整线单班换模次数及单次换模时间。单次换模时间可分为技术换模与生产换模。技术换模时间指的是上一组制件的模具开出,下一组的模具开入,上下模把紧,调整闭合高度及气垫压力等参数的时间。生产换模时间等于技术换模时间加上出合格首件的时间。在这里换模时间采用生产换模时间,也可以根据需要将这两种分开记录。

⑶可动率。可动率=(工作时间-换模时间-停台时间)÷工作时间。这里面单独将换模时间作为一个考量参数,是因为影响换模时间的因素相对较少,控制起来相对容易。

停台时间包含的因素较多,主要有设备停台、模具停台、材料停台、物流停台、工艺停台五种;停台时间以“班次”作为考量单位,以“月”作为基本考量时间,统计近三个月每班的停台时间,求平均后得出整线停台时间。

⑷有效冲程数。有效冲程数=单班总冲程数÷单班工作时间。有效冲程数作为冲压生产线的“结果”参数,是最能体现冲压产能水平的数值,应该作为冲压车间的KPI考核指标进行控制管理。

表1 冲压线关键参数

冲压需求分析方法

整线单车冲次定额

整线单车冲次定额是指整车生产厂商每生产一台整车,冲压生产线需要付出的冲次数。在这里要注意的是,整线单车冲次定额并非固定值,由于冲压生产线上布置的各车型冲压件数量不同,这就意味着不同的车型带给生产线的压力有大有小,当主销车型产量配比变化时,冲压生产线的生产压力也是随之变化的。因此,我们在计算单车冲次定额时,要先从输入的主销车型产量中计算车型产量配比,再将车型产量配比输入至整线单车冲次定额计算公式中,从而得出整线单车冲次定额。具体操作方法为:

⑴从一种主销车型中选取几组具有代表性的方案号生成单车BOM,将BOM中制造路线为“冲”的制件及对应单车使用数量筛选出来,受篇幅限制,本文选取“甲1”BOM中的部分制件见表2。

表2 甲1单车BOM中制造路线为“冲”的部分制件统计表

⑵将代表方案号(以甲-1为例)中每种制件按照冲压工艺确定冲次定额,输入至对应生产线“单件”栏中,再将该数据乘以单车使用数量后,计算出该件的单车冲次定额输入至对应生产线“单车”栏中,将BOM中制件的单车冲次定额按照生产线进行汇总,得出该方案号车型在各生产线的单车冲次定额,见表3。

⑶将代表方案号的冲次定额按照驱动形式占比求平均后得到该车型的单车冲次定额(卡车行业涉及驱动形式,轿车直接求平均即可)。

针对主销车型“甲”选取了5个代表方案号进行分析,其中4个驱动形式为6×4,将这4个的单车冲次定额数据求平均后,再与8×4车型按照产量占比求平均,得出车型甲在各生产线的单车冲次定额,见表4。

⑷按照上述方法,计算其余车型的单车冲次定额,并将各车型的单车冲次定额按照车型产量占比(该数据按照分析时的需求进行输入)求平均后作为整线单车冲次定额,见表5。

表4 车型甲单车冲次定额统计表

表5 整线单车冲次定额汇总

表6 常见的产量需求

常见冲压需求形式

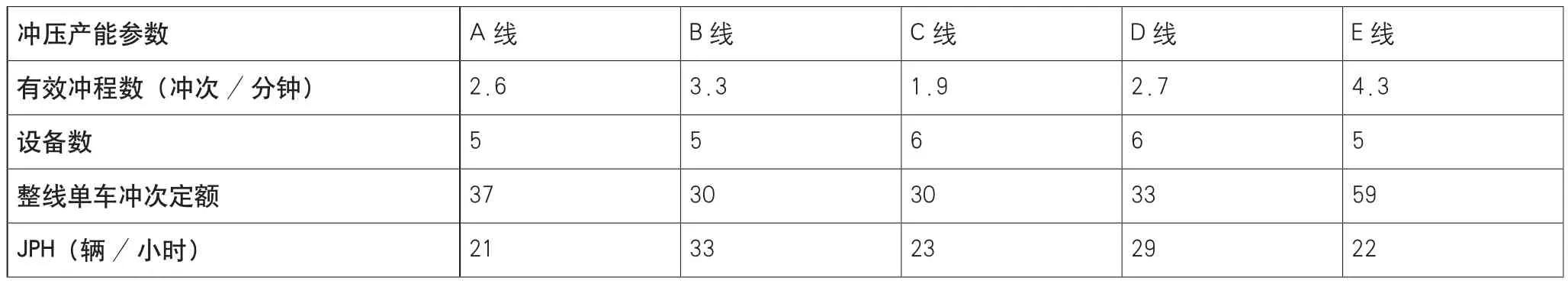

常见的冲压需求形式分为两种,即年产量和日产量,年产量一般作为长期规划分析用,而日产量一般作为短期市场形势变化分析用,见表6。本文主要按照日需求进行分析,年需求的计算方式与此类似。

冲压产能及生产负荷计算模板建立

上文对冲压产能及冲压需求的计算方法进行了说明,而生产负荷就等于冲压需求除以冲压产能,为了更加直观地反映生产负荷,我们可以利用整线单车冲次定额将冲压产能冲次数转化为整车数,如冲压日产整车数量高于日需求数量,则产能富余;反之则产能不足。

建立冲压产能及生产负荷计算模板

冲压生产负荷计算模板以Excel为基础,辅以部分简单的公式即可实现,模具主要包含分析前提输入、产能输出、生产负荷输出(图表形式)。计算模板的建立过程为:

⑴创建分析前提输入界面,该前提主要包括产量前提以及工作时间前提,其中产量前提包括日产量或年产量,工作时间前提分为标准工时与极限工时,标准工时为双班250天,极限工时为3班300天,具体计算时按照需求进行输入,图1为标准工时的日产量需求。

图1 标准工时的日产量需求

表7 冲压JPH值

图2 冲压产能输出图

⑵计算冲压线的JPH(Jobs Per Hour)值:JPH=有效冲程数×60×设备数÷整线单车冲次定额。(注:有效冲程数及整线单车冲次定额的计算方法见上文)冲压JPH值作为模板附属数据,主界面无需体现,示例的冲压JPH值见表7。

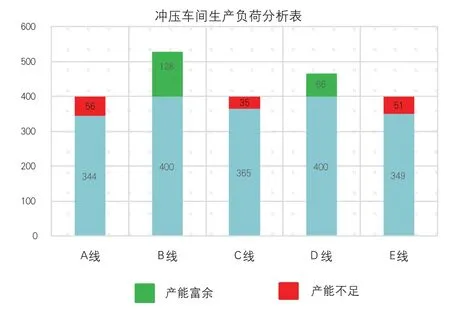

⑶计算冲压产能:冲压线整车日产能=JPH×单班工作小时数×日工作班次。将冲压线整车日产能与整车日需产量进行对比,超出日需产量则产能富余(主体为日需产能,超出部分盘盈),不及日需产能则产能不足(主体为冲压日产能,不足部分盘亏),如图2所示。

⑷输出生产负荷图表。根据冲压产能盈亏情况绘制生产负荷图表,“盈”为绿色,“亏”为红色,如图3所示。A、C、E线产能不足,B、D线产能富余,冲压管理人员可将产能不足冲压线上的部分制件转至产能富余的冲压线生产,对于超出产能且不能通用的制件需外委生产。

结束语

本文结合笔者实际工作经验,对冲压产能及生产负荷的计算思路进行了梳理,同时提供了基于大数据的计算模板建立方法,有助于冲压管理人员在实际生产过程中随时掌握冲压生产的健康度,并制定近期或远期的生产策略。此外,有了直观且准确的数据信息,也利于冲压车间提升自身生产效率,形成良性循环。

图3 冲压生产负荷图表