机器人工作站薄壁回转体焊件焊接质量控制

2018-01-25马信春

胡 英,马信春

(1.新疆石河子职业技术学院,新疆 石河子 832000;2.阿拉尔市南疆碳素新材料有限公司,新疆 阿拉尔 843300)

随着“中国制造2025”战略规划的提出,要求企业推进创新驱动,提高核心竞争力,向智能制造转型升级。以机器人焊接为标志的零部件焊接生产是实现焊接自动化、柔性化与智能化生产的重要保障。由于机器人焊接质量稳定可靠,在汽车焊接领域已经应用成熟,部分农机具零部件焊接生产企业已经涉及,如天诚对农机具产品焊接生产线进行投资改建,采用机器人焊接,焊接质量和效率有所提高。

对机器人焊接质量控制的研究主要有:陈大艳等从弧焊机器人工作站中夹具定位不准、焊接参数缺陷、配套设施不合格为改善重点,优化了焊装夹具和焊接参数,提出了行之有效的改善策略,李慧敏、刘伟斌等针对焊接过程中影响焊接质量的关键因素进行深入分析,提出从供气系统调整、焊接电流、电压参数优化、焊接程序优化着手改进,有效控制了焊接质量,陈海初、谢昌安等通过示校器程序设计对焊接路径进行校正优化,有效提高了焊接准确性。

排种器作为精量播种的核心部件,其稳定的排种性能除受设计质量影响外,还与制造质量密切相关。现有的研究以设计质量研究居多,如何亚豪、耿端阳等对排种器进行了结构优化设计与仿真试验分析研究,以排种器腰带焊接为例的制造质量控制研究较少。排种器腰带总成焊接以及鸭嘴部件焊接作为薄壁回转体零件,工件薄壁特征、曲面焊接特征,弧焊机器人施焊时难度较大,因此识别其焊接质量影响因素并有针对性地提出控制策略,能够有效提高焊接质量以及作业效率,有益于促进以排种器为例的精量播种机具向智能制造转型。

1 薄壁回转体焊接现状

(1)焊件结构特性。鸭嘴和定合页分序焊接后形成鸭嘴部件,将焊合后的鸭嘴部件根据腰带类型焊装在腰带单件外端面上,形成腰带总成焊接件。焊件结构如图1所示,鸭嘴外端面与焊缝所在延长线呈6.08°夹角,鸭嘴与定合页中心对称布置并焊接,鸭嘴底端与腰带结合处呈圆弧结构。鸭嘴部件焊接在腰带外端面上,鸭嘴通道与腰带排种口重合,焊接作业区空间较小。焊接件壁厚均为2mm,材质为Q235,由于腰带总成焊接时,腰带需要回转依次完成鸭嘴部件的总成焊装,其薄壁、回转特征加大了焊接质量控制难度,焊接热影响区对焊件形变影响较大。

图1 鸭嘴零部件以及腰带总成结构示意图

(2)焊接质量现状。排种器腰带总成焊接和鸭嘴部件分序焊接在弧焊机器人焊接工作站内完成焊接作业,工作站弧焊机器人采用ABB系列IRB1410型号,第五轴最远距离1.44m,焊丝直径0.8mm,焊丝身处长度8mm,弧焊机器人无焊缝识别与跟踪性能,鸭嘴部件与腰带总成的焊接有改型弧焊机器人完成焊接作业。

鸭嘴部件焊缝位置和腰带总成焊接焊缝位置如图2、3所示,其中,鸭嘴与定合页的焊接位置是鸭嘴两侧端面与定合页结合处,焊缝2处,长度为10mm,采用直线焊缝;腰带总成过程中,单个鸭嘴部件的焊接位置是定合页侧端面与腰带结合处,鸭嘴弧形测端面与腰带弧形接缝处,焊缝共4条,焊缝长度均为10mm。

图2 鸭嘴部件焊合图

鸭嘴&定合页分序焊接时采用直线焊缝,但部分焊缝贴合不紧密,焊接后出现错位变形,无法完成总成焊装,焊缝偏离设计位置,形成假焊,焊缝成型不均匀,飞溅较大。腰带总成焊接时,主要的质量缺陷表现在:焊接完成后,鸭嘴部件与腰带外端面既定位置偏移,定位不准;部分焊缝偏离设计位置,形成假焊,焊枪未起弧,腰带单件母材烧穿。焊接质量不稳定,需要操作工人进行修补,降低了产品质量同时,制约着工作站高效运行,造成额外的成本支出和制造资源的浪费。

图3 腰带总成焊件焊合图

2 焊接质量影响因素识别

(1)工装夹具问题。现有的机器人焊接时无法跟踪监测焊缝,因此工装夹具的精度是保证焊接质量的关键。鸭嘴&定合页分序焊接夹具部分存在装夹松动,定位不准等缺陷,导致施焊后鸭嘴和定合页变形失效;鸭嘴部件与腰带单件贴合不紧密,焊接完成后,焊缝间隙较大,影响机械性能;腰带单件为薄壁回转体工件,腰带总成焊接夹具对腰带单件采用三抓卡盘由内向外施力装夹,由于卡盘与腰带的接触面积较小,导致腰带薄壁件受力产生一定的形变,圆度差异较大,导致总成焊装时鸭嘴部件与腰带单件总成焊合时个别鸭嘴部件与腰带单件焊缝宽度超出弧焊机器人许用标准,引起虚焊假焊等质量缺陷,个别位置飞溅较大,焊接质量缺陷的累积影响着作业效率以及使用性能,造成客户满意度难以提高。

(2)焊接路径问题。弧焊机器人对鸭嘴分序焊接和腰带总成焊接的焊缝轨迹通过示校器手动校准完成,通过手动示教,每条焊缝路径参考点位置被自动插补形成指令文件保存于主程序中。在手动示教时,弧焊机器人定位不准,焊缝位置判断不准导致记录的焊缝路径程序在执行时偏离既定位置形成虚焊、假焊等缺陷。通过调研,在鸭嘴&定合页分序焊接中,焊接路径引起的主要缺陷是焊缝位置偏离设计位置以及焊枪距离焊件较远无法起弧;腰带总成焊接中,部分焊缝存在烧穿现象,有较大的质量缺陷。

(3)焊接参数问题。焊接电流、电压、焊接速度等参数是影响焊接质量的关键,电流过大容易烧穿工件,电流较小导致焊接不牢固,据试验分析,三者对焊接熔深、熔宽、余高等影响较大,科学地参数设置是保证焊接质量的关键。通过分序腰带总成焊合后焊缝成形情况,其焊接电流、焊接电压等参数取值需要进一步优化,从而保证鸭嘴分序焊接、腰带总成焊接质量。

(4)其他方面。引起焊接质量缺陷的其他原因主要包括作业水平、设备维护、保护气体等,腰带及零部件在工件下料时不符合标准尺寸,摆放时没有装夹到位,工件夹紧后检查不仔细,导致焊合后出现焊缝间隙宽,焊装变形等缺陷,其次是对焊枪设备、电路控制设备的维护不及时,接触不良导致电路不稳定,焊枪设备维护不及时,施焊时存在较大飞溅;单一的二氧化碳保护气体不纯等导致焊缝成形不美观等。

3 工作站焊接质量控制

鉴于上述原因对排种器腰带焊装的质量影响,根据焊装实际有针对性地对其提出改善策略并控制,保证焊接质量,提高焊接质量的同时,减少返工作业,降低制造资源浪费和人工成本浪费,提高工作站运行效率。焊接质量的控制主要从工装夹具优化、焊接路径规划、焊接参数优化方面着手实施,全面提升质量控制能力,保障焊接质量。

3.1 工装夹具改进

对工装夹具的改进主要包含三个方面,分别是鸭嘴分序焊接夹具调整,鸭嘴部件定位夹具调整,腰带总成焊接夹具调整,提高夹具对工件的装夹定位水平,保证焊缝位置准确性。

(1)鸭嘴分序焊接夹具优化。现有的鸭嘴夹具在制造时未充分考虑鸭嘴结构特征,鸭嘴外端面与焊缝所在线存在6.08°的夹角,而制作的夹具与鸭嘴外端面的接触为线接触,导致夹具对鸭嘴外端面的装夹贴合存在缝隙,压紧后夹具难以准确定位并夹紧工件,焊合后的部分鸭嘴存在焊缝间隙大,以及焊接变形等,鉴于此,优化夹具结构,设计如图4所示。压板与鸭嘴外端面采用面接触形式,鸭嘴左右两端由压板限位,充分贴合焊件,将焊接变形控制到最小。依据对称中心定位,定位块将定合页准确定位在卡槽内。为保证夹具的通用性以及柔性适应性,定位块和压板零件可以根据焊件尺寸的大小和结构特征更换并调整,最大限度地贴合焊接件,提高定位装夹水平。

图4 鸭嘴分序焊接夹具

图5 腰带总成焊接夹具

(2)腰带回转体总成焊接夹具优化。腰带回转体总成焊接夹具是将腰带回转体用三爪卡盘从内端面向外撑紧,完成腰带回转体的装夹定位工作,采用面接触形式,三爪卡盘外端面设有弹簧顶尖,弹簧顶尖通过腰带定位孔将腰带回转体固定在三爪卡盘外端面上,避免纵向位移,提高了定位精度。通过焊接实践发现,现有的三爪卡盘增设的加固板在夹紧腰带薄壁回转体后,存在一定的装夹变形,导致在焊接过程中部分鸭嘴部件与设计的焊缝位置间隙过大焊枪无法起弧,形成焊接质量缺陷,为此,设计了优化的腰带回转体夹具,如图5所示。新设计的加固板增大了与腰带薄壁回转体的接触面积,增加了与腰带曲率的贴合程度,有效控制了装夹形变,对弧焊机器人焊缝定位以及起弧起到关键作用。为提高夹具柔性适应性与应用效率,加固板可以根据腰带等薄壁回转体不同尺寸大小进行更换调整,最大限度贴合焊接件,提高焊件刚性的同时,减小焊接变形。

3.2 焊接路径规划

单一的夹具改进与优化不能系统地提升焊接质量,焊接机器人路径优化是另一保障焊接质量的关键措施。由于目前采用的ABB机器人不具备焊缝跟踪技术,只能单一的通过示教的焊接路径完成焊接作业,因此示教的焊接路径越贴合实际焊缝轨迹,焊缝成形质量越好,能够有效减少薄壁件烧穿、熄弧等质量缺陷。排种器零部件的焊接路径优化主要涉及鸭嘴分序焊接以及排种器腰带总成焊接两部分路径规划,通过调整焊枪姿态,直线插补和圆弧插补增加焊接参考点,提高运动轨迹与焊缝路径的重合度。

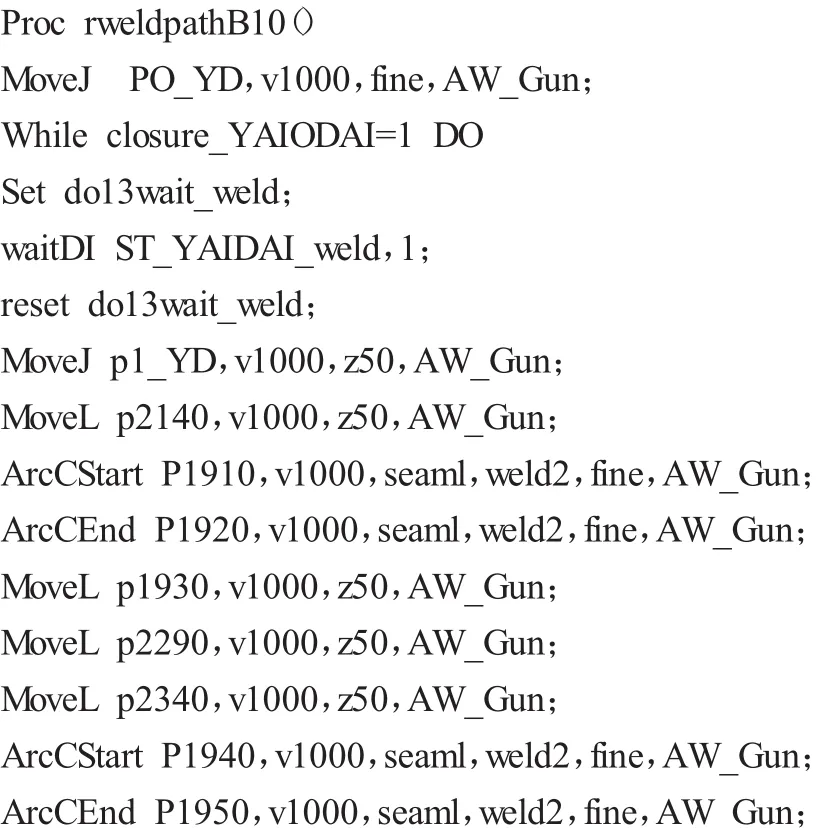

(1)鸭嘴分序焊接路径优化。鸭嘴和定合页的焊接有两条焊缝,通过示校器调整焊接路径,优选焊接参考点,形成焊接程序,如下所示:

(2)腰带总成焊接路径优化。腰带总成焊接主要是将焊合后的鸭嘴部件焊接到腰带单件外端面上,设计焊缝4条,两条为直线焊缝,焊缝长度为10mm,两条为圆弧焊缝,增加焊缝长度至15mm,优化后的焊接程序如下文所示,插补圆弧焊缝两条,提高焊枪与焊缝贴合度。

3.3 焊接参数优化

焊接件的熔深、熔宽与焊接电流、电压以及焊接速度密切相关,各因素的交互作用对焊接质量影响较大。通过对腰带及零部件焊接参数的优化调整,当焊接电流选择155A,电压选择为18.8V,焊接速度30m/h时焊缝成形较好,焊接过程稳定,焊接质量可靠。

3.4 其他方面

(1)提高作业水平。农业机械零部件产品长期采用手工作业,焊装作业相对粗放,其下料精度难以满足机器人焊装作业要求,应加强焊件切割与加工精度,满足焊接标准;机器人焊接对工件的装夹要求较高,准确的焊缝位置是保障机器人正常起弧并施焊的关键,因此要加强作业标准的培训,提高操作人员装件意识,确保每个工件装夹符合焊接作业标准,从而实现焊接质量控制的目的。

(2)供气系统优化。采用80%Ar+20%CO2混合保护气体代替原有单一的CO2气体,提高弧焊机器人起弧能力,保障弧焊机器人稳定顺畅施焊。

4 结语

文章重点从路径优化、工装夹具改进、焊接参数调整三方面对工作站焊接质量实施改善控制,经过综合改善,焊接机器人工作站运行效果较好,克服了机器人焊接质量不稳定的问题,所焊的排种器腰带总成工件及鸭嘴部件焊缝成形美观,质量稳定可靠,有效了提高生产效率。

(1)通过机器人示校器能够方便快捷的进行直线、圆弧插补程序指令添加,优化焊接路径,提高焊缝贴合度,间隙误差在可允许误差范围内,保证了良好的焊接质量。

(2)工装夹具的优化能够有效提高工件的装夹定位能力,有效配合弧焊机器人完成焊缝定位并施焊。

(3)以人为本的作业培训以及作业的标准化能够有效降低工件装夹质量误差,减少焊接缺陷,焊接设备的有效维护提高了系统运行稳定性,减少焊接故障停机、焊接飞溅等缺陷。

[1]周济.智能制造——“中国制造2025”的主攻方向[J].中国机械工程,2015,(17):2273-2284.

[2]黄春辉.兵团农业机械制造智能技术的现状及发展建议[J].新疆农垦科技,2014,(9):62-63.

[3]陈大艳.弧焊机器人工作站焊接质量影响因素分析及改进措施[J].汽车实用技术,2013,(6):96-98.