巧用工装在车床上加工方形体工件

2018-01-25苏州圣科阀门有限公司江苏215000刘安明张卫兵

■ 苏州圣科阀门有限公司 (江苏 215000) 刘安明 季 飞 张卫兵

现在大多数机械制造行业的企业都装备了先进的加工设备,这充分体现出我国的制造业水平得到大幅度的提升。但是,这里也存在一些需要企业自身解决的问题,我们企业在加工一批阀体工件时就遇到过这样的问题,工件如图1所示。按工艺要求将圆柱体加工成方形体后制作成阀体,当时没有高效率的适合加工方形体的设备。在这种情况下,没有增置设备,也没有依靠外部力量,而是在工艺、技术、设备和工装上想办法,经研究提出一套利用工装在普通机床上加工方形体工件的方案,现总结如下:

(1)工艺分析:图1阀体工件由圆钢下料成毛坯,在没有合适设备情况下,先将工件处圆(方形体加工前的尺寸)及一端面加工好,然后加工另一端面并保证图1中45mm的尺寸,即先加工出工件的长度尺寸。然后在数控加工中心机床上加工出图1中φ40+0.05+0mm的孔、φ50mm的台阶及φ14mm均布通孔,至此,加工方形体前所要加工的工序已加工完毕,因为可以利用φ40+0.05+0mm的孔、φ14mm的孔定位以加工出方形体。所以这两道工序很重要,在工装上起到关键作用。经过上述工艺分析后,制定了工装的制作方案。

图1 工件

(2)工装的制作:工装要保证产品质量、提高工效且经济方便,最主要的一点是要加工出工件。工装的组成如图2所示。工装的材料为45钢,下料后经热处理工艺处理以提高材料的强度。夹具体上部加工成四方体,下部为圆柱体。

四方体可装夹4个工件体现其高效性。首先加工出适合车床夹持的圆柱体及端面部分,并在端面中间打1通孔(工艺孔),可用来支撑回转顶尖和加工夹具体其他工序用。然后加工另一端面并保证两端面平行度达±0.2mm,以保证夹具体的精度。当上述工序做好后,数控加工中心机床加工其余部分尺寸,在夹具体中心孔即工艺孔中放入螺钉和压板,用螺母将夹具体紧固在工作台上,先加工出夹具体4个面,然后按图1中φ40+0.05+0mm孔、φ50mm台阶及φ14mm均布孔的尺寸,在夹具体4个面上加工出相应的孔。φ14mm的孔可放定位销,限制工件方向的自由度(φ14mm的孔可按工装设计打两个孔即可),φ40+0+0.05mm的孔放定位套,用来限制工件中心的自由度,同时在φ40+0.05+0mm的孔中加工出螺钉底孔,以安装螺钉,用来加工下道工序固定工件用。

在制作φ40+0.05+0mm孔时,要注意该孔中心到夹具体端面的尺寸,以保证装夹工件和加工过程的一致性。如φ40+0.05+0mm的中心尺寸到夹具体端面最好在39mm,工件高出端面1mm,给加工和测量带来极大地方便。夹具体制作完成,再加工夹具体上的辅助零件,如图2所示,这时工装全部制作完成。工装制作完成实体如图3所示。

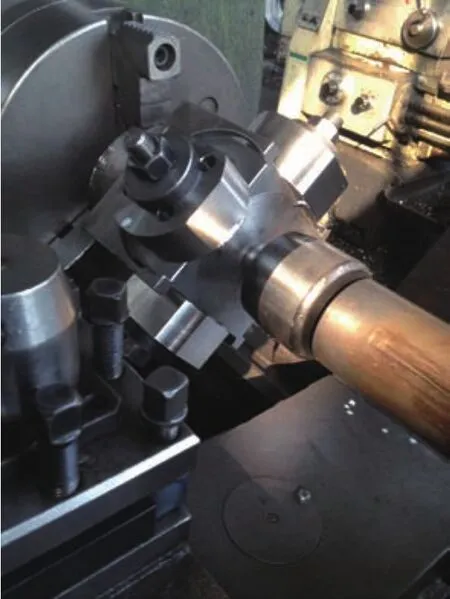

(3)工件加工:夹具体装夹在车床上经试运转(从低速到高速)一切正常。在两个φ14mm孔中安装定位销起限制工件方向的定位作用(在实际加工过程中后来只安装了1个定位销,虽然装夹工件少了1个定位销,但提高了装夹工件的效率,仍达到限制工件自由度的目的,满足装夹工件的要求)。在φ45+0.05+0mm的孔中安装定位套和螺钉,放入工件和垫片,用螺母紧固工件,限制工件2个自由度,保证工件整体装夹安全。

工件装夹好后可用回转顶尖顶住夹具体,以保证工件加工过程中更平稳安全,如图4所示。当4个工件装夹好后,操作者要再仔细检查一遍工件是否装夹完好。加工时,4个工件同时加工1个面,相当于1次加工1个工件,体现出高效的特点。因为这是断续切削车床,主轴转速可以适当调大,使工件形成1个整体,走刀速度可以减缓。车刀选用45°角,有利于切削。

图2 工装组图

图3 工装实体

在加工过程中,走刀顺畅切削干脆,工件安装牢固,没有出现松动等不良现象,夹具在回转顶尖支撑下转动平稳且装夹牢固。当工件1面加工好后,松开螺母取下工件重新安装好继续加工另1面。反复几次后,工件4面全部加工好,1个完整的四方体工件加工完成,经检验完全符合图样要求。通过实际生产证明该工装利用普通车床加工方形体完全适用,整套工装刚性好,是1种高效率加工方体工件的方法。

图 4

(4)在没有专用和高效率加工方形体工件设备的情况下,利用工装在现有的普通车床上加工出方形体工件,在没有外部力量和增加设备的情况下顺利的完成了生产任务。通过生产实践证明该套工装操作简易、设计合理、效率高及可行性强。希望给同类生产设计提供借鉴,共同进步。

[1] 蔡春源,汪恺.机械设计手册[M].北京:机械工业出版社,2000.