天津港某码头超设计行驶90t汽车的可行性研究

2018-01-25郭畅邹君鹏

郭畅邹君鹏

(1.交通运输部天津水运工程科学研究所 天津市 300456 2.天津港远航国际矿石码头有限公司 天津市 300450)

1 概述

1.1 前言

天津港某矿石码头建成投产已十余年,随着码头装卸量的提升,大型车辆的装卸运输也在不断增加。这些大型车辆运输荷载已超出了设计单位提供的码头面荷载限值,然而设计单位在设计中往往考虑了较大的安全系数,如果严格按照其限值进行管理,往往导致实际作业捉襟见肘。针对码头大型车辆运输中存在的这一问题,本文特对90t汽车在该码头上行驶的可行性进行研究。该研究对提高老码头的使用功能,保障码头结构安全性和提高码头运输效率,增加经济效益都有积极意义。

1.2 研究目标

旨在通过分析计算,提出需验算的车型在该码头上作业的范围和要求,有待解决的问题概括:

(1)确定待验算汽车荷载能否进入码头承台区;

(2)若荷载在最不利位置时验算构件承载力不满足要求,能否规划路径尽量避免荷载出现在最不利位置,使构件承载力满足要求。

1.4 研究路线

依据《水运工程混凝土结构设计规范》(JTS-151 2011),对码头面板、基桩进行承载力和正常使用极限状态验算。

采用有限元软件ANSYS/LS-DYNA和丰海结构设计软件验算车型通过码头面时在构件中产生的荷载效应,并将极限承载力与荷载效应进行比较,从而判断构件的安全性。

若不满足安全性要求,规划合理路径尽量避免荷载出现在最不利位置,使构件承载力能力满足要求。

2 码头结构简介与荷载作用

2.1 码头结构简介

码头岸线总长为375m,码头前沿水底高程近期为-20.8m,码头面高程为6.0m。码头承台总宽90.5m,前方承台宽35.0m,后方承台宽55.5m,码头前方承台共分7个结构段,第一至第六结构段排架间距为6.5m,基桩为φ1000mm和φ1200mm钢管桩,上部结构为预制安装预应力横梁,轨道梁,连系梁,面板和钢筋混凝土靠船构件的结构型式。第七结构段排架间距为6.9m,基桩为φ1200mm钢管桩,上部结构为现浇墩台的结构型式,后方承台的基桩采用650×650mm预应力混凝土空心方桩和φ800mm与φ900mm的灌注桩,排架间距为6.5m,上部结构为预制安装预应力简直梁的结构形式,码头后方承台与电缆沟兼挡土墙之间通过预应力混凝土渡板相连。

2.2 荷载作用

2.2.1 永久作用

码头结构自重力:钢筋混凝土容重25kN/m3,混凝土容重24kN/m3,钢材容重78.5kN/m3。

2.2.2 可变作用(见表1、图1)

(1)堆货荷载:

表1 汽车荷载标准值及平面尺寸

图1 汽车的平面尺寸

后方承台堆货荷载为50kPa。

(2)汽车荷载

3 结构验算说明和依据

本次验算主要目的为码头因实际工作需要,在设计汽车荷载为60t,实际汽车荷载为90t情况下,验算结构安全性是否满足规范规定要求。经现场实地调查,码头上汽车流动荷载主要作用在后方承台结构面上,汽车类型主要为重型翻斗车,因此在此次验算中验算后方承台码头和接岸结构在90t汽车荷载作用下是否满足规范规定要求。

本次验算取最不利荷载组合进行后方承台构件结构承载能力极限状态、正常使用极限状态以及接岸挡土墙稳定性验算。主要对以下三种情况对结构进行验算:

(1)承载能力极限状态计算:根据《水运工程混凝土结构设计规范》(JTS 151-2011)进行承载能力极限状态作用效应组合,对后方承台码头空心板进行承载能力极限状态的验算。

(2)正常使用极限状态计算:根据《水运工程混凝土结构设计规范》(JTS 151-2011)进行正常使用极限状态作用效应组合,对后方承台空心板进行抗裂和挠度验算。

(3)挡土墙稳定性计算:根据《水运工程混凝土结构设计规范》(JTS 151-2011)进行承载能力极限状态作用效应组合,依据根据《水工挡土墙设计规范》(SL379-2007)对接岸挡土墙进行抗滑稳定性和抗倾覆稳定性验算。

由于堆货荷载与汽车荷载不能同时存在,此次计算时主要考虑以下六种荷载的组合(如表2)。

表2 荷载组合表

4 码头结构分析验算及解决方案

4.1 后方承台承载能力极限状态验算

选取后方承台码头标准段排架,采用丰海软件对预应力空心板进行结构内力计算,其中汽车荷载按《港口工程荷载规范》(JTS 144-1-2010)规定进行两排布置最不利布置在第六跨上,跨径为4.1m。

4.1.1 正截面受弯承载力

自重、堆货荷载和汽车荷载作用下预应力空心板的弯矩通过丰海结构软件计算得到,然后按表2中承载能力极限状态进行荷载组合,预应力空心板的弯矩设计值和极限承载力如表3所示。

表3 承载能力极限状态持久组合空心板弯矩和设计承载力

根据《港口水工建筑物检测与技术评估规范》(JTJ 302-2006)9.2.1.3条规定,认定预应力空心板在90t汽车荷载作用下受弯承载力的安全性为D级。

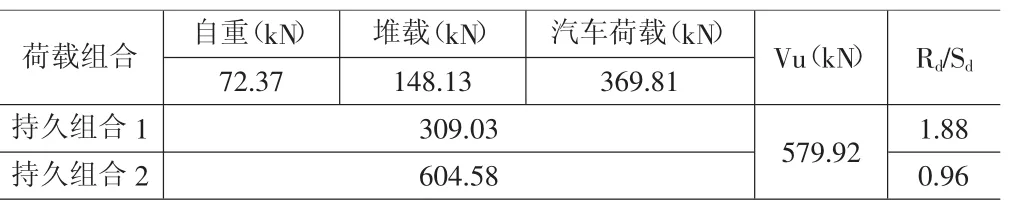

4.1.2 斜截面受剪承载力

自重、堆货荷载和汽车荷载作用下预应力空心板的剪力通过丰海结构软件计算得到,然后按表2中承载能力极限状态进行荷载组合,预应力空心板的剪力设计值和极限承载力如表4所示。

表4 承载能力极限状态持久组合空心板剪力和极限承载力

根据《港口水工建筑物检测与技术评估规范》(JTJ 302-2006)9.2.1.3条规定,认定预应力空心板在90t汽车荷载作用下受剪承载力的安全性为B级。

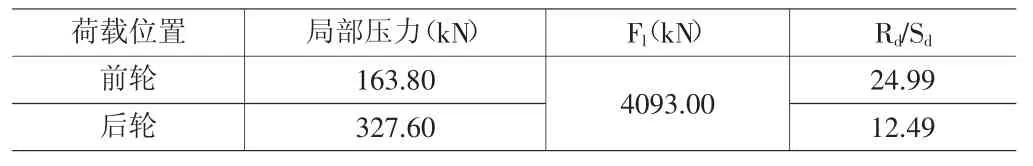

4.1.3 局部承压承载力

选取后方承台码头标准段排架横梁上的典型预应力空心板,其尺寸为6.35m×1.97m,施加表1中的汽车荷载计算空心板的局部承压承载力,其预应力空心板的局部压力设计值和极限承载力如表5所示。

表5 预应力空心板的局部压力设计值和极限承载力

根据《港口水工建筑物检测与技术评估规范》(JTJ 302-2006)9.2.1.3条规定,认定预应力空心板在90t汽车荷载作用下局部承压承载力的安全性为A级。

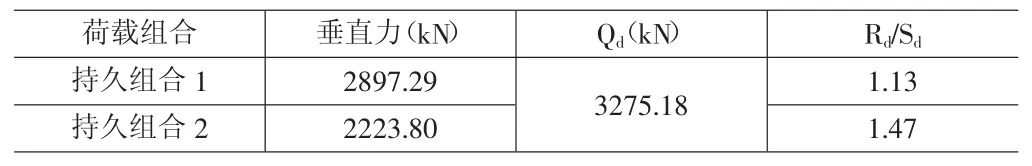

4.1.4 单桩垂直承载力

选取后方承台码头标准段排架典型的预应力混凝土空心桩650×650mm和灌注桩φ800mm,按表2中承载能力极限状态进行荷载组合,其单桩垂直力设计值和极限承载力如表6和7所示。

表6 预应力混凝土空心桩单桩垂直力设计值和极限承载力

表7 混凝土灌注桩单桩垂直力设计值和极限承载力

根据《港口水工建筑物检测与技术评估规范》(JTJ 302-2006)9.2.1.3条规定,认定预应力混凝土空心桩和混凝土灌注桩在自重、堆货荷载和汽车荷载作用下单桩垂直承载力的安全性为A级。

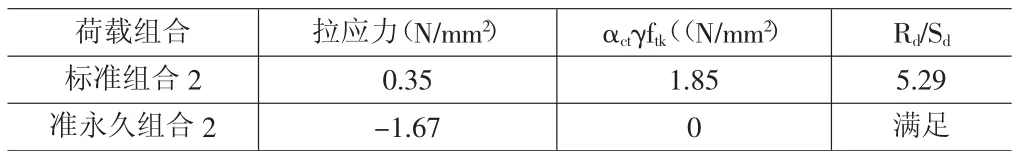

4.2 后方承台正常使用极限状态验算

选取后方承台码头标准段排架典型预应力空心板,预应力空心板尺寸为6.35m×1.97m,施加自重、堆货荷载和汽车荷载,按表2中正常使用极限状态进行标准组合和准永久组合,其预应力空心板的拉应力和规范限值如表8所示。

表8 预应力空心板的拉应力和规范限值

根据《港口水工建筑物检测与技术评估规范》(JTJ 302-2006)9.2.1.3条规定,认定预应力空心板在90t汽车荷载作用下的抗裂验算不满足规范规定的要求。

4.3 接岸挡土墙稳定性验算

选取单位长度接岸挡土墙,验算挡土墙在90t汽车荷载作用下的抗滑和抗倾覆稳定性,其计算结果如表9所示。

表9 接岸挡土墙抗滑和抗倾覆稳定性

根据《水工挡土墙设计规范》(SL379-2007)6.3.4和6.4.1条规定,认定接岸挡土墙在90t汽车荷载作用下的抗滑和抗倾覆稳定性满足规范规定的要求。

4.4 解决方案

根据本章4.1和4.2节计算可知,预应力空心板在90t汽车荷载作用下正截面受弯承载力、斜截面受剪承载不满足承载能力极限状态的要求,预应力空心板在90t汽车荷载作用下抗裂性能不满足正常使用极限状态的要求。在此次计算中选取的90t汽车荷载为并排两辆汽车进行计算,因此在实际工程中规划路径,使得每块预应力空心板只承受一辆90t汽车荷载。采用此方案验算预应力空心板的承载能力极限状态和正常使用极限状态,其计算表格如表10和11所示。

表10 承载能力极限状态验算

表11 正常使用极限状态验算

通过限定汽车行驶路径,禁止汽车并排行驶在同一空心板上,预应力空心板在90t汽车荷载作用下的受弯承载力、受剪承载力和抗裂性能满足《港口水工建筑物检测与技术评估规范》(JTJ 302-2006)规范的要求。

5 结论

通过对码头在90t大型汽车荷载作用下的受力计算和分析,得出如下结论:

(1)并排两辆90t重型翻斗车在后方承台任意位置行驶时,后方承台预应力空心板的局部受压承载力和挠度评估为A级,受弯承载力评估为D级,受剪承载力评估为B级,抗裂性能不满足规范规定的要求。

(2)并排两辆90t重型翻斗车在后方承台任意位置行驶时,后方承台预应力混凝土空心桩和混凝土灌注桩的单桩垂直承载力评估为A级。

(3)并排两辆90t重型翻斗车在后方承台任意位置行驶时,接岸结构的抗滑和抗倾覆稳定性满足规范规定的要求。

(4)通过限定汽车行驶路径,禁止汽车并排行驶在同一空心板上,可以使预应力空心板的受弯承载力、受剪承载力和抗裂性能满足规范规定的要求。

[1]《高桩码头设计与施工规范》(JTS 167-1-2010).

[2]《水运工程混凝土结构设计规范》(JTS 151-2011).

[3]《港口工程桩基规范》(JTS 254-98).

[4]《水工挡土墙设计规范》(SL379-2007).

[5]《港口工程荷载规范》(JTS 144-1-2010).

[6]《港口水工建筑物检测与技术评估规范》(JTJ 302-2006).