SGA3723矿用自卸车盘式制动器多目标优化设计

2018-01-25成林隋美丽王茂美王谷娜

成林,隋美丽,王茂美,王谷娜

(北京电子科技职业学院汽车工程学院,北京 100176)

引言

制动器是汽车制动系统的重要组成部分,对汽车的制动性能有至关重要的影响。车辆高速状况下进行紧急制动的状况日益增多,这对制动器提出了新的要求,即在高速状况下紧急制动时,摩擦副升温不能过高,以免发生热衰退现象,降低制动效能[1~2]。当今车辆制动系统的设计中,盘式制动器因其自身的许多优点被越来越多的使用,目前许多自卸车也开始采用盘式制动器。

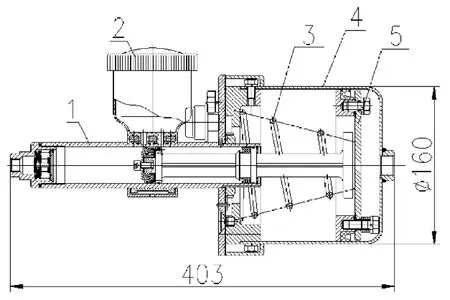

本设计针对首钢重型汽车制造厂 SGA3723自卸车盘式制动器,如图1所示,以制动减速度、热衰退率、热恢复率差、材料成本、加工成本为优化目标进行多目标优化设计。

图1 SGA3723盘式制动器三维模型

1 多目标优化设计数学模型

文献[3]提到,在机械零部件和系统的优化设计中,经常要求不止一项指标达到最优,而是要求多项指标(如经济性、使用性能、强度、刚度等指标)都同时达到最优。像这种在优化设计中同时要求几项指标达到最优值的问题称为多目标优化设计问题。

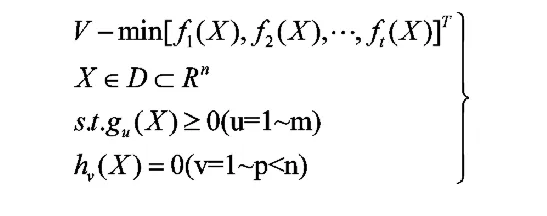

如果根据设计准则可以建立t个分目标函数,则构成多目标优化设计的数学模型一般表达式为:

2 盘式制动器优化目标与权重分配

2.1 优化目标

(1)制动减速度最大

式中 FZ——作用在制动盘上的制动力;

m1——汽车总质量;

β——制动力分配系数。

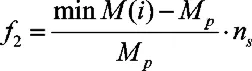

(2)热衰退率最小

式中 Mp——不考虑温度影响的基准制动力矩;

min M(i)——考虑温度影响的多次制动过程中制动力矩的最小值;

Rzp——制动盘有效半径;

μ0、μ(T)——分别为摩擦因数的均值和在温度T时的摩擦因数,μ(T)通过对摩擦材料试验样本进行插值求取;

N——作用于摩擦副表面的正压力;ns——计算安全系数。

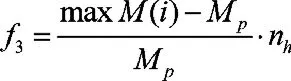

(3)热恢复率差最小

式中 max M(i)——考虑温度影响的多次制动过程中制动力矩的最大值;

nh——计算安全系数。

(4)材料成本最低

下标b、q、mp、zp——分别表示制动泵、制动钳、摩擦片、制动盘;

下标i、o——分别表示内外;

V——毛坯体积;

D——直径;

R——半径;

L——液压缸长度;

ρ、c——材料密度和价格;

h、b——分别为厚度和宽度。

(5)加工成本最低

cmb、cmq——分别为制动泵、制动钳单位体积加工成本。

这里采用单位体积加工成本而不采用工时费率是因为不同系列制动器泵体、钳体加工工艺变化不大,所以工时费率在加工设备工作参数不变时也可以转换为单位体积加工成本[4]。

2.2 子目标权重分配

表1为制动器优化设计权重分配。权重值的设置主要依据各子目标重要度的不同,如制动减速度的要求比较严格,所以权重相对来说就比热衰退率和热恢复率大一些;由于制动器结构参数变化幅度较小,材料成本、加工成本相对波动比较小,所以权重亦较小[5]。

表1 子目标权重分配

3 设计变量

文献[6]提到,液压盘式制动器的优化设计变量主要选择影响上述优化目标的主要零部件的主要尺寸参数,涉及制动泵、制动钳、摩擦片和制动盘等,总计9个。

(1)制动泵结构参数

Lb——制动泵活塞长度;

Db——制动泵缸直径。

(2)制动钳结构参数

Lq——制动钳活塞缸深度;

Dq——制动钳活塞直径。

(3)制动盘结构参数

Dzpo——制动盘外径;

hzp——制动盘厚度。

(4)摩擦片结构参数

bmp——摩擦片宽度;

Rmpi——摩擦片内径;

Rmpo——摩擦片外径。

4 约束条件

(1)技术性能约束

1)制动减速度大于等于[a]([a]为标准规定的最小许用减速度);

2)热衰退率一般为[0,25%];

3)热恢复率差一般为[0,20%];

8)制动泵、制动钳液压缸尺寸要保证液压缸正常工作,应满足

9)零件强度约束,包括制动泵、制动钳、手柄等零件的强度约束;

(2)经济性能约束

影响制动器磨损的约束,这个约束条件主要反映制动器的使用经济性能。作用于摩擦片上的正压力应该满足正压力与滑移速度的乘积应满足([N]为许用正压力,[Nv]为许用值)。

(3)社会性能约束

5 优化结果

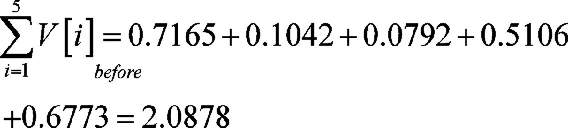

以首钢 SGA3723盘式制动器和制动泵为例进行优化计算,其结构如图2和图3所示。在制动初速度v0=30km/h、管路压力p=10Mpa时,通过isight优化软件寻求优化结果。优化前后设计变量结果对照见表 2,基于工程上的考虑,设计变量值已经过圆整,且经过计算没有发生约束违反,表 3为最终优化设计结果。

图2 SGA3723盘式制动器

图3 SGA3723制动泵

表2 设计变量对照(单位:mm)

表3 优化目标对照表

对优化结果采用满意度法进行评价,即对目标求极大值:目标价值为(目标值-目标下限)/(目标上限-目标下限);对目标函数求极小值:目标价值为(目标值-目标上限)/(目标下限-目标上限)。

优化前:

优化后:

6 结论

(1)本文介绍了多目标优化的数学模型,将多目标优化方法应用到盘式制动器优化设计中,通过对盘式制动器的深入分析,以制动减速度、热衰退率、热恢复率差、材料成本、加工成本为优化目标,全面考虑技术性、经济性和社会性,建立了盘式制动器设计方案多目标优化模型。以实际制动器的设计参数作为初始方案,借助 isight优化软件寻求优化结果,在保持热衰退率和热恢复率性能不劣化的情况下,制动器的制动性能和经济性能得到显著提高。

(2)建立的模型具有较大的柔性,只要修改制动减速度约束、制动初速度、制动压力和车辆参数,就能进行适用不同的标准要求、不同型号车辆的制动器优化设计。

[1] 王哲.盘式制动器热应力场仿真分析[J].机械研究与应用,2013(6):21-23.

[2] 刘莹,胡育勇,任奇锋,曹霜霜,宋涛.基于 ANSYS汽车盘式制动器温度场和热应力数值模拟[J].南昌大学学报(工科版),2013, 35(3):276-280,290.

[3] 杨晓明,邱清盈,冯培恩,潘双夏.盘式制动器的全性能优化设计[J].中国机械工程,2005,16(7):630-633.

[4] 胡兆国,郝剑平.基于遗传算法的盘式制动器优化设计研究[J].机械传动,2012,36(6):51-54.

[5] 李志华,张选龙,郭林超.汽车盘式制动器优化设计[J].机械设计与研究,2009,25(2).

[6] 吴军,李为吉.基于改进粒子群算法的盘式制动器优化设计[J].机械设计与制造,2007(4):18-20.