专用汽车推拉门设计方法研究

2018-01-25王典1王海军2

王典1 王海军2

1. 中国第一汽车股份有限公司 吉林长春 1300112. 山东水星博惠汽车部件股份有限公司 山东德州 253300

1 前言

目前,在国内专用汽车推拉门的设计中,关闭舒适性能方面的研究一直没有得到设计人员足够的重视,相关的评价指标没有确定,这给产品品质的评价和产品的设计开发带来一定的风险。车门关闭力是影响车门关闭舒适性的关键因素,关闭力的大小与车门的关闭速度成正比,研究均以速度这一指标进行[1]。

下面以一港口专用牵引车驾驶室后车门的设计开发案例,对专用汽车推拉门设计开发过程进行总结。通过车门关闭速度试验对专用汽车推拉门舒适的关闭速度进行求解,并引入专用汽车推拉门的评价指标。

针对以往车门设计开发过程中,很多评价指标都要等到产品试制阶段,才能经过试验验证确定产品是否满足评价指标。这种产品开发模式风险高,时间长,成本高,已不能适应目前数字化时代的产品开发需求。为此,通过数学方法对专用汽车推拉门最小关门速度V进行计算推导,得出这一评价指标的理论计算分析方法。

2 产品定义

2.1 主要参数

港口专用牵引车驾驶室后车门的具体参数如下:车辆侧门离地高度为1 440 mm,且门侧脚踏空间不足,不利于乘员上下车,乘员主要利用后车门上下车,侧门主要用于传递单据。结合港口专用牵引车后车门的使用工况进行前期产品定义如下:

a.开启方式:推拉。驾驶室后侧有货箱,无法布置旋转门,为满足车门后部空间小且需满足乘员上下车的需求,故推拉门为最佳方案。

b.结构形式:框架式。开发时间短,开发费用低,整体刚度好。

c.总体尺寸:642 mm×1 805 mm×60 mm;后车门通过空间为515 mm,可同时供乘员上下车。

d.总成质量:26 kg。根据车门尺寸及项目要求确定。

e.内饰:平板内饰。考虑到推拉门若采用有造型的凸起内饰,车门开关时会与后围干涉。

f.铰链总成:采用滚动轴承式,固定在拉门框架上侧。滚动轴承强度好,且已形成系列化,产品质量有保证、成本低。

g.密封形式:一道半密封。防止水和灰尘进入车内,保证驾驶室内的水、气密封满足要求。

h.门锁:具有双侧锁止功能卡板锁。在炎热的季节,驾驶员习惯开着后门开车;并且当牵引车未搭载货箱时,驾驶员习惯打开后门向后看倒车。此两种情况下保持车门在完全开启状态下锁止更为安全。

2.2 评价指标确定

车门关闭力研究一直受到各大汽车生产企业的关注[4]。微车中门推拉门试验准则,在车门关闭过程中,当车门到达门洞中间位置时,车门关门速度V≤1 m/s,车门能够锁止,为微车车门关闭舒适性能评价的重要指标。经过使用工况比较,专用汽车推拉门关门工况与微车中门关门工况一致,对专用汽车推拉门也采用车门关闭速度这一评价指标进行试验。评价指标车门关闭速度V的取值方法以提升产品品质为导向,在试验与方程计算中取小值。

2.2.1 车门关闭速度试验[1]

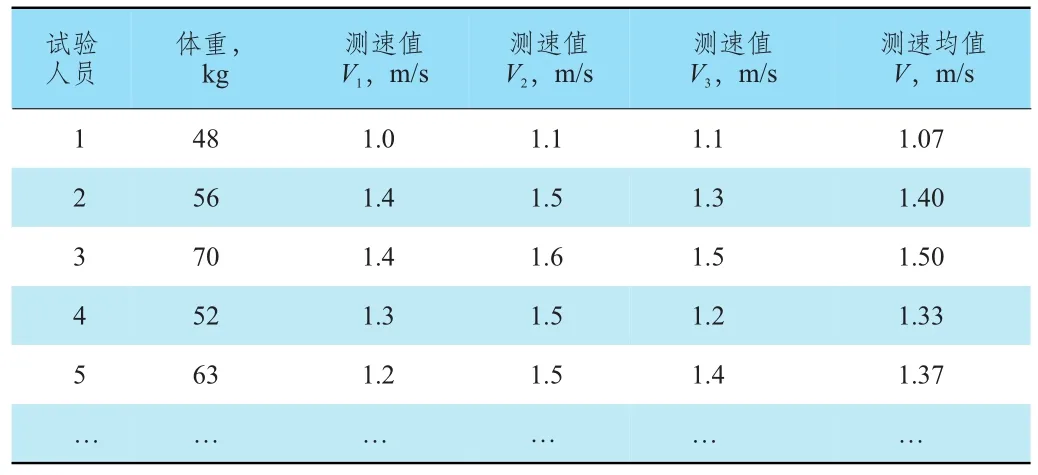

根据体重选出轻、中、重试验人员若干,在没有安装门洞密封条的样车上模拟关门,通过试验仪器测得试验人员感觉较为舒适的关门速度,每人3次取平均值,试验数据如表1所示。

表1 车门关闭速度试验数据统计表(部分)

2.2.2 绘制直方图

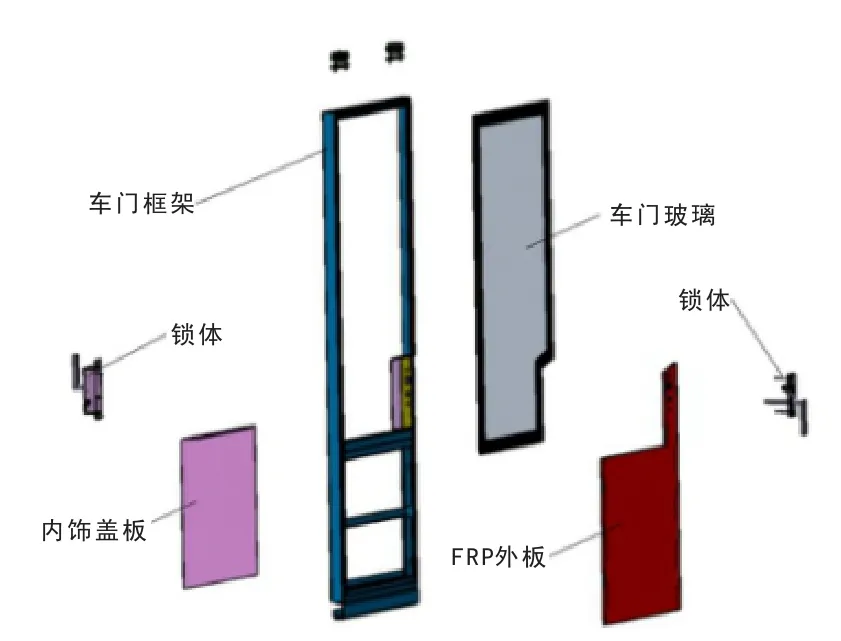

将试验数据绘制直方图,如图1所示,可以看出试验数据服从正态分布。

图1 数据分布直方图

2.2.3 关门速度计算

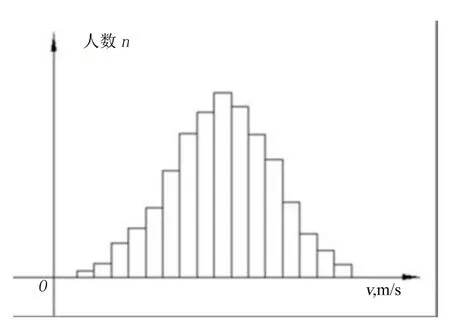

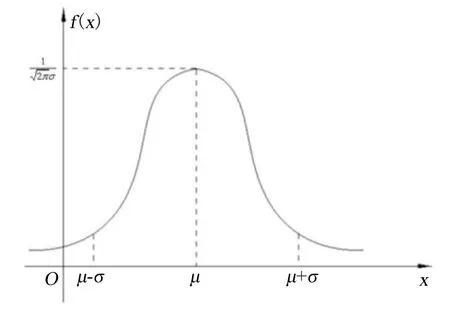

根据正态分布规律,列出试验样本满足方程式,正态分布曲线见图2。

图2 正态分布曲线

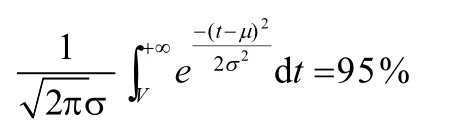

汽车车身附件的设计通常须满足95%用户的使用需求,求解V即为95%的用户感觉舒服的关门速度范围。关门速度求解示意图图3所示,方程如下:

图3 关门速度求解示意图

解得V=1.2 m/s。

由车门关闭速度试验验证可知,95%的用户可以接受的关闭速度为1.2 m/s,小于1.2 m/s则更佳。为提高产品品质,将关门速度引入专用汽车推拉门评价指标,其值设定为V≤1 m/s,保证95%以上的用户对关门速度满意。

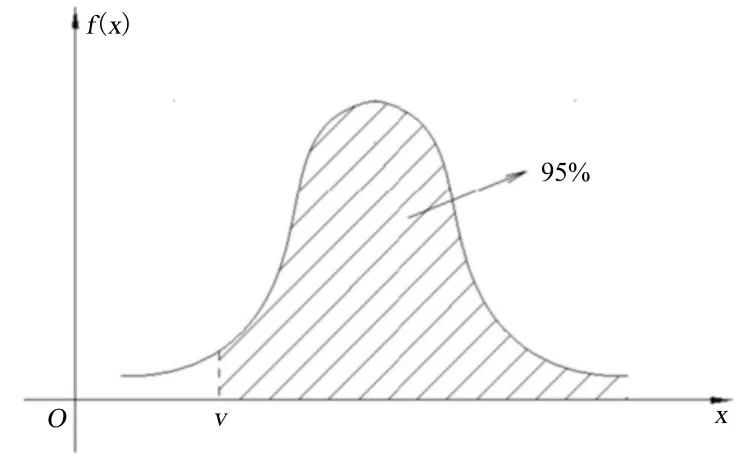

2.3 产品零件构成

专用汽车推拉门由车门FRP外板、车门玻璃、铝合金内饰盖板、车门框架总成及车门附件组成。图4所示为专用汽车推拉门零部件组成爆炸图。

图4 专用汽车推拉门产品组成爆炸图

3 产品断面设计

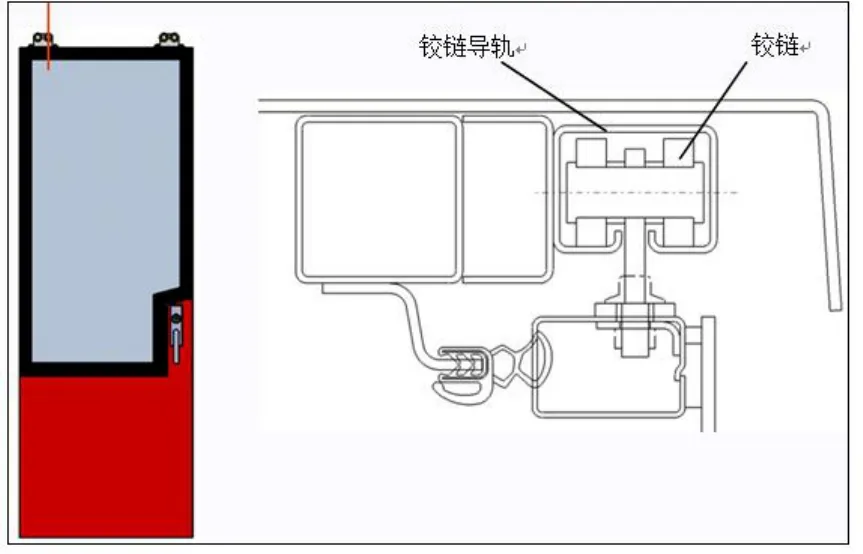

3.1 铰链断面设计

铰链导轨断面尺寸为49 mm×38 mm,料厚为2 mm。图5为车门铰链断面图。

图5 车门铰链断面

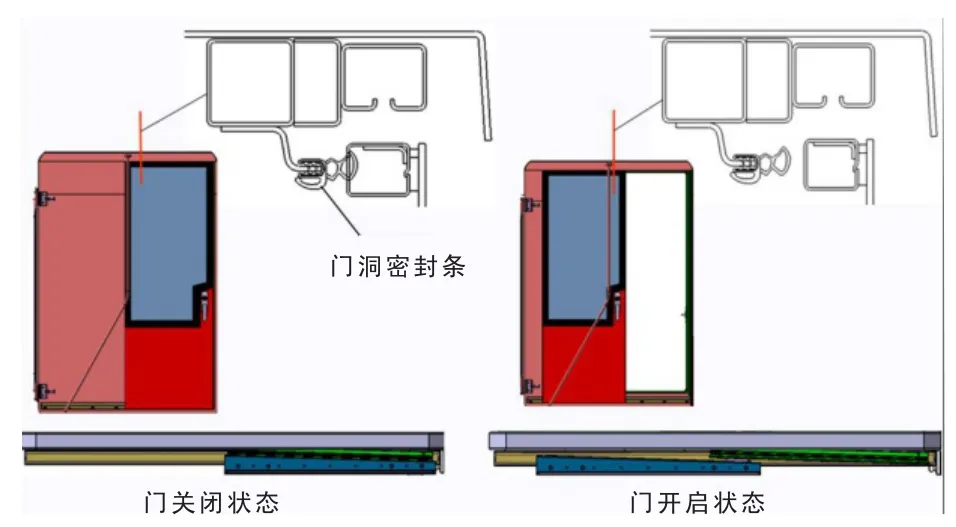

3.2 门洞密封断面设计

为减少车门推拉过程中车门对密封条的摩擦,减小开关门力,车门采取梯形断面,外表面平行于后围。设计要求保证车门外表面与驾驶室整体的协调统一,确保车门密封性,减小开关门力,提升用户舒适性。图6为车门门洞密封断面图。

图6 车门门洞密封断面图

3.3 窗口横向断面设计

车门与门洞密封条形成面密封。后围粘接一道密封条,驾驶室内部不可见,当车门关闭时形成密封,提升美观性的同时提高密封性能。图7为窗口横向断面图。

图7 窗口横向断面图

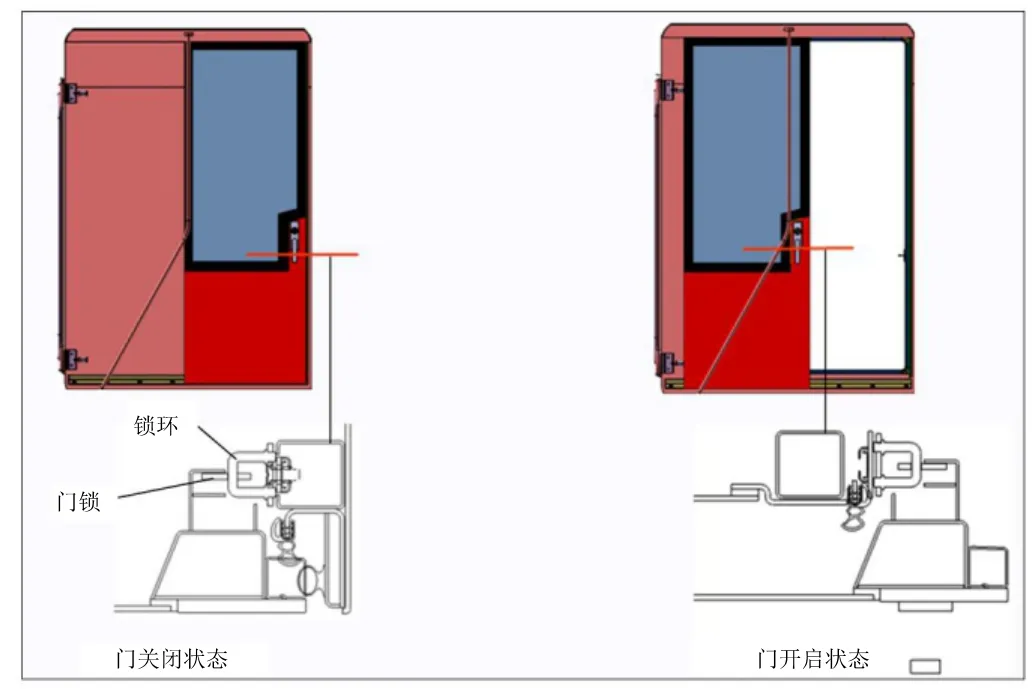

3.4 门锁断面设计

门锁实现双侧锁止功能,保证车门能够在关闭和全开状态下锁止;门锁集成内外把手和锁芯,操作简单,集成性强。图8为门锁断面图。

图8 门锁断面图

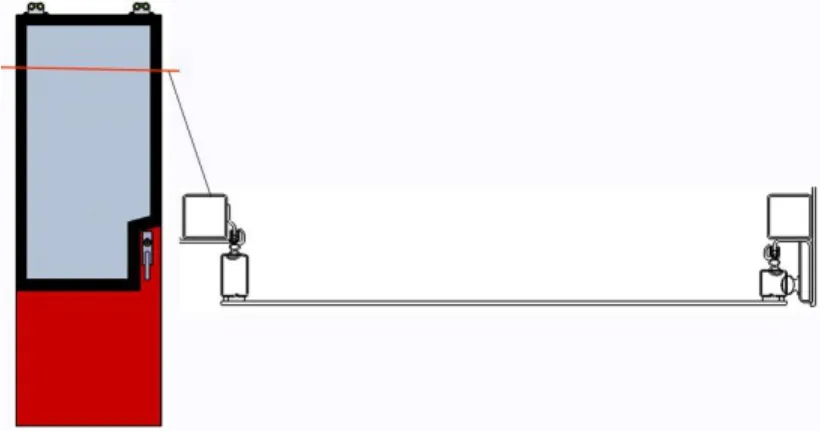

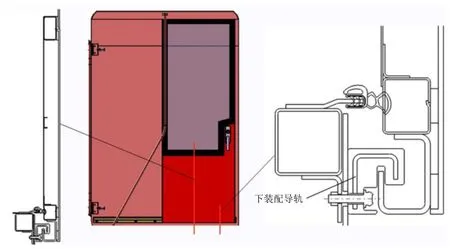

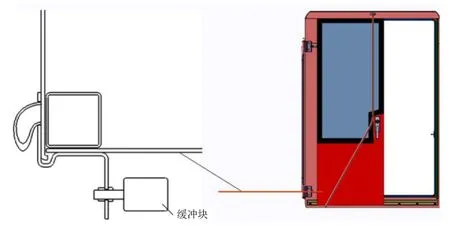

3.5 下装配导轨断面设计

下装配导轨采用POM材料,自润滑性好,内衬金属骨架,通过螺栓连接固定在后围上,拆装方便,牢固可靠。图9为下装配导轨断面图。

3.6 缓冲块断面设计

缓冲块采用橡胶材料,当车门开启时可以缓解车门的惯性冲击,起到保护车门及门锁的作用。图10为缓冲块断面图。

图9 下装配导轨断面图

图10 缓冲块断面图

4 车门结构设计

4.1 车门金属框架结构设计

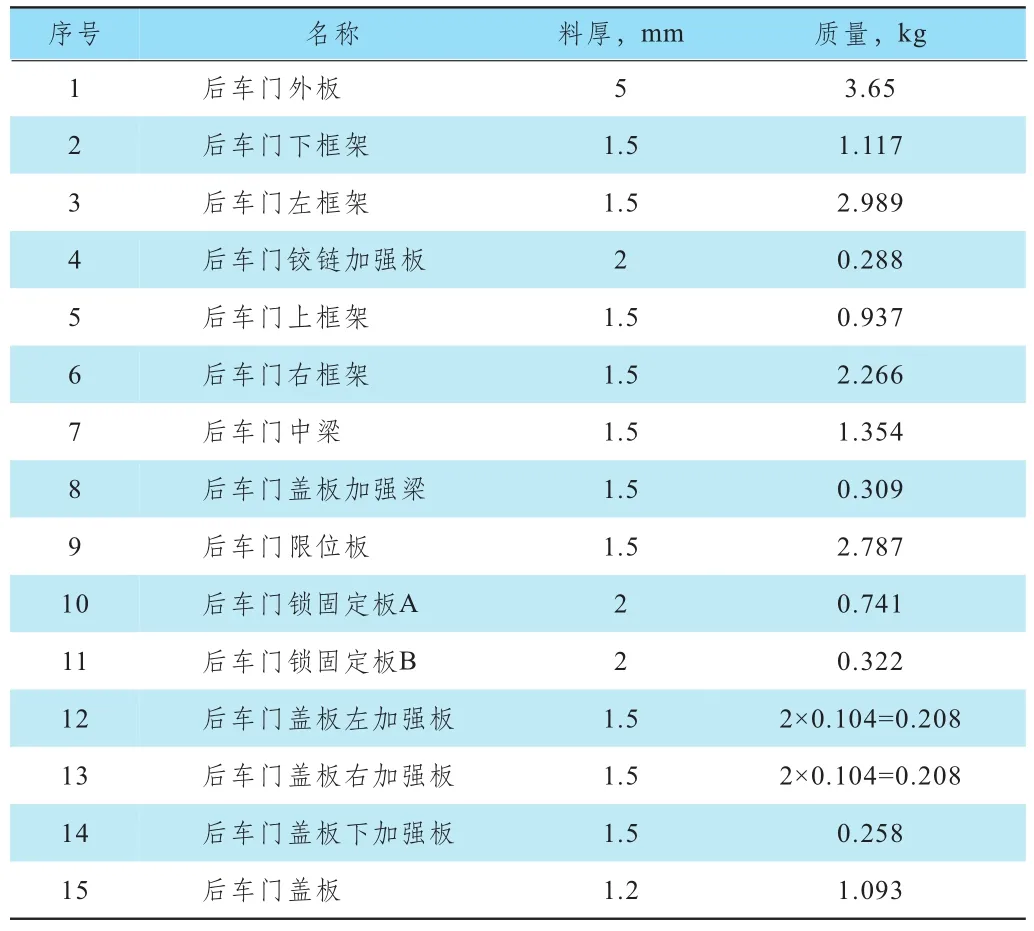

图11所示为车门金属框架爆炸图,表2为车门金属框架构件清单,金属框架总质量为13.8 kg。

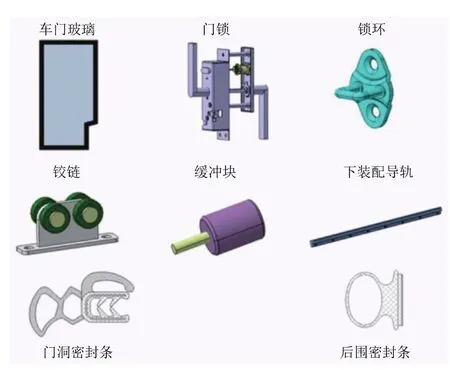

4.2 车门附件结构设计

后车门附件包括车门玻璃、门锁、锁环、铰链、缓冲块、下装配导轨、门洞密封条和后围密封条。其中,车门关闭力大小的影响因素,密封条可占到20%~50%[5],同时具有缓冲关门冲击,减轻汽车在行车过程中振动的作用[6]。车门附件总质量为26 kg。

表2 金属框架构件清单

图12 车门附件图

5 CAE分析

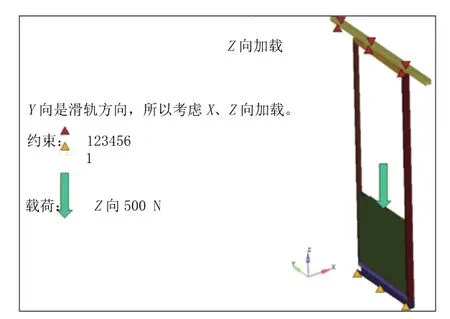

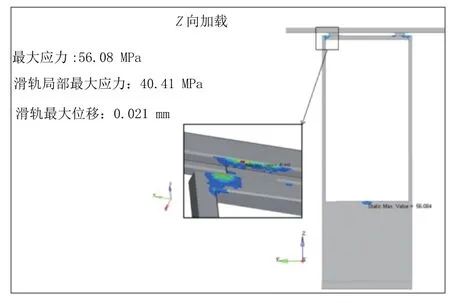

CAE分析使用Nastran软件完成。导轨材料采用St12冷轧钢,料厚2 mm。约束铰链导轨和下装配导轨,对车门中梁Z向加载500 N(如图13),经CAE分析后,导轨的最大应力为56.08 MPa,最大位移0.021 mm(如图14)。

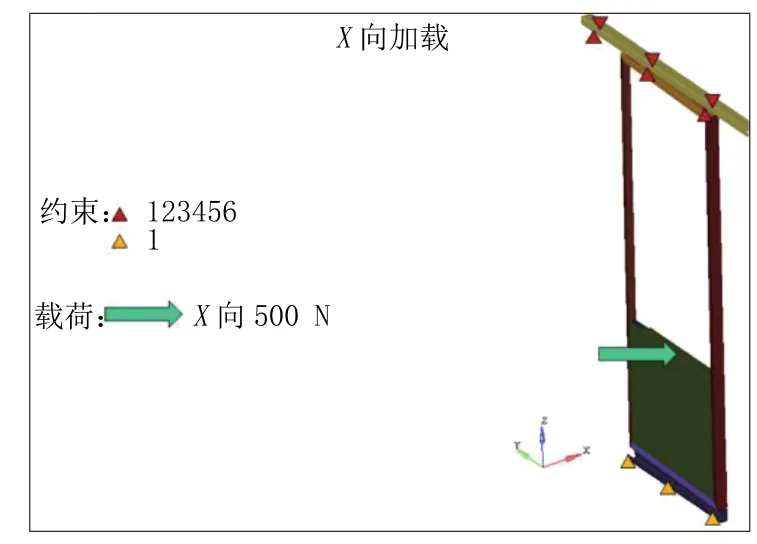

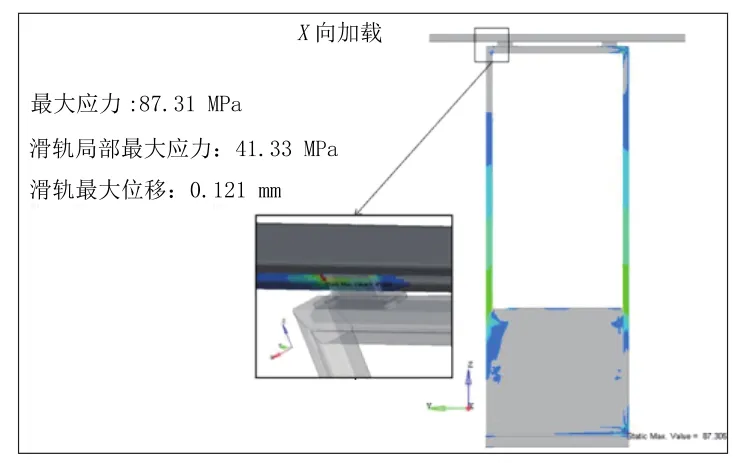

约束铰链导轨和下装配导轨,对车门中梁X向加载500 N(如图15),经CAE分析后,导轨的最大应力为87.31 MPa,最大位移0.121 mm(如图16)。对Z和X向的加载分析,导轨的应力和位移都较小,满足使用要求。

图13 CAE分析结果a

图14 CAE分析结果b

图15 CAE分析结果c

图16 CAE分析结果d

6 计算验证

以往车门设计开发模式,评价指标通常是在产品试制阶段,经过试验验证确定产品是否满足评价指标,风险高,时间长,成本高。通过专用汽车推拉门已知的零件参数,利用数学方法对专用汽车推拉门最小关门速度V进行计算推导,求得评价指标的理论计算方法,可在产品设计阶段得知车门的关闭速度,降低开发风险。

影响专用汽车推拉门关闭速度的因素包括车门结构、自重、铰链、门锁、导轨、缓冲块、气阻效应、密封条及使用环境等[8],其中,车门自重、密封条、导轨和气阻效应对其影响最大,在不考虑气阻效应和其他附件影响的条件下,利用密封条、导轨和车门自重对车门关闭的阻力所做负功进行推导,求取专用车推拉门最小关门速度V。计算推导过程如下:

密封斜面与车门外表面的斜度控制在3°以内,从门洞密封条与车门接触到车门关闭,车门通过的长度为总通过长度(车门宽度)的三分之一左右为宜,否则将影响车门厚度,占用车内空间。

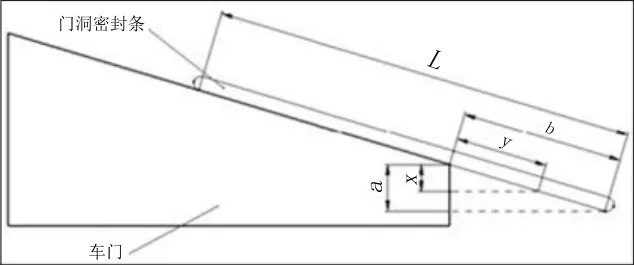

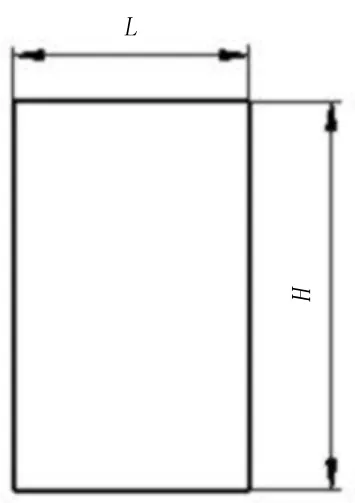

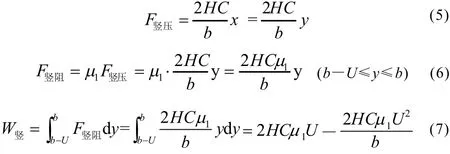

6.1 门洞密封条做功推导

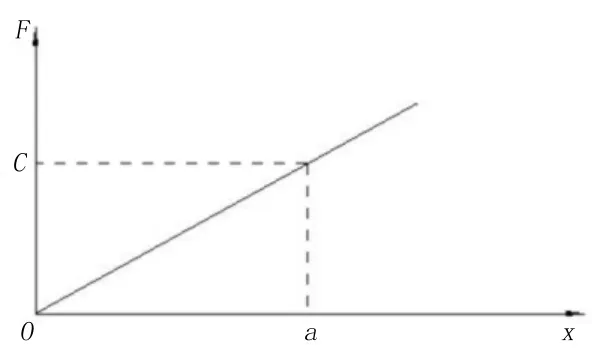

门洞密封条做功示意如图17、18所示,门洞密封条横向长度为L,竖向长度为H;假设车门推拉时,当门洞密封条与车门刚接触时,门洞密封条与车门未接触长度为b,当车门关闭时门洞密封条压缩量为a,当门洞密封条压缩量为x时,门洞密封条与车门接触长度为L-b+y,车门关闭时门洞密封条每米长度的正压力为C,则:

根据试验得知,门洞密封条每米长度正压力与压缩量可以简化成成线性比例关系,图19所示。

图17 车门运动俯视图

图18 门洞密封条示意图

图19 门洞密封条每米长度正压力与压缩量关系图

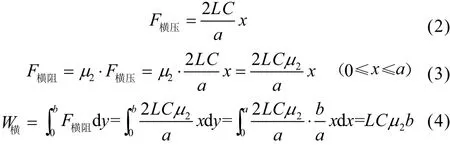

可列公式求得门洞密封条上下两端对车门的阻力所做的功:

式中,F横压为当门洞密封条压缩量为x时,门洞密封条上下两端作用在车门的正压力;μ2为车门与门洞密封条的横向摩擦系数;F横阻为当门洞密封条压缩量为x时,门洞密封条上下两端作用在车门上的阻力;W横为车门关闭过程中,门洞密封条上下两端对车门的阻力所做的功。

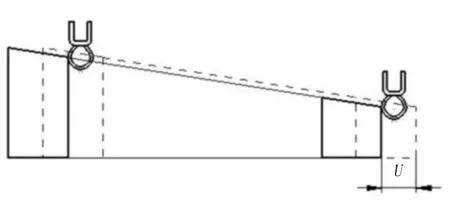

设竖向门洞密封条与车门接触到车门关闭的行程为U,如图20所示。则当门洞密封条的压缩量为x时,可以求得车门关闭过程中,门洞密封条左右两端对车门的阻力所做的功。

式中,μ1为车门与门洞密封条的竖向摩擦系数;F竖压为当门洞密封条压缩量为x时,门洞密封条左右两端作用在车门上的正压力;F竖阻为当门洞密封条压缩量为x时,门洞密封条左右两端作用在车门上的阻力;W竖为车门关闭过程中,门洞密封条左右两端对车门的阻力所做的功。

图20 竖向门洞密封条剖面示意图

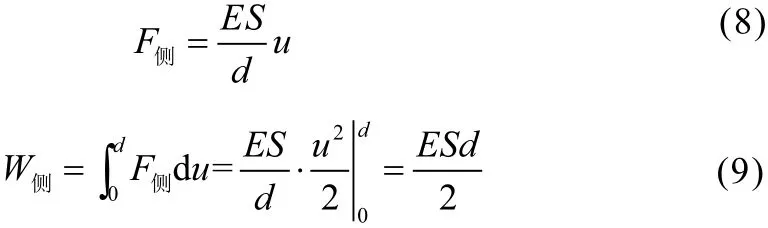

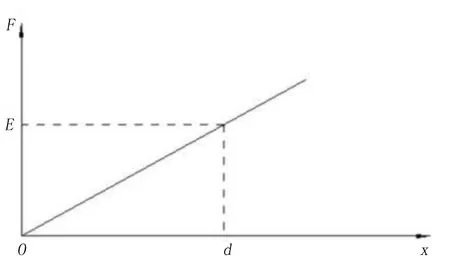

6.2 后围密封条做功推导

根据试验得知,后围密封条每米长度正压力与压缩量可以简化成线性比例关系,如图21所示。设当车门关闭时后围密封条压缩量为d,此时后围密封条每米长度的正压力为E,后围密封条与车门的接触长度为S,则可以求得后围密封条对车门的阻力所做的功:

式中,F侧为当后围密封条压缩量为u时,后围密封条作用在车门上的阻力;W侧为车门关闭过程中,后围密封条对车门的阻力所做的功。

图21 后围密封条每米长度正压力与压缩量关系图

6.3 上导轨做功推导

根据阻力公式:

式中,F3为上导轨作用在车门上的阻力;m为车门整备质量;g为重力加速度;μ3为车门铰链轴承与上导轨的摩擦系数。得到上导轨对车门阻力所做的功为:

式中,W3为车门在门洞中间位置,车门关闭过程中,上导轨对车门的阻力所做的功。

6.4 下导轨做功推导

下导轨处受到的压力F下压为门洞密封条作用于车门压力的一半,可得公式:

可以求得下导轨对车门的阻力所做的功为:

式中,μ4为车门与下导轨的摩擦系数;F下阻为当门洞密封条压缩量为x时,下导轨作用在车门上的阻力;W下阻为车门关闭过程中,下导轨对车门的阻力所做的功。

6.5 求最小关门速度

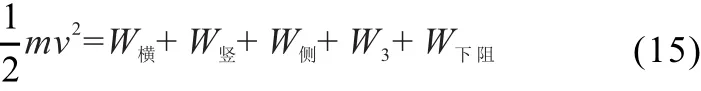

根据动能定理:

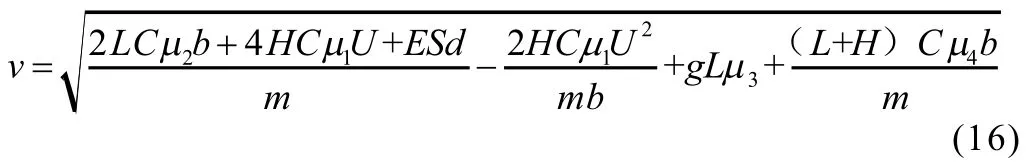

得到最小关门速度计算公式:

式中,L为门洞密封条横向长度,L=0.515 m;H为门洞密封条竖向长度,H=1.68 m;b为门洞密封条与车门刚接触时,门洞密封条与车门未接触长度,b=0.206m;C为车门关闭时门洞密封条每米长度的正压力,C=35 N/m;U为竖向门洞密封条与车门接触到车门关闭的行程,U=0.022m;E为后围密封条每米长度的正压力,E=60 N/m;S为后围密封条与车门的接触长度,S=1.733 m;d为车门关闭时门侧密封条压缩量,d=0.006 m;m为车门整备质量,m=26 kg;g为重力加速度,g=10 m/s2;μ为车门与门洞密封条的竖向摩擦系数,1μ1=0.72;μ2为车门与门洞密封条的横向摩擦系数,μ2=0.68;μ3为车门铰链轴承与上导轨的摩擦系数,μ3=0.04;μ4为车门与下导轨的摩擦系数,μ4=0.14。

将数值代入最小关门速度计算公式进行计算,求得专用汽车推拉门关门速度V=0.8 m/s<1 m/s,专用汽车推拉门设计方案符合设计要求。

7 结语

文章以一港口专用牵引车驾驶室后车门的设计开发为案例,总结了专用汽车推拉门的设计开发过程。通过车门关闭速度试验对专用汽车推拉门的关闭速度进行求解,得到专用汽车推拉门关闭的舒适性的评价指标:最小关门速度V≤1 m/s,此值可作为此类产品的参考评价指标,应用到产品的品质评价中,提升产品品质。通过数学推导,得到专用汽车推拉门最小关闭速度这一评价指标的理论计算方法,可应用于专用汽车推拉门评价指标的理论设计验证计算,大幅度降低了产品设计开发的风险,缩短了产品开发周期,提高开发效率,降低开发成本。设计开发人员对于类似产品的设计开发可引用借鉴。

[1]王典,柏 铁彬,王 丹等.商用车门密封条对车门关闭舒适性影响的研究[J].汽车制造业,2017(01/02):51-53.

[2]高文森.潘伟.大学数学-随机数学[M].北京:高等教育出版社,2004.

[3]秦荣荣,崔可维.机械原理[M].北京:高等教育出版社,2006.

[4]杨蕾 ,张 淑敏 ,李应军.面向最优关门能量的轿车车门设计[J].机械制造,2006.44(3):40-42.

[5]狄廷芳.轿车车门关闭能量优化[J].上海汽车,2013(7):23-25.

[6]王海军,张勇护,张宝春.密封条压缩力特性及耐重复性压缩的测试[J].汽车制造业,2008(12):86-87.

[7]杜 家政,隋允康,卢绪智等.MSC. Nastran软件高级用户入门指南及工程应用实例[M].北京:机械工业出版社,2013.

[8]刘亮,刘莉,冀晨超.汽车车门关闭力评价方法及影响因素[J].企业科技与发展,2012(19):17-21.