板管复合充液成形工艺规划设计

2018-01-24崔礼春马国礼李晶晶

王 平,崔礼春,马国礼,佘 威,李晶晶

(安徽江淮汽车集团股份有限公司 技术中心 ,安徽 合肥 230001)

汽车轻量化技术是通过使用轻质材料、优化结构设计来达到减重目的的一种先进制造技术[1]。轻量化有两个主要途径:一是材料途径,就是采用铝合金、镁合金、钛合金和复合材料等轻质材料;二是结构途径,采用空心变截面、变厚度薄壁件等优化结构[2-3]。

在国家04重大专项中,以江淮汽车为牵头单位,联合天津锻压、北京航空、西安嘉业、清华大学等单位,以某车型铝合金发盖和顶盖成形的迫切需求为切入点和目标,自主开发5000t轿车车身铝合金覆盖件大吨位充液成形集成单元,掌握面向批量化生产的充液成形装备,充液-局部冲压成形模具设计和制造关键技术,以解决铝合金成形性差、表面易划伤、成品率低等难题,提高铝合金覆盖件整体结构刚度和尺寸精度,降低成本,填补国内铝合金汽车覆盖件充液成形技术及设备的空白,同时在5000t设备铝合金板材充液成形的基础上拓展管梁件充液成形功能,增加0~250MPa超高压源、管梁件侧推系统及液压打孔系统等,具备板管复合充液成形功能。

1 工艺规划设计[4]

1.1 设计输入

输入条件一般包括;生产纲领、生产车型、生产冲压件种类、数量及大小(设备选型依据)。

1.2 设计原则

(1)本车间为借用现有厂房,按投资最省、工艺内容简捷化的原则设计;

(2)根据工艺性分析,选择发盖内外板、顶盖及432扭力梁、拖曳臂管梁件进行工艺方案规划;

(3)产能规划按双班10万件,在产能未达纲时可安排更多自制件的生产。

1.3 工艺流程

板类件:备料—充液成形—激光切割—下线检测—(返修)—入库。

管类件:备料—弯管—预成形—充液成形—激光切割—下线检测—(返修)—入库。

(1)备料。车间生产使用的原材料为定尺板料或管梁件,由材料厂直接配送。来料后存放于线首,可直接上线生产。

(2)产能核算。根据以上设计输入条件进行产能核算。生产纲领:60分×16小时×250天×0.75/1.5分=120000万次(按冲压线设备开动率0.75计算)。需注意的是,鉴于充液设备生产节拍为1次/1.5分钟,剩余产能可规划管梁件的生产。

(3)激光切割。充液成形后的板件及管梁件,激光切割机进行切边、切孔加工后下线。

(4)下线检测-(返修)-入库。冲压件生产下线后经检测,对不合格品进行返修,最后入库。

1.4 设备选型

(1)弯管机设备。用于管梁件的送料、转管、弯管等工艺。

(2)预成形设备。用于管梁件的预先成形,为后序的充液成形提供需要的形状。

(3)充液成形设备。用于铝合金板材及管梁件的充液成形,解决了铝合金板材成形困难及管梁件多层焊的问题,同时达到轻量化的目的。

(4)激光切割设备。用于铝合金充液成形件及管梁充液成形件的切割加工,解决了充液成形件强度高,难于冲裁,修边的问题。

2 工艺物流图

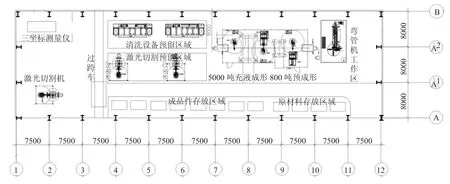

本文以JAC国家04专项为例,通过板管复合充液成形平面布置图1,展示了板管复合充液成形生产车间各功能区的主要规划范围:原材料存放区,成品件存放区,弯管区,预成形区,充液成形区及激光切割区等。

图1 充液成形平面布局图

3 设备设计技术研究

所研制的充液成形设备集成单元主要由三大部分组成:5000t充液成形主机系统、机器人取放件系统和集成控制系统。

3.1 主机系统研制技术方案

充液成形设备主机系统主要由主机、高压源系统、快速换模机构、集成控制系统等组成,针对50000kN充液成形设备主机的结构特点、工作原理,重点通过以下技术的研究来对充液成形设备主机的整体结构和性能进行总体优化设计,突破关键器件及构件设计制造关键问题,提高充液成形设备主机的整体性能;自主开发多种充液成形设备主机辅助装置,以满足充液成形工艺批量化生产需求[5-6]。

3.2 大容积高压源结构技术方案

大容积高压源系统主要由多级高压源自动转换装置、比例伺服控制系统、成形流体介质多级过滤回收系统、大流量快速预充液系统、高压防护装置等组成,主要用来向充液成形模具或液室中加注流体介质并施加可控的液体压力[7-8]。

多级高压源自动转换装置低压端工作介质为液压油,高压端工作介质为易清洁、防腐蚀的流体介质,一般有两个作用:一是产生目前高压元件不能够提供的高压,如超过32MPa;二是隔离低压端的液压油和高压端的加压介质。高压端加压介质为乳化液,目前国内外相关的乳化液比例伺服元件需要特制并且性能不可靠,故采用高压源装置做为低压与高压进行能量阶梯传递的中间环节,其主要通过两个串联的变截面液压缸组成。低压端加装大流量插装阀,高压端与液室相连,低压端压力通过比例流量插装阀控制来满足充液成形工艺对超高压、大流量压力调节的硬件要求。

3.3 液压系统仿真及研制技术方案

在集成液压机液压系统与大容积高压源液压控制系统研发的基础上,通过对高压、大流量充液成形过程工况的分析,对整机液压系统、能量快速稳定释放及其散热系统进行优化设计,从而研制出一种适合对高压、大流量流体介质进行压力控制、满足汽车大型覆盖件成形及批量化生产的液压系统[9]。

3.4 实时闭环控制系统技术方案

采用模块化设计技术对充液成形设备各单元动作进行分解,各元器件合理组合形成充液成形设备动作,融入高压、大容量充液成形工艺数据库存储技术以及基于模糊神经网络的控制技术等[10],建立大型充液成形设备主机防过冲破裂预警系统,开发液室内压力与冲压力和压边力耦合匹配控制算法,实现带内压力冲压速度恒定、提高高压源大滞后环节的快速控制,实现实时闭环控制及成形工艺参数实时显示及修改、存储技术、故障诊断技术的突破,通过引入profibus现场总线技术,实现工厂综合自动化和现场设备智能化。

3.5 系统集成的技术方案

面向大批量生产的需要,对设备主机、零件定位和机器人自动上下料等装置需要进行集成,以满足批量化生产中节拍和稳定性生产的需求。通过引入Profibus现场总线技术,有机组合各个动作环节的协调工作,研究各个环节之间的关系和动作时间的重叠,从而达到本课题研究的考核指标。

4 结论

到目前为止,3000t及以上吨位充液成形设备及其生产线核心技术被国外掌控。欧美、日本等发达国家目前已采用充液成形生产线大规模生产高品质车身覆盖件。本课题研发的5000t充液成形机同步拓展管梁件充液成形功能,可满足以国家自主品牌江淮汽车为代表的轿车用铝合金发罩、顶盖等覆盖件及扭力梁、拖曳臂充液成形需求,打破国外这类零部件成形技术封锁,促进自主汽车工业发展,为实现汽车轻量化及节能减排目标做出贡献,填补国内铝合金汽车覆盖件及管梁件充液成形技术及设备的空白。

[1]李 涛,郎利辉,周贤宾.先进钣材液压成形技术及其进展[J].塑性工程学报,2006,13(3):30-34.

[2]郎利辉,许 诺,王永铭,等.薄壁深腔件部分阴模充液成形技术研究[J].材料科学与工艺,2013,21(6):1-6.

[3]郎利辉,田 鹏,程鹏志,等.汽车扭力梁充液成形技术研究[J].锻压技术,2014,39(4):25-30.

[4]王 平,崔礼春,熊 飞.汽车冲压车间的工艺规划设计[J].锻压技术,2012,37(6):135-137.

[5]郎利辉,王永铭.复杂薄壁微小截面环形件的充液成形技术研究[J].锻压技术,2011,36(2):34-38.

[6]杨 踊,孙淑铎,刘慧茹.航空发动机复杂型面罩子钣充液成形技术[J].航空制造技术,2010,1(1):9l-99.

[7]杨春雷,郎利辉,王秀凤,等.厚壁管坯零件快速充液成形过程的数值模拟[J].锻压技术,2013,38(2):61-64.

[8]薛 勇,郎利辉,段江年.基于灰色系统理论的汽车横梁充液成形用坯料优化[J].塑性工程学报,2009,16(5):59-64.

[9]张 帆,郎利辉,程鹏志,等.异形截面构件多工序充液成形工艺及过程优化[J].锻压技术,2014,39(3):42-46.

[10]郎利辉,许 诺,王永铭,等.深腔类盒形件充液成形技术研究[J].锻压技术,2013,38(2):21-26.