深小孔齿坯热冲孔研究和经济性分析

2018-01-24江叔通贾宏伟黄辉龙

江叔通,贾宏伟,黄辉龙

(南昌齿轮锻造厂,江西 南昌 330044)

通过锻造成形的齿坯,若齿坯的孔径不大于25mm,且厚度t/孔径d≥1.2,被认定为深小孔齿坯,汽车变速箱的高速档和倒档齿坯属于此种类型。随着汽车轻量化推进步伐的加快,以及材料性能的不断提高,在输出同等扭矩的情况下,变速箱齿轮正朝着小形化、轻量化方向快速发展,深小孔齿坯的市场需求会逐步增多。

齿坯一般采用闭式模锻工艺[1]生产,其优点是无横向飞边,同时减少了加工余量和拔模角,提高了材料利用率。但此工艺会增加锻造难度,模具结构也较为复杂。从锻造工艺角度[2]分析,若内孔直径d≤25mm,只能设计成盲孔,孔内余块通过钻削去除。若在锻件终锻成形后,将孔内余块采用热冲孔方式去除,加工时间则可大大缩短。国内的相关文献[3-5]论述可以将普通齿坯的孔热冲到15mm,对深小孔齿坯热冲孔没有报道。以下对深小孔齿坯热冲工艺进行研究,并对此工艺的经济性进行分析。

1 深小孔齿坯粗车对内孔尺寸的要求

齿坯需经过粗精车后用以齿形加工。孔的加工较为不易,留有的加工余量越少,对孔的加工越为有利,粗车时采用的镗孔刀具为内孔车刀。

随着数控车床的普及,匹配数控车床是实心液压卡盘,内孔车刀需具有断屑功能。镗孔时,刀架朝主轴方向做直线进给,产生的铁屑通过内孔另一侧排出(卡盘端)。铁屑受进给力的作用往卡盘端运动,同时也受到离心力的作用往外径方向运动,实际加工时,当内孔直径d≤18.5mm时,铁屑会堵在孔内而无法排出,则会造成孔无法加工。另因热冲孔时会存在错移,故冲孔尺寸需大于19.5mm。若冲孔尺寸较小,则需要扩孔至19.5mm以上。

2 深小孔齿坯热冲孔工艺

因粗车对孔径有要求,热冲的孔径越大,锻件变形也会越大,故需对终锻和冲孔进行综合设计。对深小孔齿坯而言,若孔内的余块厚度过大,则会造成锻件热冲孔变形过大而报废。因齿坯外形尺寸较小,闭式模锻工艺设计时,只需设计制坯和终锻工步即可。终锻上模凸台的高度[6]决定余块的厚度,若h/d<0.5,模具具有足够的使用寿命;若h/d>1,模具很容易失效。为保证模具寿命,设计的凸台取值为h=(0.5-0.8)d。若齿坯按精化状态设计[7],则需增加预锻,虽增加工步,但可以减少孔内的余块厚度,终锻上模凸台的高度可以设计为h=1.25d。

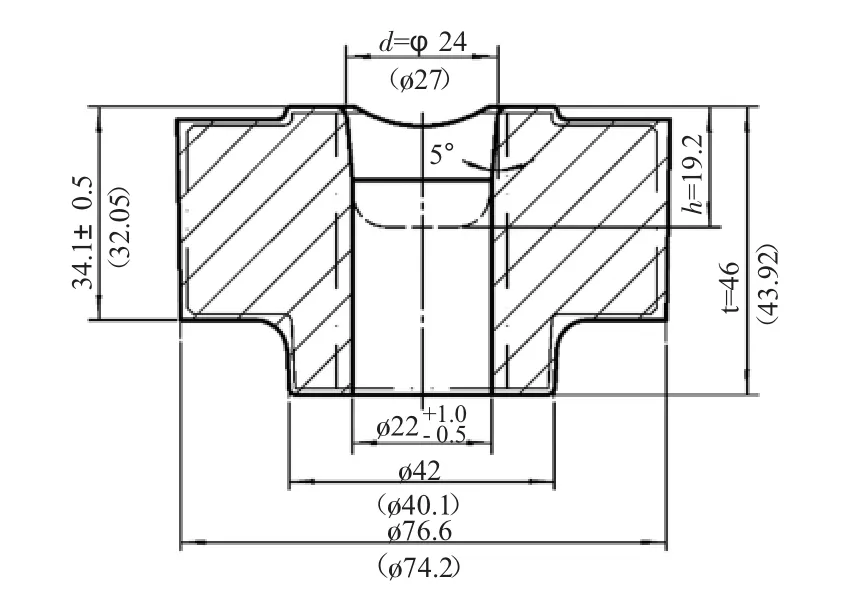

图1 锻件图

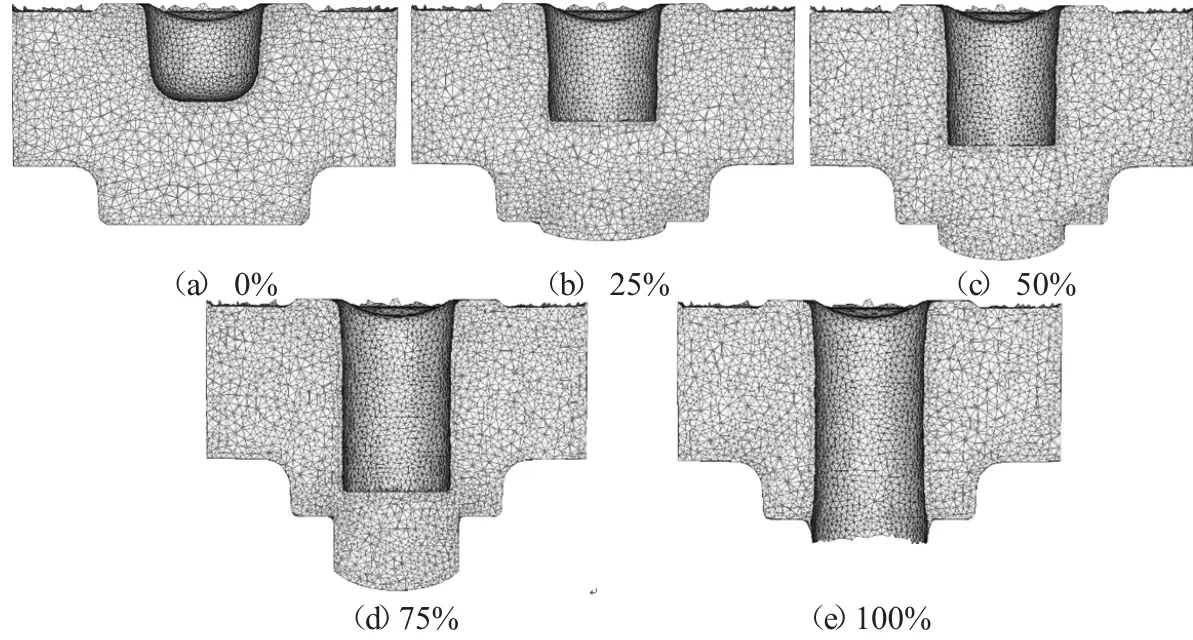

以RangerMT82变速箱的倒档惰轮为例,分析整个冲孔的变形过程。图1为锻件图,d=ø24mm,凸台高度h=19.2mm,终锻件放置在凹模上,最下端面被约束,外径未被约束。为减少孔的余量,采用ø22.4mm冲子,热冲孔行程为35.1mm,使用Deform-3D软件模拟整个热冲孔过程,如图3所示。从模拟过程可以知道,上端孔口处有轻微拉塌现象,冲子往下运动过程中,极少部分的料被挤向侧面,大部分料沿着凹模口被挤出,剪切时下端拉出翻边,受剪切应力和温度内应力影响,下端孔口变形较大。模拟结果与实际生产结果(图2的锻件流线)相一致,热冲孔为先侧面无约束的复合挤压,后剪切过程。

图2 锻件流线图

图3 深小孔齿坯热冲孔模拟过程图

为实现深小孔齿坯热冲工艺,压形设备必须具有以下两个特点:①设备具有较好的导向性和抗偏载能力,可以满足多工位锻造;②设备能控制锻件的厚度尺寸,否则锻件的上模成形的油槽(若有)和轮辐的深度尺寸无法保证。

终锻上模尽量采用分体式结构[8],可提高锻件填充性和上模寿命。冲子在挤压过程受热时间长,刃口容易失效[9],材料建议选择3Cr2W8V,采用水冷方式,方可保证冲子的寿命。冲子与锻件分离,需采用刚性较好的卸料装置,使得冲子便于脱离锻件。若为深小孔齿坯具有双面油槽[10],冲孔时也需对锻件上端约束,同时下端孔口设计反变形,以防止下端油槽变形。

3 热冲孔和钻孔的经济性分析

去除孔内余块的方式不同,所需的成本也不同。一种工艺的推广使用,经济性为主要的驱动力,热冲孔工艺能否取代钻孔,以下从孔的余量和工艺流程进行分析。

3.1 孔的余量分析

齿坯锻造时上模不用顶出机构,故上模芯都会设计R5以上的圆角,拔模斜度≥5°。因锻件存在错移[11],为保证钻孔不偏斜或崩刃,钻的孔径需比热冲的小1mm~6mm,如图4所示,热冲的孔径为ø21mm,最大可达ø23mm,而钻孔最大孔径为ø20mm。若要钻到ø23mm,易造成孔偏或崩刃,经济性和效率上不可取。故热冲孔成形的孔的余量少,可减少刀具成本和加工时间。

3.2 工艺流程分析

两种方式与孔相关的工艺流程如下:

热冲孔——终锻→热冲孔→等温正火→抛丸→粗车一端→粗车另一端;

钻孔——终锻→等温正火→抛丸→钻孔→粗车一端→粗车另一端。

图4 热冲孔和钻孔分析示意图

热冲孔在多工位锻造设备上冲孔,若不采用此类设备,则需增加1台冲孔设备,但两者冲孔节拍一致,与压形节拍相同,约为9s/件。钻孔节拍约为38s/件,1人可以操作2台钻床。热冲孔的人工费只有钻孔的42%(考虑工资附加等);热冲孔损耗冲子,钻孔损耗钻头,单件消耗基本一致;冲孔产生的余料为连皮,其售价高于铁屑。

钻孔方式的锻件重量更重,热处理和抛丸工序会增加能耗和物流周转费,另外钻孔工序会增加在制品,从而增加资金占用。

热冲孔方式孔的加工余量少,从而减少刀具成本和缩短生产节拍;从工艺流程上看热冲孔会减少人工成本、能耗、物流周转费和资金占用等。经过核算,热冲孔方式所需要的相关费用只有钻孔的52%左右。

4 结论

变速箱的发展趋势是小形化和轻量化,深小孔齿坯市场需求量逐步增大,热冲孔方式可缩短去除孔内余块的加工节拍。本文对该种类型齿坯粗车进行分析,要保证粗车时能够镗孔,锻件的成形孔径需在ø19.5mm以上。根据孔径的要求,最大限度减少孔的余量,以倒档惰轮齿坯为例,对其热冲孔过程进行数值模拟,模拟结果与实际生产结果相一致,热冲孔为先侧面无约束的复合挤压,后剪切过程,对保证此工艺的实施在设备和模具进行了阐述。通过孔的余量和工艺流程分析得出,热冲孔方式去除孔内余块,不但可以缩短生产节拍,还可以大幅度降低与孔相关的费用。

[1]中国锻压协会,编著.汽车典型锻件生产[M].北京:国防工业出版社,2009.

[2]姚泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,2007.

[3]蒋 鹏.汽车用齿坯的精密锻造技术 [J].金属加工(热加工),2009,(17):16-18.

[4]余汪洋.齿坯闭式模锻的模具设计 [J].机械工艺师,1994,(4):12-14.

[5]刘 洁,王德俊,杨晓红.转向螺杆的挤压成形工艺研究[J].锻压技术,2007,32(5):66-68.

[6]闫 洪.锻造工艺与模具设计[M].北京:机械工业出版社,2012.

[7]江叔通.精化齿坯热锻工艺浅析 [J].锻压装备与制造技术,2017,52(2):74-77.

[8]许发樾.实用模具设计与制造手册[M].北京:机械工业出版社,2005.

[9]赵 震,陈 军,吴公明.冷温热挤压技术[M].北京:电子工业出版社,2008.

[10]谭明皓,贾宏伟,江叔通.汽车变速箱齿轮油槽的结构及成形分析[J].锻压装备与制造技术,2016,51(6):57-59.

[11]吕 炎.锻造缺陷分析与对策[M].北京:机械工业出版社,1999.