连杆精密锻造自动化生产线

2018-01-24宋新伟

宋新伟

(连云港杰瑞自动化有限公司,江苏 连云港 222000)

工业机器人具有工作效率高、稳定可靠、重复精度好、能在高危环境下作业等优势,在传统制造业、特别是劳动密集型产业的转型升级中发挥越来越重要的作用[1]。随着计算机技术及工业机器人技术的迅速发展,工业机器人作为装备制造业中最具通用性的一类重要功能部件,已广泛用于汽车工业、航空制造、电子电器和现代物流等规模化生产中[2]。连杆作为发动机中最重要的零部件之一,通常采用锻造毛坯,通过机械加工而成[3],生产环境极其恶劣,对人体伤害极大,迫切需要进行机器人换人等自动化改造。王强、袁文生等人在精密锻造技术的基础上,设计了连杆精密锻造自动化生产线[4],与原有的锻造线相比,此生产线改善了锻造工艺,节省了人力,提升了自动化程度,提高了连杆锻造的精度和生产效率。但是此生产线只实现了从振动上料、感应加热、料温分选到楔横轧机制坯的自动化,其后期的预锻、精锻、切边、冲孔、校正、下料等工序仍需人工操作,且只能生产锻件最大重量为0.5kg的摩托车发动机连杆。本文设计了一条全自动化无人生产线,可以生产最大重量为5kg的汽车发动机连杆。

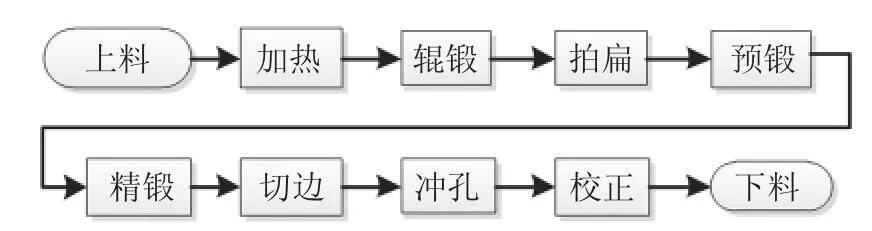

1 连杆锻造工艺

作为一种长轴类精密锻件,连杆在形状、尺寸及重量公差、内部组织等方面均有严格的要求,一直被视为较难锻造的零件。随着汽车、摩托车工业的不断发展,发动机的技术性能日益提高,对连杆内在质量、尺寸及形状精度等的要求也越来越高。其生产工艺经过不断发展完善,现已形成较成熟的精密锻造技术[5],目前先进的连杆锻造工艺如图1所示,本文根据此锻造工艺设计一条自动化生产线。

图1 连杆精密锻造工艺流程图

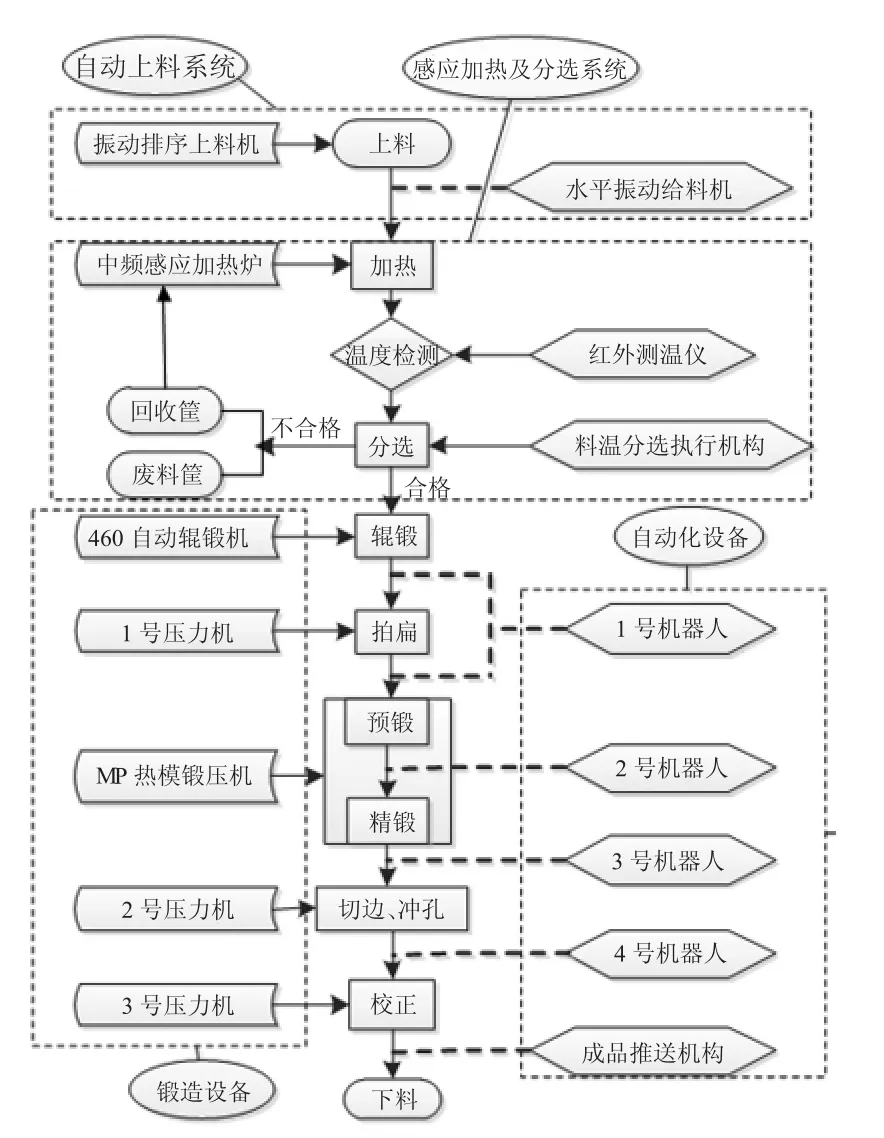

2 自动化生产线

本文所设计的自动化生产线如图2所示,共有17台设备组成,各设备依次动作,彼此之间通过PLC通讯,整条生产线无需人工干预,可以生产最大重量为5kg的汽车发动机连杆,生产效率最高可达9s/件。

图2 连杆锻造自动化生产线

2.1 工作流程

图3 连杆锻造自动化生产线工作流程图

图3为连杆锻造自动化生产线工作流程图,从图中可以看出各设备的工作内容及先后顺序:振动排序上料机负责上料,水平振动给料机将棒料送到中频炉内,中频感应加热炉负责加热棒料,红外测温仪检测加热后工件的温度,料温分选执行机构根据检测结果将棒料送到指定位置,自动辊锻机对温度合格的工件进行辊锻,1号机器人将抓取辊锻后的工件,送到1号压力机上,拍扁完成后,再抓取工件送到MP热模锻压机的预锻工位。预锻完成后,2号机器人抓取预锻工位处工件,对预锻和精锻工位喷脱模剂,然后将工件放到精锻工位,精锻完成后,3号机器人抓取精锻工位处工件送到2号压力机上,2号压力机负责切边冲孔,切边冲孔后,4号机器人抓取工件送到3号压力机上进行校正,校正完成后,成品推送机构将工件推送到下料滑道内,工件沿下料滑道滑至下料输送机上。

值得注意的是,MP热模锻压机上有两个工位(预锻和精锻),为节省成本,提高效率,正常生产时需要同时进行预锻和精锻,即上一次锻压完成后,3号机器人将精锻工位上的工件抓走,2号机器人将预锻工位上的工件移动到精锻工位上,并且 1号机器人将拍扁的工件放到预锻工位上后,热模锻压机才开始锻压生产。

2.2 主要设备简介

从图3中可以看出,连杆锻造自动化生产线上的设备主要分为4部分:自动上料系统,感应加热及分选系统,锻造设备和自动化设备。

2.2.1 自动上料系统

自动上料系统由振动排序上料机和水平振动给料机组成,其主要功能和动作如下:

(1)人工将毛坯缓慢倒入振动排序上料机的料斗内,在振动电机的作用下,毛坯沿上料机料斗内壁的螺旋料道向上爬升,并在上升过程中自动进行排序。

(2)上料机的出口通过水平振动给料机与中频感应加热炉送料装置的入口衔接,将毛坯按照事先设定的节拍,顺序送入感应加热线圈,从而可实现中频炉上料过程的自动化。

当上料机料斗内的坯料小于设定值时,控制系统发出缺料报警信号,通知巡视工人进行下一次加料。

2.2.2 感应加热及分选系统

感应加热及分选系统主要由中频感应加热炉、红外测温仪、分选执行机构和废料筐组成。

中频感应加热炉的额定功率为460kW,实际加热功率根据毛坯重量和生产节拍确定。为了适应不同直径毛坯的加热要求,感应加热线圈部件采用了快换接头,可实现不同规格线圈之间的快速更换。加热线圈入口处安装有滚压轮推料机构[6],与水平振动给料机的出口衔接,出口处安装有红外测温仪和料温分选执行机构,分选执行机构下方有三条可切换的通道,分别是正常料道、过烧料道和欠温料道。

根据连杆型号的不同,设定相应的始锻温度范围,并将温度上、下临界值输入到控制系统内。若红外测温仪测出的料温高于上临界值,则毛坯过烧,执行机构启动过烧料道使毛坯进入废料筐。若料温低于下临界值,则毛坯欠温,执行机构切换到欠温通道,使毛坯进入回收箱。回收箱内的毛坯可再次加热使用。只有料温在设定范围内的毛坯,才能通过正常通道输送到辊锻工位。整个料温分选过程是自动完成的,严格的料温控制措施为确保连杆锻造质量提供了可靠的保障。

2.2.3 锻造设备

锻造设备包括1台辊锻机,3台高性能压力机和1台热模锻压机,负责连杆的锻造成形。

辊锻机设有中心距调节机构、气动间隙补偿机构、气动摩擦离合器和制动器、自动干油润滑等机构。其机械手夹钳横移采用伺服电机和滚珠丝杆结构;夹钳旋转采用旋转油缸而不用直杆缸;备有一套控制油温和过滤的系统。采用连续回转成形工艺对圆棒料进行粗锻。具有锻造精度高,节能、节材、生产率高、模具寿命长等优点,并可实现轧制过程的自动化,是替代空气锤制坯的换代工艺和设备[7]。

辊锻机之后是1号高性能压力机,负责对辊锻件进行拍扁。

MP热模锻压机设有预锻和精锻两个工位,具有精度高,刚度大,抗偏载能力强等特点,打击过程可实现 PLC控制,能够精确控制打击能量、打击次数、两次打击之间的时间间歇等参数,操作安全可靠,锻件质量基本不受工人操作水平的影响,从而为实现连杆精密锻造提供了可靠的设备保障。该设备还具备参数存储、故障报警及自动诊断等功能。热模锻压机之后是2号高性能压力机,其上安装有复合模具,负责切边和冲孔。2号压力机后是3号压力机,负责对切边冲孔的工件进行校正。

2.2.4 自动化设备

自动化设备包括3台FANUC M-710iC/50铸造版机器人(1、3、4 号)、1 台 FANUC R-2000iC/165F(2号机器人)铸造版机器人和1台成品推送机构。代替人工完成工件从一台设备流转到下一台设备的工作。

1号机器人负责从辊锻机抓取辊锻后的工件放到1号压力机上,等待1号压力机对工件进行拍扁,拍扁完成后,1号机器人再将工件抓起,送到热模锻压机预锻工位上。2号机器人负责在锻造完成后将热模锻压机预锻工位上的工件抓起,对预锻和精锻工位喷脱模剂,然后再将工件放到精锻工位上。3号机器人负责抓取热模锻压机精锻模具的工件放到切边冲孔压力机上。4号机器人负责从切边冲孔压力机上抓取工件,放到校正压力机上。成品推送机构负责将校正后的工件推到下料滑道内,使工件沿滑道移动至下料筐内。

3 结语

以连杆精密锻造工艺为基础,研制成功了自动化精密锻造生产线,可实现从振动上料、感应加热、料温分选、拍扁、预锻、精锻、切边冲孔、校正到下料的自动化,可用来生产汽车连杆等长轴类精密锻件。具有节能、节材、效率高、产品精度高、质量好、自动化程度高、安全可靠等优点,是替代传统连杆锻造生产设备的换代产品。该类型生产线已有一条投入使用,取得了良好的经济效益。

[1]计时鸣,黄希欢.工业机器人技术的发展与应用综述[J].机电工程,2015,32(1):1-13.

[2]罗振军,马 跃,梅江平,等.工业机器人数字化设计技术研究进展[J].航空制造技术,2015,16(8):34-37.

[3]王 强,雷家马昆.连杆精密锻造新技术[J].济南大学学报,2002,16(2):156-158.

[4]王 强,袁文生,吕富强.连杆自动化精密锻造生产线[J].重型机械,2002,2(6)19-21.

[5]罗晴岚.连杆锻造工艺技术的进步 [J].锻压装备与制造技术,2000,35(4):1-3.

[6]吕富强.滚压轮推料机构的参数设计[J].锻压装备与制造技术,1998,33(2):26-27.

[7]袁文生.楔横轧工艺在摩托车锻造行业中的应用[J].锻压装备与制造技术,1995,30(3):24-25.