基于正交试验的激光切割机穿孔工艺参数优化

2018-01-24朱鹏程薛华军吴许祥吕金鹏凌步军

朱鹏程,薛华军,吴许祥,吕金鹏,凌步军

(江苏亚威机床股份有限公司 江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

近年来激光行业发展迅速,我国光纤激光切割成套设备已进入快速增长期,光纤激光切割机正逐渐改变着传统的加工模式,并以其加工速度快、使用成本低、加工精度高等优势,受到越来越多企业的青睐。随着市场需求的变化,低功率的光纤切割机已不能满足市场更厚的板材加工、更快的切割速度的要求,高功率的光纤激光切割机正逐渐成为国内外市场的宠儿,高功率的光纤激光在切割技术上应用也越来越多。不同于薄板穿孔,厚板穿孔更易出现爆孔、穿孔熔渣过多等情况,对工艺参数的要求更苛刻。本文在我司配置美国IPG6kW激光器及德国HIGHYAG-ZOOM切割头(调焦变光斑)的HLF系列机床上,运用正交试验设计方法进行切割试验,在最少时间及成本消耗下,得到最优的穿孔工艺参数。

1 试验材料、设备和方法

1.1 试验材料与化学成分

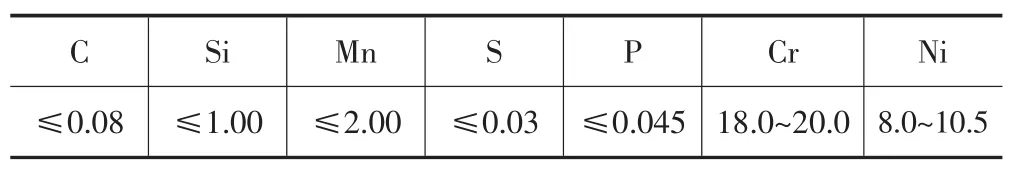

选择厚度为16mm的0Cr18Ni9奥氏体不锈钢为材料,表面粗糙度为1μm,切割60mm×60mm的方块工件。材料化学成本如表1所示。

表1 0Cr18Ni9的化学成分表

1.2 试验设备

采用江苏亚威机床股份有限公司生产的HLF-2040激光切割机进行试验,如图1所示,该机床采用IPG公司生产的YLS-6000-CUT,BPP=3.78;切割头采用德国HIGHYAG-ZOOM切割头;准直镜片焦长100mm,聚焦镜片焦长150mm,焦距放大率M=1.2~3.2(ZOOM)。

图1 HLF2040激光切割机

1.3 试验方法

1.3.1 试验目的

获得16mm不锈钢最优的穿孔工艺参数。

1.3.2 试验因素

根据初步研究,有4个因素需要确定最佳参数:频率A,占空比B,ZOOM值C,焦点位置D。

第一次测试数据,设为A组,因素水平分布如表2所示。因素A频率500HZ~700HZ;因素B占空比30%~40%;因素C ZOOM值1.2~1.5;因素D焦点位置-9~-11。

表2 因素水平分布表(A组)

1.3.3 选用合适的正交表

选用L9(34)正交表,为4因素、3水平,共做9次试验。

1.3.4 试验结果

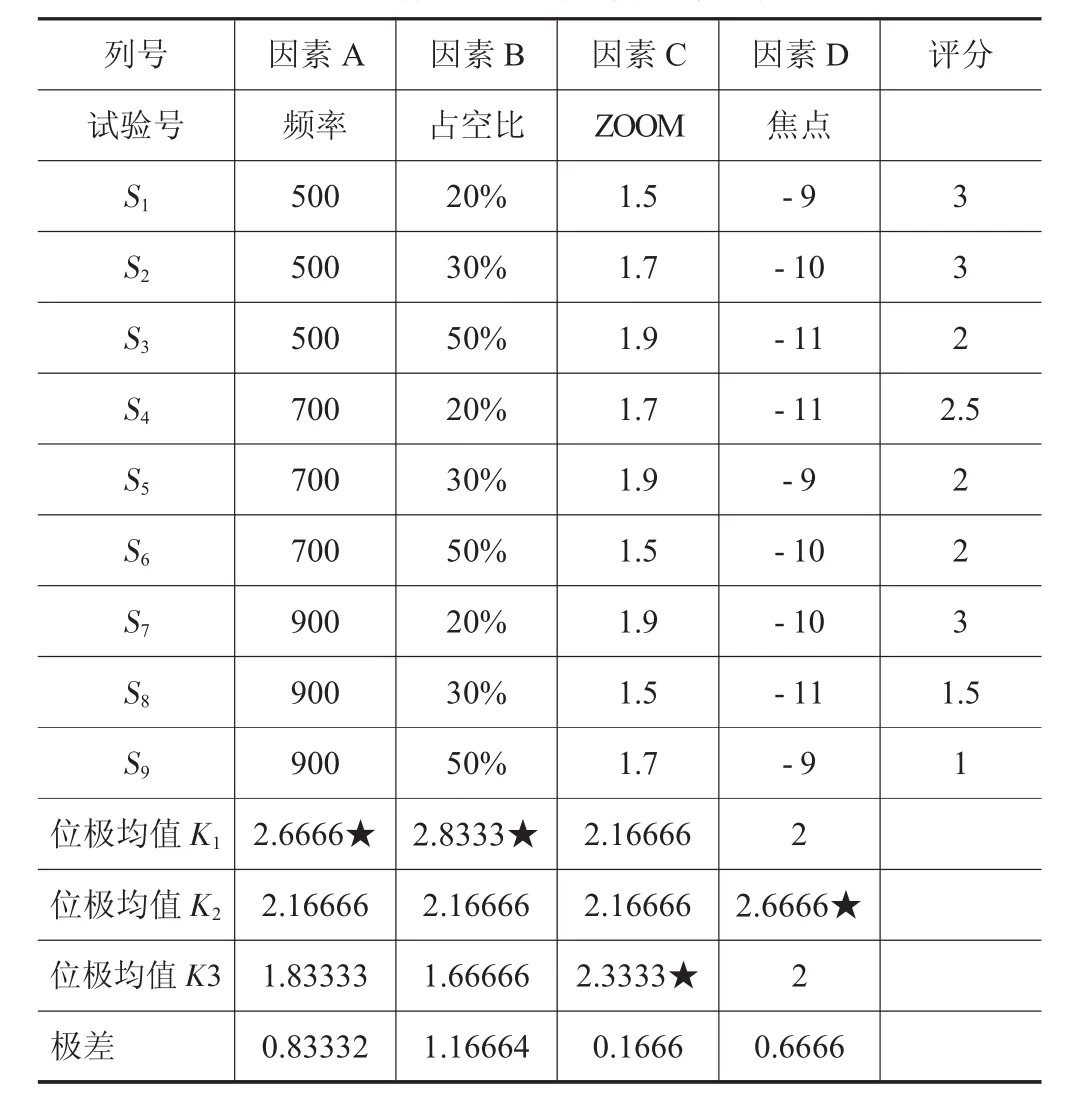

按选用的正交表将表2中的因素顺序上列,位极对号入座,然后进行试验,并得出试验结果如表3所示。

试验结果使用评分制。如图2所示。

表3 16mm奥氏体不锈钢激光穿孔正交试验表(A组)

图2 16mm不锈钢激光穿孔效果图(A组)

1.3.5 试验结果分析

(1)各因素对结果影响的重要程度。极差最大者即是对结果影响程度最大,极差最小者则影响程度最小,极差值=该因素位极均值最大值-位极均值最小值。如因素A频率的极差=K2-K1=2-1.5=0.5。由表4的极差值可见,在选定的4个因素的数值范围内,影响16mm不锈钢穿孔的因素重要程度依次为B→D→A→C。

(2)观察法。通过观察,发现第7个穿孔点最好,其穿孔工艺条件为A3B1C3D2。

(3)计算法。分别计算各因素每种水平位极均值,均值越大,该因素在此水平的工艺条件越好。以因素A为例,因素A位极均值K1=因素A在水平评分之和/试验次数,即K1=(S1+S2+S3)/3=(2+1.5+1)/3=1.5。同理B位极均值K2=(S2+S5+S8)/3=(1.5+2+1.3)/3=1.6

表4中,备注“★”为计算比较后,各因素最好的水平,综合后最好的穿孔工艺条件是A2B1C3D2。

(4)趋势分析。如图3所示。

图3 各因素随水平变化趋势分析图

由图可见,A因素和D因素的位极均值随水平先升高再降低,理论上范围已经确定,但是为进一步确定,可增大因素A和因素D的测试范围。因素B和因素C还有潜力可挖,增大范围进一步测试。

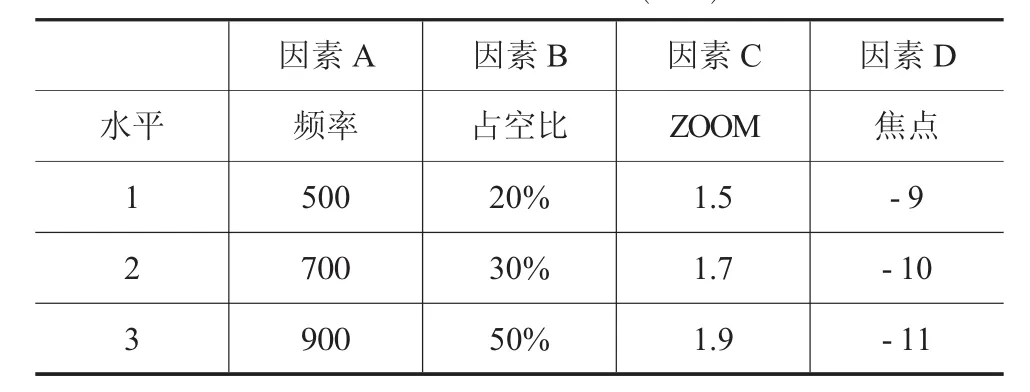

1.3.6 第二次测试

通过对第一次的测试的结果分析,改变各因素的测试范围,进行第二次正交测试。第二次测试数据,设为B组,选位极(水平),如表4所示。因素A频率500HZ~900HZ;因素B占空比20%~50%;因素C ZOOM值1.5~1.9;因素D焦点位置范围不变,依旧设为-9~-11。

表4 因素水平分布表(B组)

测试结果如表5所示。

试验结果按穿孔的质量打分量化。如图4所示。

表5 16mm奥氏体不锈钢激光穿孔正交试验表(B组)

图4 16mm不锈钢激光穿孔效果图(B组)

试验结果分析:

(1)因素对结果影响的重要程度。通过对表5极差值的比较,在选定的4个因素的数值范围内,影响16mm不锈钢穿孔的因素重要程度依次为B→A→D→C

(2)观察法。通过观察,发现第1个和第7个穿孔点最好,其穿孔工艺条件分别为A1B1C1D1、A3B1C3D2。

(3)计算法。同理,分别计算各因素每种水平位极均值。表4中,备注“★”为计算比较后,各因素最好的水平,综合后最好的穿孔工艺条件是A1B1C3D2。

(4)趋势分析。如图5所示。

图5 各因素随水平变化趋势分析图

由图可见,通过前2次测试,因素C ZOOM在进一步增大范围后,继续呈上升趋势,仍有潜力可挖,可再次进行增大范围测试 。因素A频率和因素B占空比在改变范围后,呈连续递减趋势,但受机床参数限制,因此再次测试时,因素A范围不变,因素B范围可适当微调。因素D焦点通过前2次测试,发现焦点放在-10,穿孔效果较好,因此因素D固定设为-10。

1.3.7 第三次测试

通过对第一次和第二次的测试结果进行分析,改变各因素的测试范围,进行第三次正交测试。第三次测试数据,设为C组,选位极(水平),如表6所示。因素A频率500HZ~900HZ;因素B占空比20%~30%;因素C ZOOM值2~3;因素D焦点位置固定-10。

表6 因素水平分布表(C组)

测试结果如表7所示。

试验结果按穿孔的质量打分量化。如图6所示。

表7 16mm奥氏体不锈钢激光穿孔正交试验表(C组)

图6 16mm不锈钢激光穿孔效果图(C组)

试验结果分析:通过观察,经过前两次试验的总结,在进一步优化各因素的试验范围后,第三次穿孔整体效果都比较好,大部分的穿孔效果已满足后续激光切割的要求。其中又以第7个穿孔点最好,其穿孔工艺条件为A3B1C3。考虑到因素A、B和C已基本达到极限值,不能改变,综合评定,本次实验16mm不锈钢最好的工艺条件为:频率900HZ,占空比20%,ZOOM值 3.0,焦点 -10。

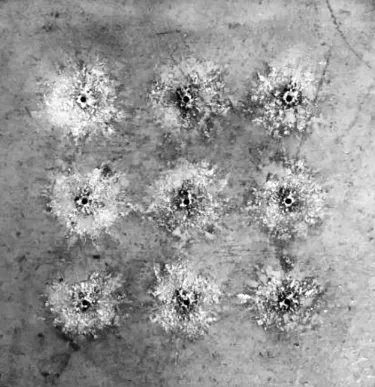

2 试验结果的稳定性验证

为保证试验得出的结果的可靠性,对最终的数据结果进行重复性测试。以16mm不锈钢穿孔为例,用最终的工艺条件进行连续穿孔,如图7所示。

图7 16mm不锈钢最终工艺穿孔效果图

由图可见,用最终的工艺条件进行连续重复穿孔,穿孔效果基本一致,稳定性可靠,可推广使用。

3 总结

采用正交试验法在6kW光纤激光切割机上对16mm奥氏体不锈钢进行穿孔工艺试验,以最少的人力和物力消耗,在最短的时间内获得最优的工艺参数。采用正交试验法可提高产品质量水准,缩短新产品的试验周期,降低成本,大大提升产品的市场竞争力。

[1]唐霞辉.激光加工技术的应用现状及发展趋势[J].金属加工(热加工),2015,(4):35-38.

[2]金冈优.图解激光加工实用技术:加工操作要领与问题解决方案[M].北京:冶金工业出版社,2013:33-50.

[3]何 为.优化试验设计方法及数据分析[M].北京:化学工业出版社,2012:12-19.

[4]关振中.激光加工工艺手册[M].第二版.北京:中国计量出版社,2007:103-120.