液压增压器及其在锻压机液压系统中的应用

2018-01-24姚志敏

姚志敏

(上海兰石重工机械有限公司,上海 201108)

根据液压系统及元件的公称压力不同,分为低压、中压、中高压、高压和超高压液压系统及元件,按照GB/T2346-1988的规定,液压元件和系统的压力分级如表1所示[1]。目前我国乃至世界上大多数设备采用的液压动力装置基本选用高压及以下的压力级。随着一些欧美发达国家对节能减排的愈加重视,“绿色发展、结构优化”也是《中国制造2025》提出的基本方针,国内外更多的装备制造企业越来越重视改进产品结构,降低生产成本,这也是我国从制造业大国向制造业强国转变的必经之路。在液压系统中可通过液压增压器增大介质的压强,减小油缸缸径,从而保证执行机构输出的力不变,这样可减小设备的体积和重量,降低生产成本或提高产品利润,也进一步放大了在同等功率的情况下,液压传动装置的体积小、重量轻、惯性小、结构紧凑的优点。

表1 液压系统及元件压力分级/MPa

1 增压器的结构特点及原理计算

液压增压缸是增压装置最典型的增压器之一,也是增压系统的主要组成部分。增压缸按液体输入方式可以分为单作用增压缸和双作用增压缸两种,它们的增压原理相同。

1.1 单作用增压缸

如图1所示,单作用增压缸结构比较简单,它由低压腔(左)、高压腔(右)和连成一体的大小活塞构成。增压缸工作时,低压(P1)液体自油口A进入增压缸左边的低压腔,同时油口C回液,推动大活塞向右运动,大活塞推动与其连成一体的小活塞右移,使高压腔中预先充满的待增压液体增压(P2)并从油口B输出。活塞返回时,低压液体改由油口C进入,由油口A回液,活塞向左运动,这时待增压液体从油口B吸入高压腔,以备下次循环输出。

图1 单作用增压缸结构示意图

单作用增压缸在小活塞运动到终点时,不能继续输出高压液体,需要将活塞退回左端,再次向右运动才会输出高压液体,也就是说不能做到无间断地输出高压液体。当一次输出完成后,必须待活塞返回后才能再次输出。

1.2 双作用增压缸

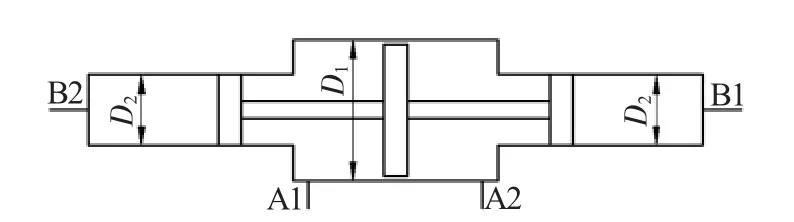

双作用增压缸是在单作用增压缸的结构上进行改进得到的,改进后可实现连续增压。其结构如图2所示,有左右两个高压腔,公用的低压腔位于中间,当A1口进液时,A2口回液,B1口输出高压液体;当A2口进液时,A1口回液,B2口输出高压液体。

图2 双作用增压缸示意图

1.3 增压缸的原理

以上两种增压缸都是在平衡力作用下,通过活塞面积的变化改变输出压力的大小。下面以单作用增压缸为例介绍。如图1所示,单作用增压缸由大小直径分别为D1和D2的复合缸筒及有特殊结构的活塞、密封等部件组成,它能将P2的低压介质转变为高压介质,供系统的某一需高压的执行机构使用,即如图1所示的B口输出。图中,若液压缸大端(A口)输入的压力为P1,小端(B口)输出的压力为P2,且不计阻力,则根据力学平衡关系有:

D12/D22即为增压缸的增压比。比如我公司某压机的一个执行机构需70MPa压力,其他执行机构只需28MPa压力即可,这样只需在28MPa的油源上分出一支并联油路后增加一个增压回路(不影响其他执行机构运动速度的前提下),就节省了超高压泵等部分超高压液压元器件。此增压回路所需增压缸的增压比D12/D22=P2/P1=70÷28=2.5。

2 增压器的应用

单作用增压缸和双作用增压缸为最常见的两种增压器,简单介绍这两种增压缸在增压回路中的应用和增压回路在锻压机中的应用。

2.1 单作用增压缸的应用

应用单作用增压缸的增压回路如图3所示,当三位四通阀3的YA1a得电时,增压缸低压充油,当YA1b得电时,增压缸增压。液压泵最大工作压力由溢流阀调定。工作缸4靠弹簧力返回,充液装置7用来补充高压回路的泄漏油液。此回路主要适用于液压缸单方向需要很大的力和行程较短的场合。

图3 应用单作用增压缸的增压回路

2.2 双作用增压器的典型应用

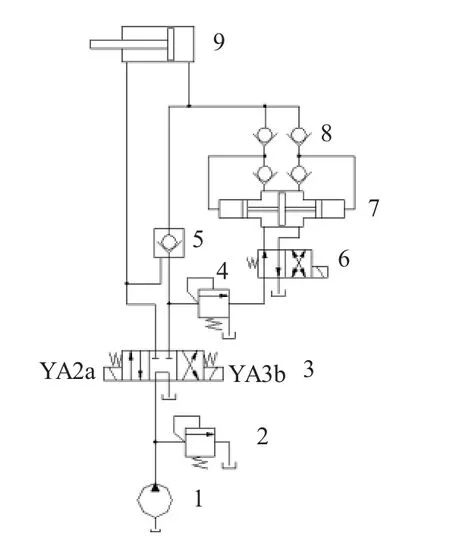

应用双作用增压缸的增压回路如图4所示,增压缸由液压泵低压(相对增压缸工作时输出的压力)充油。当执行油缸9左行遇到较大负载时,随着压力升高,直到超过顺序阀4的调定压力时,顺序阀打开,双作用增压缸7在二位四通阀6的不断切换下往复运动,使双作用增压缸连续输出高压油。液压泵最大工作压力由溢流阀2调定。该回路主要适用于增压行程要求较长和要求连续输出高压油的场合。

图4 应用双作用增压缸的增压回路

2.3 增压回路在锻压机中的应用

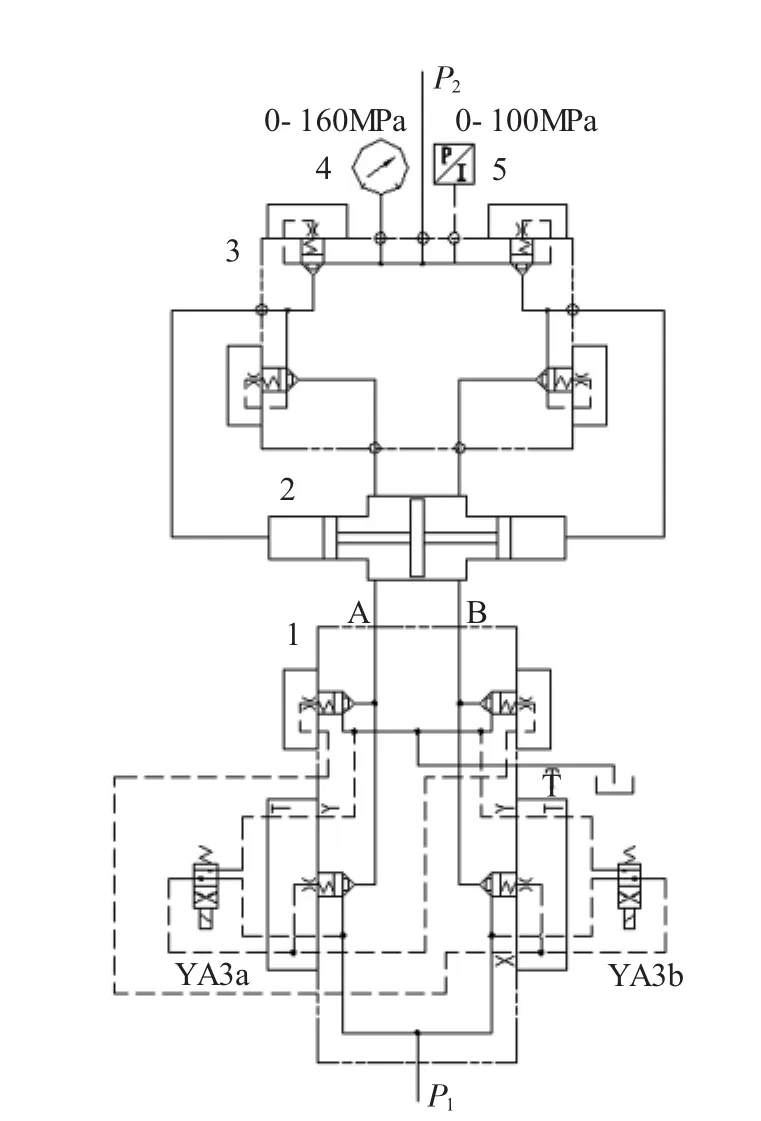

图5 压机中用的增压回路

图5为我公司设计的某压机运用到的增压回路,由于锻压机的系统流量较大,所以采用增压分配器1。增压分配器由四套二通插装阀组合而成,其中,两套盖板为单向阀功能盖板,另外两套盖板采用两位四通电磁阀作为先导控制阀。通过阀块的孔道联通和两个先导电磁阀的得失电控制实现三位四通电磁阀的技能。具体得失电与技能对应关系见表2技能原理。

表2 技能原理

采用插装阀控制满足了大吨位锻压机的大流量要求,且发挥了二通插装阀的其他优点,密封性能好、泄漏少;减少了系统的压力损失、提高系统容积效率;动作灵敏、响应快;克服了锻压环境恶劣造成的阀件堵塞现象。如图5所示,双作用增压缸2的增压比为2.5,P2油液跟负载油缸联通,若P2处负载产生70MPa的压力,根据双作用增压缸的应用原理可知,P1处只需提供28MPa的油源即可满足需求。

在应用增压回路时,一定要考虑增压后介质的体积变化,流体压缩后的体积变化量ΔV计算如下:

式中:ΔV——体积变化量,m3;

V——增压前流体体积,m3;

ΔP——增压压力差,Pa;

Β——流体体积压缩系数,m2/N。

就我公司设计的锻压机产品而言,在主工作缸采用超高压设计后,输出同等压力规格的压机主机的结构减小,油缸等相关部件重量也减小,从而降低了不少制造成本。但目前超高压液压元件并未在国内市场上广泛应用,大部分为非标设计,所以相关的元器件、密封等选型范围较小,且价格昂贵。

3 结语

在同样负载工况要求下,设备使用超高压液压系统与常规液压系统相比,具有质量轻、体积小、整体的功率密度更高等优点。近年来,超高压液压系统越来越广泛地运用于各种液压设备中,且在冶金机械等多领域中具有广阔的应用前景。液压增压器也是当前一个重要的研究课题,如何科学、经济、合理地运用超高压系统并使其发挥作用,意义重大。多年来,德国等发达国家依靠长期的经验积累,掌握了先进技术,并在多领域进行应用,目前已趋于成熟。国内也有大量的增压产品和超高压产品从科研、实验中推广到了市场。为了能够满足市场的需求,避免国外公司在超高压领域的技术垄断,我国相关企业应加紧进行研发,不断创新,推动我国液压系统的超高压化发展进程。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[2]官忠范.液压传动系统[M].北京:机械工业出版社,1997.

[3]李壮云.液压元件与系统[M].北京:机械工业出版社,2001.

[4]李贵闪,何晓燕,荣兆杰.我国液压机行业的现状及发展[J].锻压装备与制造技术,2006,41(4).

[5]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[6]王益民,戴斌南.二通插装阀在小型液压机系统中的应用[J].锻压装备与制造技术,1988,23(5).

[7]郑 澈,等.自动连续液压增压器研究与设计[J].液压与气动,2010,(5).