莱钢1000m3高炉喷煤制备与喷吹集成技术的研究与应用

2018-01-23孙连生薛俊玺李连海刘辉

孙连生 薛俊玺 李连海 刘辉

摘要:通过优化制粉工艺提升制粉系统产能,建立最佳的混煤配比模型提高煤粉燃烧利用率,采取自动倒罐等系列新技术改进,满足了莱钢四座1000m3高炉煤比160kg/t铁以上的喷吹需求。

Abstract: This paper optimizes the milling system to improve the capacity of the milling system, establishes the best blending coal ratio model to improve the utilization rate of pulverized coal combustion, and adopts a series of new technologies such as automatic pot to meet the injection requirements of the four 1000m3 blast furnace coals of Laiwu Iron and Steel Company above 160kg/t iron.

关键词:制粉产能;喷吹稳定性;煤粉质量;煤比

Key words: milling capacity;injection stability;quality of pulverized coal;coal ratio

中图分类号:TF573 文献标识码:A 文章编号:1006-4311(2018)34-0112-03

0 引言

喷煤系统作为高炉的服务单位,生产的首要方向就是满足高炉煤比需求。莱钢老区共配置四座1000m3高炉,与其匹配的老区喷煤生产共有三套生产系统,分别建成于1999年9月、2003年4月和2007年1月,改进前主要存在三方面难题:一是制粉系统产能低,二是原煤煤种质量不稳定问题,三是喷吹系统稳定问题。

1 现状分析

1#、2#中速磨由于投产按照750型高炉喷煤能力设计,单台磨生产能力远远不满足扩容后的1000m3高炉需求。3#中速磨自投产以来,由于生产压力大工况恶劣,出现磨辊轴承密封装置效果差,后期大修时磨辊安装位置不正,降低研磨面积,制粉产量仅为45t/h,无法满足3#、4#高炉160kg/t的煤比需求。

2 技术改进

2.1 制粉系统产量提升的技术开发

2.1.1 两套制粉系统共用一套卧式烟气炉送温工艺实施

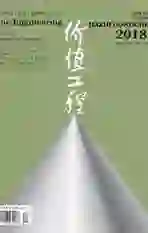

1#、2#制粉系统单台磨煤气用量在4200m3/h左右,同时生产需消耗煤气量8500m3/h左右。为了节约生产成本,拆除漏风严重的立式多烧嘴烟气炉,设计共用一套单烧嘴圆形卧式送温系统,如图1所示,燃烧能力:高炉煤气16000Nm3/h;值班常明火:焦炉煤气100Nm3/h(间断使用)。单烧嘴圆形卧式送温工艺先进、燃烧能力强,烟气炉的密封性好。采用鼓风机为系统提供助燃风配煤气进行燃烧,大大提高了煤气的燃烧值,供风管道上安有电动、手动的调节蝶阀,用以调节风压和风量。密封的烟气炉微正压操作,一般炉内压力控制在-50Pa至+150Pa之间,高炉废气调节阀开度可达到100%,提高干燥烟气中高炉废气比例,减少高炉煤气消耗量在2000m3/h左右,入磨风量达到45000m3/h以上,可满足单台磨小时产量35t的供气需求。

2.1.2 1#、2#制粉系统产能互补工艺改进

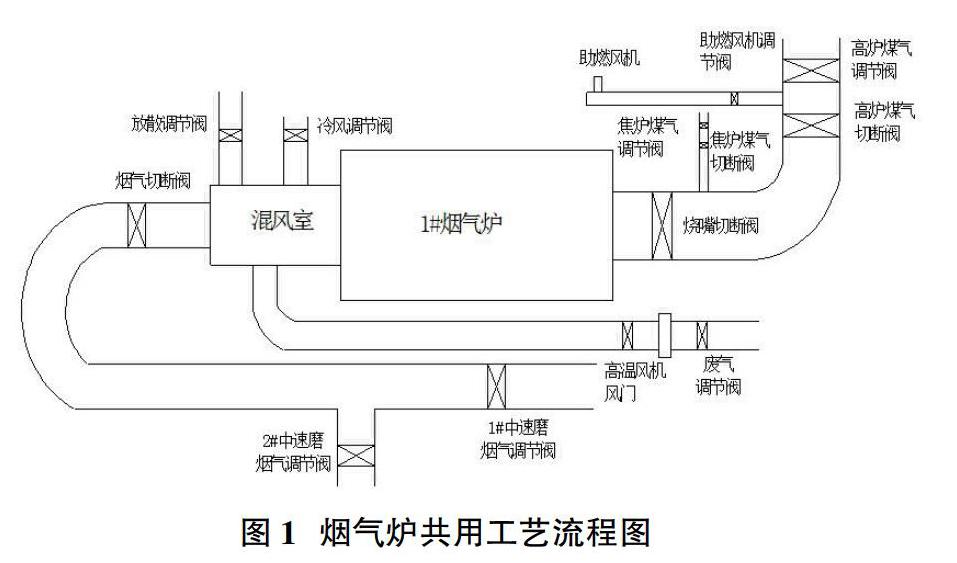

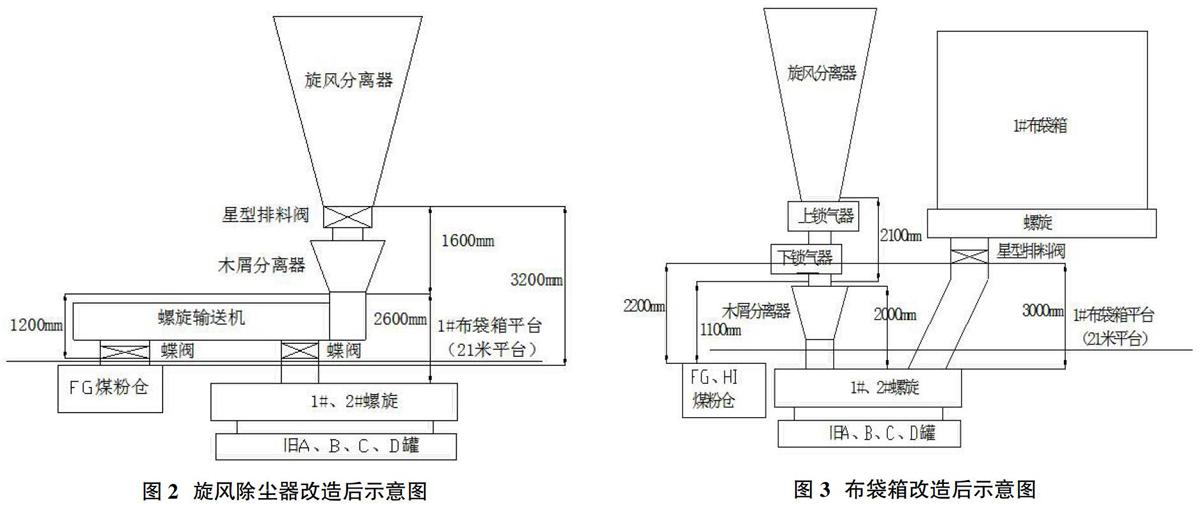

由于1#、2#制粉系统产量一直维持在28-30t左右,均不能单独满足3#、4#高炉喷煤需求,且1#制粉系统使用的是旧A、B、C、D喷吹罐喷吹,装煤量仅为6.5t,使用小罐喷吹倒罐次数频繁,喷吹稳定性差,高炉反馈有悬料现象。为均衡产能,实施1#、2#制粉系统产能优化改造。将1#磨制粉系统旋风分离器下方更换星型排料阀1台、螺旋输送机1台,将旋风分离器收集的煤粉输送到FG煤粉仓(图2),在星形排料阀下煤粉下料管上增设螺旋输送机1台。1#布袋箱下星型排料阀增设螺旋输送机,将1#布袋箱收集的煤粉输送至三期HI煤粉仓(图3),实现1#、2#制粉系统共同为4#900m3高炉制备输送煤粉。

2.1.3 实施中速磨磨辊找正技术

3#中速磨由于生产压力大工况恶劣,磨辊油腔内沉积大量煤粉,严重时会发生磨辊“抱死”的恶劣事故。后期大修时磨辊安装位置不正,三个磨辊不同心,出现磨辊“啃”边现象。为此,延长磨辊中心线,使其中心点作用在同一平面、同一点上,通过反复调整磨辊同心度、倾斜度和标高,使三个角处辅助下连接端上表面与辅助上连接端下表面间距,使其成为一近似值。

2.2 高炉喷吹用煤性能技术研究

2.2.1 對现用煤种进行生产实践分析

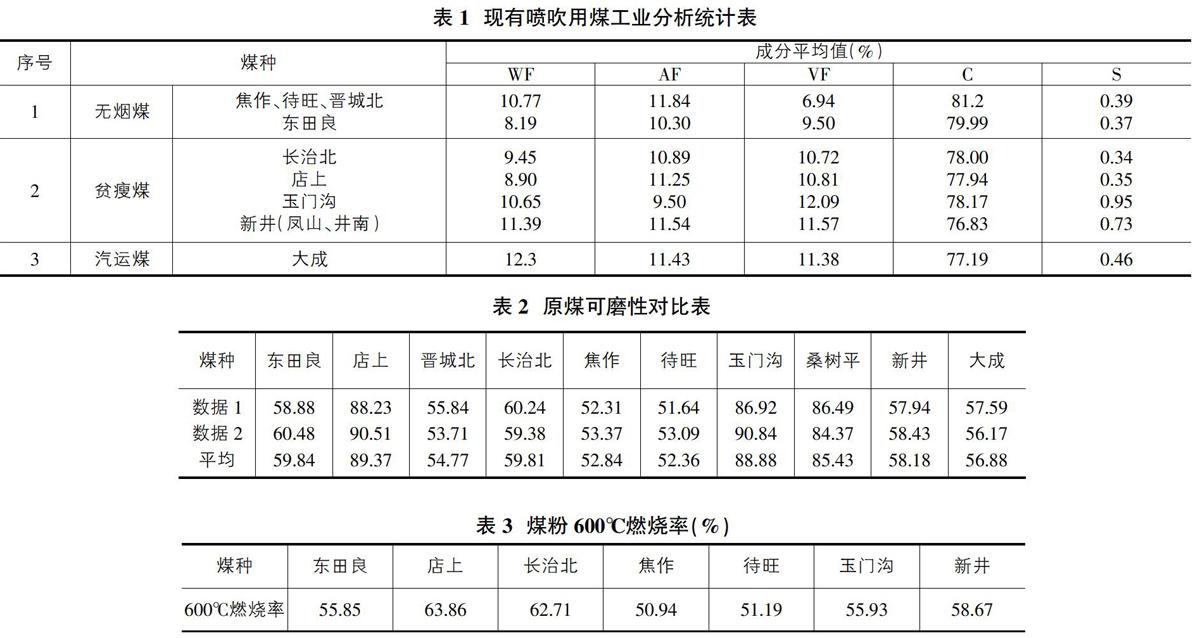

莱钢高炉喷吹煤种较多,主要是无烟煤和贫瘦煤,统计得出平均值如表1。

高炉喷吹用煤一般控制可磨性指数应在60~90,对各种原煤分2批次取样进行哈氏方法实验,得出可磨行指数HGI如表2。

在3#中速磨进行单一煤种制粉产量、喷吹性实验,得出结论:主要喷吹煤种中玉门沟、店上、桑树坪易磨,而东田良、长治北、晋城北、新井煤可磨性相差不大,相对较易磨。焦作、待旺在所取煤种中可磨性最差。因此,从磨煤能耗来考虑选择东田良、长治北、晋城北、新井煤更为经济。

2.2.2 提高煤粉燃烧率

试验利用热分析测定煤粉燃烧至600℃煤粉燃烧率。首先需精确称量试样重量,然后将所称量的一定量煤粉,加入试样坩埚,放置于差热天平上,通入空气流(60ml/min),升温速率(20℃/min)加热煤粉。结果见表3。

分析表3:无烟煤燃烧率低于贫瘦煤,尤其是在喷煤量比较高时,过多的未燃煤粉不仅影响高炉顺行,还会降低置换比。对于目前喷吹的无烟煤,东田良煤种具有较好的燃烧性能,因此制定配比时在理论计算固定碳不低于78%的基础上,控制无烟煤不超过40%,但可以增加东田良的配加比例,且东田良可磨性较好。

2.2.3 控制煤粉粒度

综合考虑,一般控制煤粉粒度一200目以下55-60%左右为宜。首先通过调整高效粗粉分离器及主风机电流来控制煤粉粒度,风机电流38A、折向门角度50%,控制200目煤粉45-50%左右,中速磨产量为58t/h,当煤比达到160kg/t以上时高炉出现了堵枪现象,喷吹压力升高30-50kPa,为此扩大枪口直径由15mm到19mm;调整高效粗粉分离器,折向门角度调整为45%,中速磨产量为52t/h;增大燃烧率较高的贫瘦煤配加比例。

2.2.4 煤种综合评价和实践

从灰分及冶金性能上综合考虑,任何单一煤种都不能达到较理想综合指标。为此,经过多次生产实践(以老区3#磨为例),得出以下结论:

配比模型1:无烟煤(焦作、待旺、晋城北):贫瘦煤(长治北、玉门沟、新井、大成)=3:7;

配比模型2:无烟煤(东田良、焦作):贫瘦煤(长治北、玉门沟、新井、大成)=2:3。

2.3 实施喷吹用供气系统恒压稳定技术

喷煤系统用压缩空气管道流程长,供气任务艰巨,实施供气系统恒压稳定技术可有效提升空压机作业效率和运行稳定性,实现空气压缩机的启停及运行过程中的故障报警和保护,控制在线运行的空压机逐台顺序减荷、加载,保证空压机作业率分配均匀。同时还可根据压缩空气的消耗量来自动控制压缩机的排气量,以满足生产需要,可靠性和自动化程度大大提高。空压机组恒压方法通过PLC 计算确定压力设定值公式Pmax=(1+S)Pmin,累积经验数据庫,进而科学配置高炉喷煤空压机组,根据负载快速、准确设定空压机组压力值,保证了高炉喷煤空压机组恒压、稳定运行,解决了频繁加、卸载造成空压机能耗大、设备损耗高等问题。

3 改进效果

系列改进实施后,2017年10月煤粉固定碳(平均值)达到78.79%,S<0.5%,灰分<12%,混合煤粉燃烧率达到了57.63%,煤粉利用率达到98.14%以上,满足了高炉冶炼要求满足老区四座高炉煤比160kg/t铁以上的喷吹需求,燃料比低于530kg/t铁,为铁前系统的降本增效下良好的基础。

参考文献:

[1]黎均红.重钢高炉喷煤优化与实践研究[D].重庆大学,2007.

[2]张凤琼.基于高炉喷煤计算机控制系统的设计与研究[D].四川大学,2006.

[3]汤清华,等编著.高炉喷吹煤粉知识问答[M].冶金工业出版社,1997.