基于价值流图的YD—54产品生产流程优化研究

2018-01-23赵相忠解淑芸

赵相忠 解淑芸

摘要:运用价值流图(vSM)对w公司YD-54产品生产流程进行优化和再设计。对车间生产现场数据采集绘制当前价值流现状图,根据现场数据分析确定目前生产过程中不产生增值的活动,运用工业工程基本方法对生产流程进行优化改善,以消除生产中的浪费,达到简化操作工序、提高企业生产效率、实现生产线平衡的目的。实践结果表明:在产品生产流程优化过程中,价值流图是提高加工效率,提升产能,实施精益生产的有效工具。

关键词:价值流图;工业工程;精益生产

0引言

价值流是产品通过其基本生产过程所要求的全部活动(包括增值和不增值活动)。通过对当前产品生产流程进行跟踪调研,运用价值流图技术,识别出当前生产流程中存在的问题,然后结合精益思想及工业工程基本方法制定优化方案,消除生产线上存在的问题环节,实现对当前价值流的优化,从而提升企业的综合竞争实力。通过对此类文献的阅读中发现国内将价值流应用到企业生产线的案例较多,也取得了不错的研究效果。本文以W公司YD-54产品的生产线为研究对象,运用价值流图、工作研究的方法对生产现状进行优化。

1生產现状及现状价值流图绘制

W公司是一家综合性农机装配型企业,主要面向农业方面且致力于生产出一系列农村最实用的产品,经营多年均采用订单式生产,常用的零部件采用连续性、大规模生产。该公司多年来主要是根据厂长及工人的经验对顾客要求的产品及产品功能进行装配生产,根据对生产现场的实际调研得知车间现存下列情况:①操作工具放置混乱,工作中频繁出现寻找工具的现象;②工厂车间存放大量在制品且生产卫生环境欠佳;③车间缺乏严格的作业标准,现场无作业指导书。

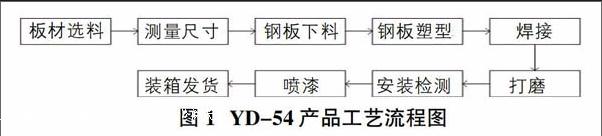

1.1生产工艺分析产品的生产工艺即物料流经的每一道工序_引。YD-54产品工艺流程如图l所示。

通过采集生产数据得:①YD-54产品每月平均订单为500件;②每个月按26个工作日计算,每天总工作时间为10小时(即600分钟),非工作时间为2.5小时(即150分钟),即一天有效工作时间为7.5小时(即450分钟);③生产节拍P=T/0,=23.4分/件,式中:E为每月有效工作时间,0。为每月平均订单量。

根据对车间生产的数据收集得:①供应商信息:主要原料的交货频次:5天/次,每次10捆;②生产信息:生产控制部门根据每月需求的车间生产计划,要求供应商每5天供货一次,同时制定每周的生产计划并将每天的计划直接传达给车间内的工作人员;③顾客信息:每5天向客户发货一次。

1-2绘制当前工艺价值流图根据工艺流程的顺序以及各工位人员等相关数据测定,运用价值流符号绘制出当前工艺价值流图如图2所示。

从当前价值流图2中数据看出:YD-54产品的增值时间T1为190min;非增值时间T2为6d(8640min);增值比I=T1/(T1+T2)=2.2%。经过计算可知:YD-54产品的当前增值比很低,说明当前的生产过程中存在很不合理的情况,比如:浪费。基于此,需要对整个生产过程进行分析,找出浪费及不合理现象进行优化,制定出解决方案,从而提高生产效率。

2制定改善方案及绘制改善后的价值流图

2.1生产工艺流程分析及改善应用工业工程四大原则:ECRS原则、动作经济原则对YD-54产品生产流程进行改善。本着生产线尽量达到平衡标准的原则且为了避免工人作业期间出现不公平感。现做如下改善:①将现有工艺流程l和工艺流程2合并:合并原因:由负责制作YD-54产品器件的工人根据器件要求直接进入板材库选取合适的板材进行下料,一方面操作工人根据需求及形状大小进行合适的选材,有助于减少废料的现象:另一方面将削减下来的1名选料工人派遣至其他岗位,有助于生产线的平衡。②由于厂房内有大量的闲置机子,每一工位处均有1-2台机器处于停滞等待状态,而工序流程5(焊接)操作时间为60分钟,超出了YD-54产品的生产节拍(即23.4分,件),所以为了消除生产瓶颈,遂通过与厂长进行商议,对原板材选料人员进行焊接课程培训,使其能胜任焊接区的工位,于是将工艺流程1(板材选料)工位处原1名操作工人经过培训后在工艺流程5(焊接)工位上岗,分担原来焊接工位工人的工作任务。

2.2改善后的价值流图通过工艺流程的改善后,绘制出未来工艺价值流图如图3所示。从未来工艺价值流图可以看出:YD-54产品的增值时间T3为2d(2880min):非增值时间T4为185rain;增值比I=T3/(T3+T4)=6%,较之改善前有一定的改善。

3改善方案评价

3.1改善措施通过ECRS原则的应用,对工人根据各工艺流程的现实任务需求进行重新分配后取得了如下的改善效果:①工位数由原来的9个精简为现在的8个;②产品工艺流程中的人员工作期间的不公平感减弱,增强了工人的积极性,为公司未来发展奠定了良好基础。

尽管在改善中初步取得了一定的成效,但是针对这一产品的改善成效对于原本完全根据经验进行生产的公司能带来的成效比较微弱,在今后的生产实际中,应逐渐地更深入地引进工业工程的相关理念,用工业工程及精益思想的理论来指导生产,争取用最小的投入不断地获得最大的产出,实现企业的利润最大化。

3.2改善建议对今后工厂改善及实现未来价值流的过程,提出以下建议:①摒弃单凭经验进行生产的传统,设立培训课程免费为工人进行培训,将工人的观念从听命于厂长的命令转变到自身愿意为工作去投入,自愿的优化自己负责的工位模块上来。②引进工业工程优秀人才,针对工厂上下进行全面系统的改善,制定详细的每工位的作业指导书。③成立以厂长为首的安全小组,以考察或者培训的形式率先接受5S的管理方法的学习,并将5S的知识在工厂内部进行传播,培养每个工艺流程的工人形成良好的习惯,避免安全事故的发生。

4结束语

运用价值流图对W公司YD-54产品的生产工艺流程进行了分析,在工艺流程、人员重组方面提出了改善措施。改善后取得的成果如下:通过对生产工艺流程的分析,消除多余工序:为实现操作工人的作业平衡感,对一些工位进行人员重组,使生产率和员工的士气都得到了提高;实践表明:价值流图技术是企业降低库存成本,消除生产浪费,增强企业竞争力,推行精益生产的有力工具。endprint