手电钻装配单一品种流水线的平衡设计

2018-01-23贾舒媛

贾舒媛

摘要:在深入调研的基础上,采用minitab对实测数据进行处理,发现手电钻装配线存在的不平衡问题,应用工业工程法对装配线的流程程序进行优化重组,应用装配线平衡法对该装配线进行平衡设计,改变了此装配线生产布局的不合理性,提高了装配线平衡率和生产效率。

Abstract: On the basis of thorough investigation, this paper uses minitab to handle the measured data, and found out the unbalanced problem of the present situation of drill assembly line, then uses the application of industrial engineering methods to optimize the process procedure of assembly line, and the application of assembly line balancing method was used to design the balance of the assembly line, and then the unreasonable production layout of the assembly line has been changed, and the assembly line balancing rate and production efficiency have been improved.

关键词:工业工程法;生产布局;装配线平衡

Key words: industrial engineering;operating distribution;assembly-line balancing

中图分类号:TH181 文献标识码:A 文章编号:1006-4311(2018)03-0230-02

1 背景介绍

浙江某机电有限公司生产各种电动工具销往国内外,手电钻是该部门的主打产品。本论文将以该企业TX109型号手电钻的装配作业线作为研究对象,对该装配线进行平衡设计。该装配线由一个U型排布的装配工作台和相应的工人组成,日生产计划为400台,一天工作8小时。装配线共设有14个工位,每个工位上安排一位工人,完成相应装配任务。通过实测发现,该装配线的装配工序共有57道,各工序基本由手工操作完成、只有兩个工序由机器操作,各工序的前后顺序要求严格且已基本固定。为企业生产考虑,本文仅以代号表示各工位具体作业内容,但不影响本文研究。

2 现装配线问题分析

手电钻装配线的现有装配工位为14个,应用归零测试法对每个工位的作业时间进行测量,每个工位测量30组数据,并用minitab进行数据分析[1]。下面以工位2为例,介绍分析过程。

剔除异常值:

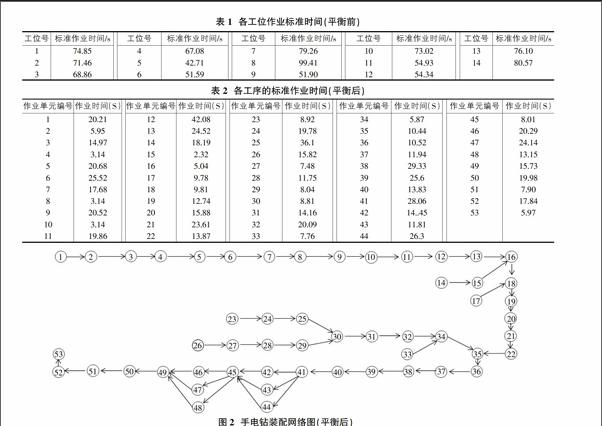

将工位2的30组测时数据导入minitab软件中进行处理,处理步骤为“统计〉控制图〉单值的变量控制〉单值”,其输出结果如图1所示。从图1可以清晰地看见该工位的测量时间的上下三倍标准差界限、均值,没有超出界限的点表明本工序观测时间无异常值。采用同样方法对其他工位进行逐一分析,得出各工位作业时间的均值。考虑到工人均是熟练工,故评定系数取1,宽放率取10%,计算得到各工位的标准时间[2],结果如表1所示。

考虑到该装配线上各装配顺序和具体操作已基本固定,通过对实测数据进行分析发现各工位间存在操作时间差异大、生产不平衡现象。表1可清晰地看出各工位之间的操作时间极不平衡。各工位分配的作业不均等,作业时间相差大,造成部分工位工人忙碌,部分工位却存在等待的浪费[3]。

3 装配线平衡设计与评价

3.1 装配线平衡设计

①计算标准作业时间。运用5W1H提问技术、ECRS原则进行提问分析,对现有装配线进行优化设计,对机器设备进行更换、重新布置,可消除一些移动、检查、附加动作。经过对生产布局与流程优化前后对比,原装配线装配工序由57道减少至53道,运用归零测试法对优化后的53道工序进行作业时间测量,并用minitab进行数据分析,得到各工序的标准作业时间如表2所示[1]。②绘制装配网络图。装配网络图是执行每个作业单元可能顺序的一种直观表示方式,它表达了装配过程的可能步骤及各步骤之间的内在逻辑关系,网络图上作业单元间的先后顺序关系可以看作为一种前接和后接关系。根据各作业单元次序优化表得出装配网络图如图2所示[4]。③计算节拍。节拍r=计划期内有效工作时间/计划期内应完成产品产量=8*60*60/400=72s/台。④计算最少工作地数[5]。工作地数越少,工作地上的负荷越饱满,生产线的利用效率或负荷率也就越高。最少工作地数的计算公式如下:S=[T/r]式中S为最少工作地数;T为装配网络图上所有作业时间之和;r为生产节拍。S=[796.07/72]=12。⑤作业分配[6]。作业分配的规则如下:1)不违反作业的先后顺序;2)各工作地的单件作业时间不大于生产节拍;3)先分配后续作业多的作业;4)先分配后续作业时间长的作业。分配结果如表3所示。根据装配线平衡设计后的工位由原来的14个变为12个。

3.2 装配线平衡设计评价

根据表3装配线平衡过程,可得出各工位的操作时间与空闲时间,如表4所示。

装配线平衡率K=装配线上各作业时间之和/(实际工作地数N*节拍r)x100%=799/(12*72)x100%=92.48%。经过对手电钻装配线进行生产线平衡,配线上各工位大体达到平衡,达到了预定的提高生产率和资源利用率的效果。

4 总结

通过优化重组与平衡设计,平衡后装配线取得良好的效果,在不增加工人的基础上,提高的生产效率。装配线的生产布局进行调整,改善后的生产布局消除了原装配过程中的搬运、移动动作,使生产现场整洁有序。装配线的工位数由原来的14个减少到12个,节省了生产线的占地面积,在不影响工艺流程的基础上改变出油机的类型、调整某些装配工序的顺序,改善了装配流程,使得装配周期减短,改善后各工位的作业时间趋于一致,消除了改善前不平衡作业的现象。

参考文献:

[1]齐二石等编著.现代工业工程与管理[M].天津:天津大学出版社,2007.

[2]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.

[3]张群,李铁克,等.生产运作与管理[M].北京:机械工业出版社,2015.

[4]赵燕春.基于仿真的装配线平衡方法研究及运用[D].上海交通大学,2012.

[5]韩勤.扬柴公司4102装配线精益生产应用研究[D].南京理工大学,2008.

[6]杨晓山,陈杰.北方天鸟某装配线平衡设计与改善研究[D].南京理工大学,2014.endprint