乘用车驱动桥壳有限元分析

2018-01-23朱文艳

朱文艳

摘要:本文以某汽车的驱动桥桥壳为模型,在Pro/E三维建模软件中对驱动桥桥壳基于实际尺寸进行建模,并将其导入到ANSYS Workbench有限元法分析软件中。在ANSYS Workbench中对桥壳进行四种工况的静力学分析和自由状态下的模态分析,得到对应的变形、应力云图和前六阶振型及频率。根据各工况的应力分布位置、变形量和各阶振动频率的分析结果,对驱动桥桥壳提出相应的优化改进建议。

Abstract: In this paper, a driving axle housing of a car is taken as a model, and the driving axle housing is modeled based on the actual size in the Pro/E 3D modeling software and imported into the ANSYS Workbench finite element analysis software. In the ANSYS Workbench, the static analysis of the axle housing in four conditions and the modal analysis in the free state are carried out, and the corresponding deformation, stress cloud and the first six modes and frequencies are obtained. According to the analysis of the stress distribution position, deformation and vibration frequency of each condition, the appropriate suggestions for improving and optimizing the drive axle housing are put forward.

关键词: 驱动桥桥壳;三维建模;有限元法;ANSYS Workbench

Key words: axle housing;three-dimensional modeling;finite element method;ANSYS Workbench

中图分类号:U463 文献标识码:A 文章编号:1006-4311(2018)03-0136-04

0 引言

汽车中重要承载部件之一的驱动桥,在支撑保护主减速器、差速器和半轴的同时,还承受着来自路面和悬架之间的力和力矩,驱动桥壳应具有足够的强度、刚度且尽可能质量小[1]。为保证驱动桥壳工作的可靠性,需要对桥壳应力分布情况、变形量、关键部位的动应力等进行必要的计算和校核,无需实际生产加工试验就可以达到优化的目的。本文采用有限元的方法对某乘用车桥壳为研究对象,对其进行结构静力学分析和模态分析。

1 基于Pro/E三维模型的建立

本次选用一款经典微型面包车,其驱动桥壳就属于整体钢板焊接冲压式桥壳。桥壳的二维尺寸如图1。

该型驱动桥总成主要由桥壳、后盖、半轴套管、轴头及主减速器壳等组成,属于较为复杂的组合结构体,难以直接用有限元软件快速准确的建模,故采用三维软件Proe建立三维模型,后期通过输入接口导入ANSYS Workbench完成有限元分析。三维建模型时,根据驱动桥壳的结构和工作特点,在保持其力学性能不变的条件下,对模型进行必要的简化:①不考虑焊接处材料性质的变化;②忽略底部放油孔,潤滑油加注口等影响不大的小尺寸和小孔结构;③假设桥壳的材料为均质材料且各向同性。

在Pro/E软件中主要通过扫描混合、拉伸、旋转、去除材料、筋板、圆角等指令获得驱动桥壳及主减速器壳三维模型,如图2。

2 有限元模型的建立[2][3]

将驱动桥壳和主减速器壳三维模型在pro\E软件中另存为*stp格式,导入ANSYSWorkbench中Geometry/Import Geometry/Browse,选择三维模型文件。驱动桥壳本体材料为20号钢,主减速器壳为灰铸铁,查阅材料手册添加属性,如表1。采用shell单元,自动划分网格,驱动桥壳单元数为17647,节点数为35355,如图3。

3 驱动桥静力学分析

3.1 驱动桥壳静力学分析[4]

考虑驱动桥壳在车辆不同工况的行驶中,受到应力和变形各不相同,且较为复杂,选取4种极限工况对桥壳进行分析:

①最大垂向工况:汽车受到不平路面冲击,桥壳板簧座上的载荷为冲击上的最大载荷,对桥壳两端法兰X、Y、Z方向的平动和转动约束,两对个钢板弹簧座施加2.5倍静载荷,F1垂=10308.38N。

②最大驱动力工况:汽车受到最大牵引力情况下,载荷主要有垂向力和驱动力,对桥壳两端法兰Y、Z方向的自由度和绕X方向的和转动约束:对两个钢板弹簧座施加垂向载荷和最大驱动力载荷:F2垂=4948.02N,F2驱=4966.38N。

③最大制动力工况:当汽车紧急制动时,不考虑侧向力,此时,桥壳主要承受垂向力和制动力,约束桥壳两端法兰的X、Y、Z方向平动和转动,半轴套管上平均施加与运动方向相反的最大制动力:F3垂=2286.34N,F3驱=2309.08N。

④最大侧向力工况:当汽车急转弯,处于侧滑状态时,发生侧滑方向的一端垂向力和侧向力达到最大值,另一端受力为零,此时,不考虑纵向力桥壳侧滑方向的一端所受到的垂向力和侧向力,约束桥壳两端法兰X、Y、Z方向的平动和转动,半轴套管上平均施加垂向力和侧向力:F4垂=8246.7N,F4侧=8246.7N。endprint

3.2 強度计算分析

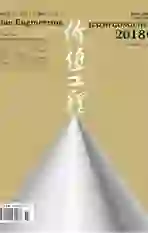

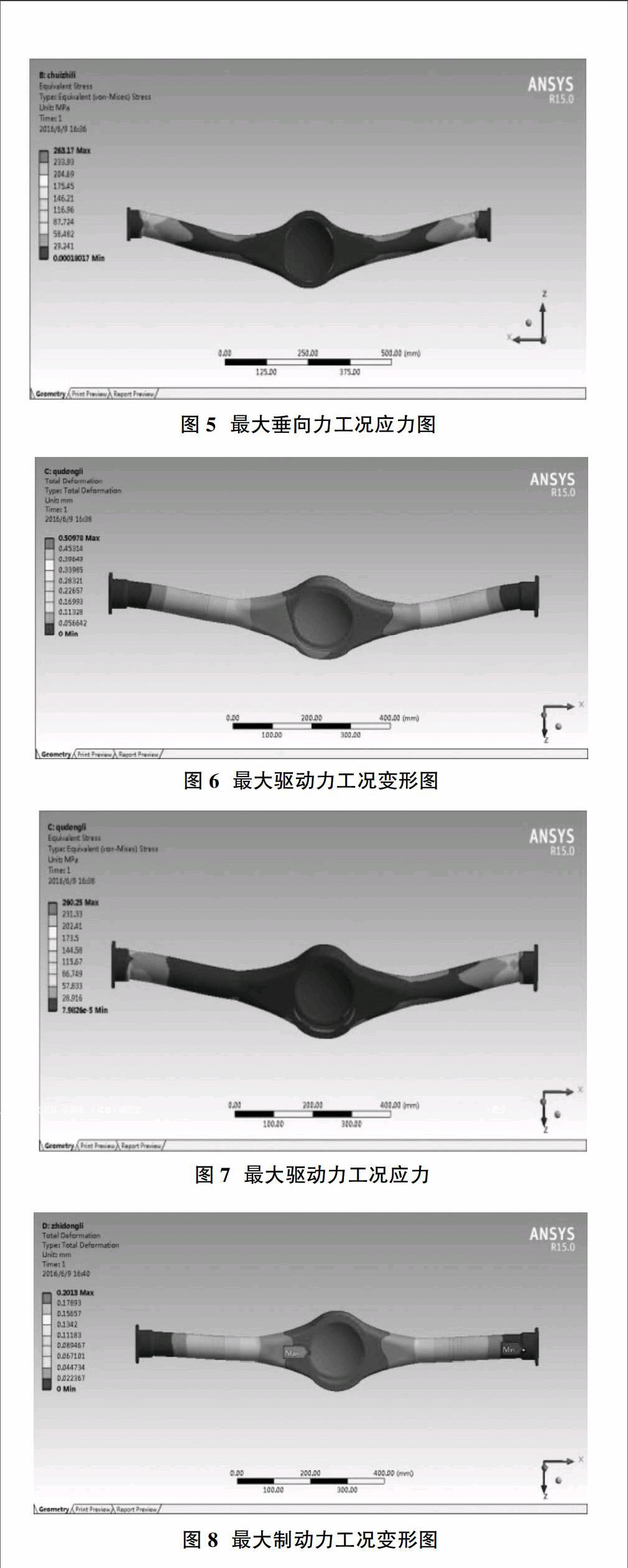

四种工况下,在ansys中对驱动桥壳施加约束和载荷后进行求解,所得的变形云图和应力云图,如图4-图11所示。

基于各工况下的仿真结果可知,最大变形是在最大驱动力工况下,最大变形量为0.509mm,满足桥壳满载1m轮距最大变形量不超过1.5m的标准。[5]桥壳的最大应力发生在施加侧向力的半轴套管和轴头结合处附近,分别为263.17MP和260.25MP,大于材料的屈服极限245MP,这与加载位置和约束位置有关,且在接头处由于材料厚度的改变,造成材料相对薄的部位出现应力集中,考虑到在实际应用中,车辆满载且在最大垂向力和驱动力工况下会出现断裂情况,所以要对与接头相连的半轴套管处进行加厚处理提高应力,对应力集中部位进行焊接加厚处理。

4 驱动桥壳模态分析

结构固有的振动特性称为模态,每个模态都有各自的固有频率、阻尼比和振型,可由计算或实验分析得到,这一分析过程称为模态分析[6]。汽车在行驶过程中零件与车身发生共振,共振会极大地破坏汽车的结构,并且还会产生极大的噪音。因此,我们需要掌握振动的本身特性和它对外界激励的响应。驱动桥桥壳承载着整车超过一半的总质量,它的振动对整车的结构及车辆的性能都有很大的影响。

驱动桥桥壳进行模态分析,计算得到桥壳的各阶振动频率如表2所示。

由分析图形可见,驱动桥桥壳的振型主要表现为水平弯曲、垂直弯曲和弯扭组合等。桥壳两端法兰处的振动较大,设计时应注意加强该两处的刚度。路面给车轮的激励一般小于5Hz,桥壳固有频率远高于这一频率,所以不会产生共振。

5 结论

①由静力分析可知驱动桥桥壳的最大变形、最大应力两者均出现在最大驱动力工况下的轴头与法兰连接处,考虑到接头处由于材料厚度的改变,造成材料相对薄的部位出现应力集中,所以应采取对接头相连的半轴套管进行加厚处理提高应力,可以对应力集中部位进行焊接加厚处理。

②对驱动桥桥壳进行自由模态分析,计算前六阶振动频率,桥壳两端法兰处的振动较大,设计时应注意加强该两处的刚度,另外桥壳频率远高于路面给予激励,不会产生共振。

③通过仿真分析结论可以有助于汽车企业降低设计开发成本,减少试验次数,缩短设计开发周期,并为后续研究汽车轻量化提供指导作用。

参考文献:

[1]陈家瑞.汽车构造[M].机械工业出版社,2009.

[2]李兵,何正嘉.ANSYS Workbench设计、仿真与优化[Ml.清华大学出版社,2008.

[3]浦广益.ANSYS Workbench 12基础教程与实例详解[M].中国水利水电出版社,2010.

[4]王开松,许文超,王雨晨.汽车驱动桥壳有限元分析与轻量化设计[J]机械设计与制造,2016,7(7):226-231.

[5]于东娜,魏建飞,邱阳,刘学杰.基于FEM的重型汽车提升桥壳结构强度的分析[J].大连交通大学学报,2011,7(32):24-28.

[6]陈南.汽车振动与噪声控制[M].人民交通出版社,2005.endprint