新型主减速器总成主螺母拧紧系统的研制

2018-01-23

(北京机械工业自动化研究所,北京 100120)

0 引言

主减速器总成螺母拧紧及轴承预紧力矩检测设备是车桥装配过程中保证产品质量不可缺少的手段。伴随着我国汽车行业的发展,车桥厂商对主减器的装配也提出了更高的要求[1]。例如提高拧紧,检测的自动化,高效化;提高拧紧,检测的精度等级;减少工人的劳动强度;减少拧紧,检测工作节拍。

针对客户的要求,为山东某车桥公司设计了主减速器总成主螺母拧紧与轴承预紧力矩检测同步完成的设备。此设备首先对主螺母进行定扭预紧,然后轴承预紧力距检测机构检测预紧力矩,数据反馈至主螺母拧紧机构,拧紧机构根据反馈数据对拧紧力矩进行同步反复调整[2]。

1 产品结构及设备总体构成

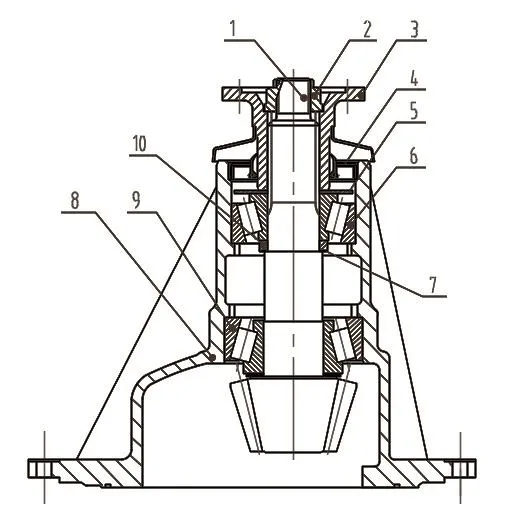

1.1 主减速器总成组装图

图1 主减速器总成组装图

1.2 产品力矩参数

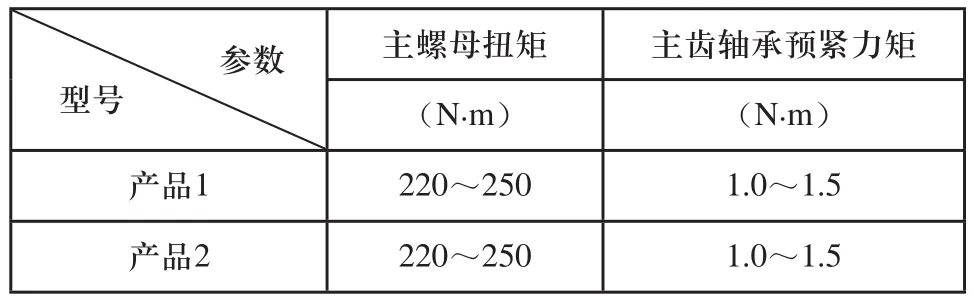

表1 产品力矩参数

1.3 设计原则

本设备需为在线自动设备。产品到达本工位,拧紧机构根据表1提供的主螺母扭矩值对图1所示的主螺母2预拧紧,然后力矩检测机构根据表1提供的主齿轴承预紧力矩值对图1所示的圆锥滚子轴承6进行力矩检测,最后拧紧机构根据预紧力矩检测机构反馈的数据值做出相应的调整,或是继续加载拧紧,或是旋松。

2 设备总体构成

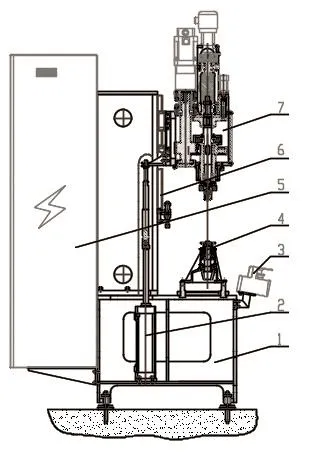

图2 设备总体简图

根据图2设备总体简图所示:底座1固定在地面,需调水平;气缸2带动拧紧检测机构上下运动;设备启动,拧紧检测机构7下降至工作位与工件贴合,开始工作;主减速器总成4装配合格后气缸2举升,放行工件。

3 拧紧检测机构

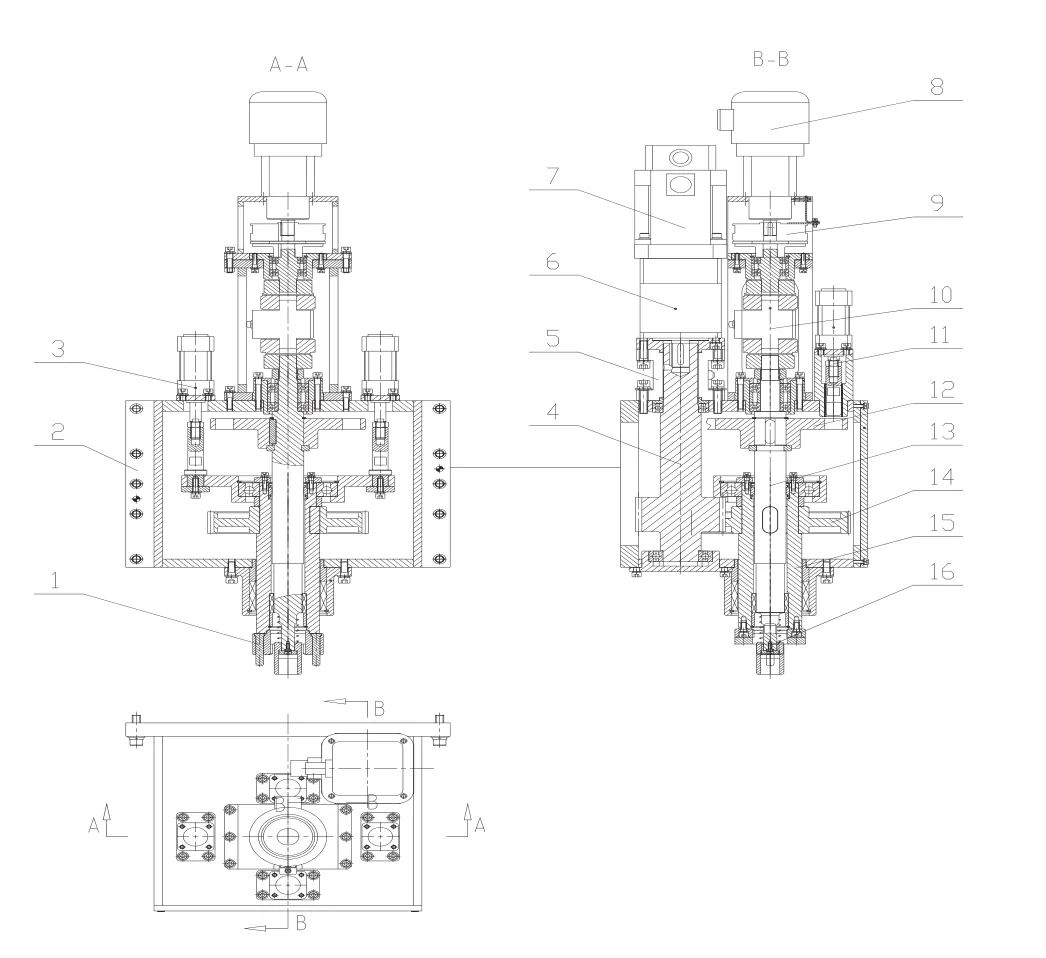

图3 拧紧检测机构简图

根据图3拧紧检测机构件图所示,此机构工作流程如下。

主螺母的拧紧系统:首先液压止动组件11伸出插销另止动盘12锁死,另芯轴13与螺母套筒16失去旋转自由度,而后伺服电机7工作,动力经小齿轮轴组件4传递至大齿轮14减速增扭,动力再经滑动套15传递至旋转拨叉组件1,拨叉与图1凸缘法兰结合旋转。此时图1主螺母相对于凸缘法兰转动,达到主螺母拧紧作用。伺服电机7达到预设扭矩值时停止,静态扭矩传感器5读取精确扭矩值,上传系统,此数值经系统处理,计算出主螺母拧紧力矩值。

圆锥滚子轴承力矩检测系统:伺服电机7停止工作后,液压止动组件11插销缩回与止动盘12分开解锁;液压提升组件3油缸伸出,大齿轮14与滑动套15向下移动,两齿轮分离;减速电机8工作,芯轴13与螺母套筒16同步旋转。旋转动力经螺母套筒16传递至图1主动锥齿轮轴,此时动态扭矩传感器10读出精确数值,上传系统,此数值经系统分析处理,计算出圆锥滚子轴承预紧力值。

上述步骤得出的扭矩力值需与表1数值进行系统比对,如若轴承预紧力矩值偏大或偏小需经伺服电机7对主螺母进行旋松或旋紧,系统记录数据,再次进行轴承预紧力矩检测,直到合格为止。合格后图2拧紧检测机构上升,产品放行。

特别说明:拧紧检测产品之前,必须对设备进行空载检测,得出静态扭矩值及动态扭矩值,存储系统,用于检测产品后系统计算处理用。拧紧转速不宜过大,动态检测转速需控制在30~45r/min为宜[3]。

4 系统控制部分

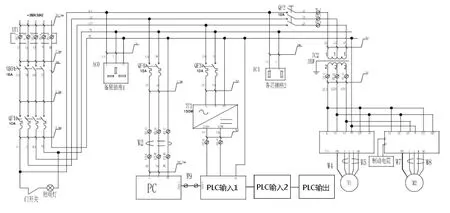

整台设备的机械部分完成后,必须通过电气控制来实现设备的相关动作。其电气控制如图4所示。

图4 PLC主回路简图

控制系统主要通过PLC来实现,主要完成以下的功能:实现输入输出的控制,包括实现远程的控制,用来控制机械机构的执行,电机的运转,气缸、液压缸的升降等;实现数据的综合分析、处理,预紧力矩检测数据对拧紧机构的反馈;实现控制系统对数据的采集,记录,存储并上传服务器[4]。

5 结束语

本设备与以往的工作设备不同。传统的螺母拧紧设备只要根据车桥厂所提供的力矩对螺母拧紧,而后在另一工位上进行轴承预紧力检测或是人工感触。这样又耗时又不能达到准确性。而本设备拧紧主螺母与圆锥滚子轴承的预紧力矩检测在同一工位完成,预拧紧主螺母后检测轴承预紧力矩值,根据预紧力距值对拧紧主螺母力矩做出调整,而后再次检测轴承预紧力矩值,形成闭环,直至合格为止。由于是自动完成,不仅缩短工作时间,节省人力而且大大提高了装配的质量。

[1]刘景涛.汽车驱动桥主减速器总成预加载荷研究及系统实现[D].杭州:浙江大学,2009:30-39.

[2]吴磊.汽车主锥垫片测量装配技术和设备的研究[D].合肥:浙江大学,2008:44-54.

[3]曾学花.汽车驱动桥主动锥齿轮总成选垫分析及系统实现[D].杭州:浙江大学,2007:29-38.

[4]薛定宇.控制系统计算机辅助设计[M].清华大学出版社,2006:255-281.