楔形复合材料结构铆接工艺优化

2018-01-23屈力刚周欣康

李 静,高 岩,王 倩,屈力刚,周欣康

(1.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136;2.中航工业成都飞机工业(集团)有限责任公司 复合材料加工厂,成都 610092)

0 引言

复合材料具有优异的力学性能、耐高温、耐腐蚀、阻尼减震性好、性能可设计等特性[1],先进飞机越来越多地应用复合材料,飞机的机翼、安定面和操作面的特点是纵向厚度较低,横截面呈斜面形状,为了达到相应的强度和特殊要求,许多采用了斜面夹层结构的设计形式,且均采用双面埋头铆接[2]。在实际装配中,由于复合材料耐冲击性、耐压性较差[3],而普通锤铆是利用冲击力使钉杆镦粗,形成墩头,这种铆接方式会造成复合材料结构损伤。目前国内航空技术领域还没有形成关于楔形复合材料结构的双面埋头铆接工艺规范,在生产中遇到这类问题之后采还没有合适的解决措施,致使斜面结构的设计变得更加复杂[4]。西北工业大学曹增强教授提出了在复合材料结构装配上采用电磁铆接的方法,但新的工艺的应用还需系统的研究[5],电磁铆接设备复杂并不一定完全适用于所有的楔形复合材料结构的铆接,故对楔形复合材料结构铆接存在的安装损伤问题,提出了新的解决思路。

1 楔形复合材料结构中铆接的问题

图1为本研究过程中的结构,其中碳纤维复合材料为ZT7H/QY9611高温固化复材板,楔形夹层为碳毡,铆钉为HB 6478-1990 100°沉头纯钛铆钉。

实际装配中出现的问题有以下两点。

1.1 斜面制孔锪窝

图1 楔形复合材料结构

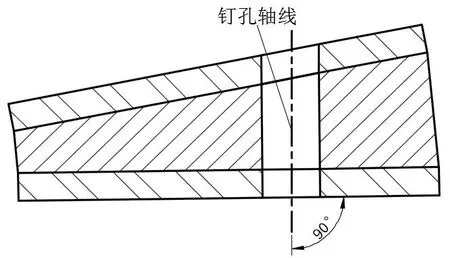

楔形夹层结构要求所制孔的轴线垂直于楔形结构的角平分线[6]。由于钻孔的刀具初始受力不均匀,导致刀具弯曲变形[2],降低了孔的精度和刀具的使用寿命。在实际钻孔操作时,斜面结构的角平分线也不容易找到。由于钻孔轴线和锪窝轴线存在一定的角度,所以不能采用一次钻孔锪窝的工艺。在锪窝的过程中由于前端导向杆的存在,会经常出现墩头窝向一个方向偏斜和划伤孔内壁的问题。并且斜面结构钉杆与钉头会成一定角度[7]。如图2所示。

图2 铆钉钉头偏斜

1.2 斜面铆接

采用手工锤铆方法铆接斜面结构,锤铆是在铆钉的另一端由顶铁顶住,利用冲击力使钉杆镦粗,形成墩头,铆钉钉杆过分膨胀挤压复合材料导致复合材料损伤,锤铆还有可能直接打击在复合材料上导致复合材料损伤,同时铆钉墩头可能出现裂纹[8],造成铆接质量不稳定。

2 铆接技术改进

2.1 制孔轴线的选择

垂直于楔形部位一面钻孔,如图3所示。

图3 钉孔轴线

钻孔时需使用垂直钻套,并且垂直钻套应该与相应钻头和铰刀相匹配,以保证孔的轴线直于楔形部位一面。实际装配中两种制孔轴线对比如图4所示,其中1号为制孔轴线垂直于楔形部位一面,2号制孔轴线为垂直于楔形部位的角平分线。

图4 制孔轴线对比图

2.2 锪窝钻的选择

采用球头短导销锪窝钻配合锪窝限位器[6],不仅可以保证埋头窝的轴线垂直与复合材料表面,墩头窝不出现偏斜现象,而且可以提高埋头窝内表面质量,有利于铆钉材料的塑性流动,同时还可以起到挤压强化的效果,内表面不容易分层和劈裂。

2.3 工艺垫板

工艺垫板的主要作用是压紧复合材料,在钻孔时减少孔内分层和入口及出口处的材料劈裂现象。工艺垫板一般采用聚氯乙烯硬塑料板[9]。

2.4 胶铆混合连接技术

本研究采用胶铆混合连接技术。楔形复合材料夹层结构采用胶铆混合连接工艺有以下三个优点[10]:

1)复合材料与夹层结构预先胶接在一起,可以省去制孔后的层间清理工序,层与层之间不会存留钻屑。

2)能够起到定位和紧固的作用,保证相对位置精度;抑制复合材料板变形的作用。

3)可以减少孔的应力集中,提高结构的疲劳强度。

2.5 铆接方式为机器压铆

铆接方式为机器压铆,即能够适用楔形结构的压铆机。压铆是利用静压力镦粗铆钉杆,形成墩头。压铆的铆接质量稳定,与操作者技术水平关系较小,不会多次锤击而意外导致复合材料损伤,铆接后铆接件和铆钉的表面质量好,工作效率高。

3 试验与结果分析

3.1 压铆试验

3.1.1 试验准备

试验准备包括试验件制备、制孔锪窝、铆钉选择等。

3.1.2 试验件制备工艺要求

制孔前将复合材料与夹层结构进行胶接。

刀具推荐选用三尖两刃整体硬质合金复合材料专用钻头。对于复合材料制孔,一般选用低速进给和较大的转速为好,推荐转速为3800r/min~4500r/min,进给量为0.1mm/r。铰孔推荐采用500r/min的速度。锪窝时使用硬质合金或金刚石锪窝钻,配合锪窝限位器使用。为防止复合材料表面纤维劈裂,锪窝钻必须旋转后接触试验件。

制孔锪窝后,对试验件表面和孔内进行清理。

3.1.3 铆接

在楔形复合材料结构中铆钉的外伸量的控制是保证铆接质量重要的因素之一[11]。根据文献[6]提出斜面铆接选择铆钉长度公式:

其中L为铆钉长度;ΔH为孔深;(0.6~0.8)d系数,一般情况选较小值;d为铆钉直径。

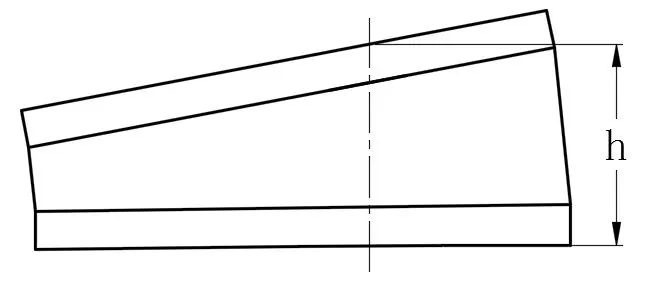

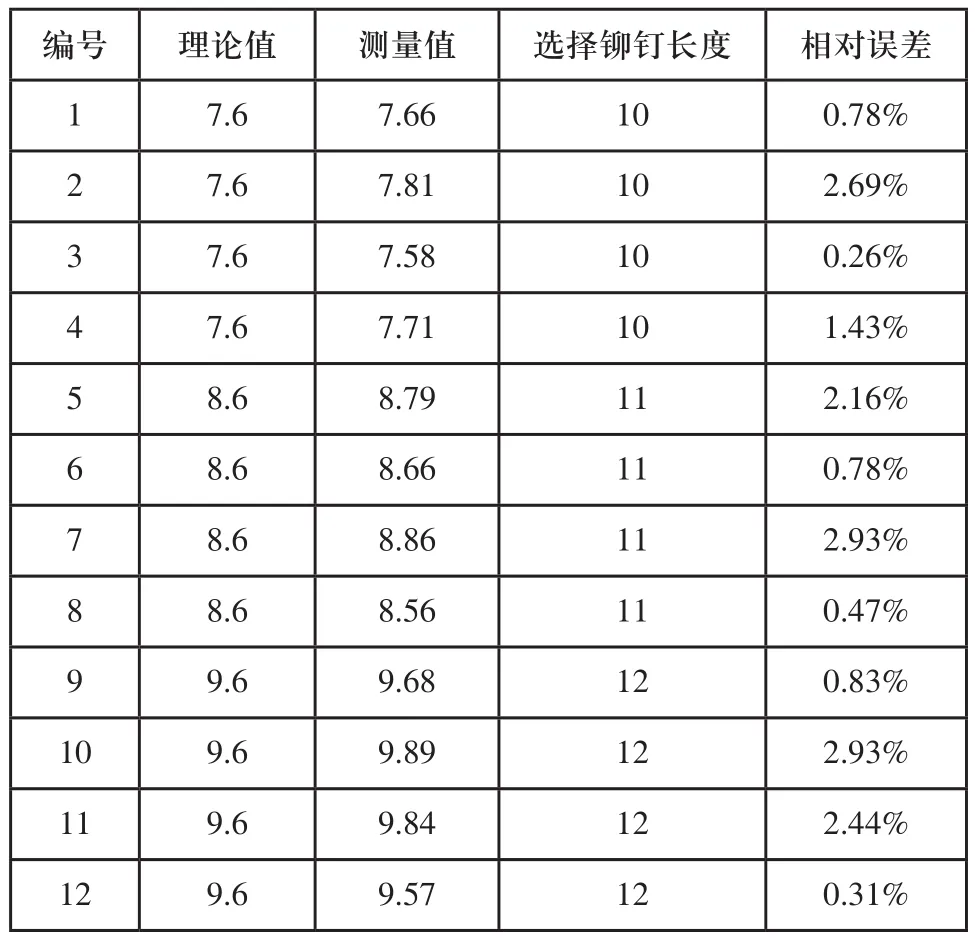

这里仅选取部分直径为4mm的铆钉进行分析介绍,测量试验件的夹层厚度h,如图5所示,并确定孔位,根据公式选择铆钉长度,然后求出理论值的孔深,测量试验件铆钉孔的深度,对数据进行整理分析并求出理论计算值与真实测量值的相对误差。试验表格如表1所示。

图5 夹层厚度

表1 孔深ΔH (单位:mm)

通过计算得出相对误差的平均值为1.50%,误差较小。

选取良好的试验件分别进行手工锤铆和机器压铆。

3.2 试验结果分析

对铆接后质量分:1)外观质量和;2)拉脱测试两个部分进行检查,最终得出结论。

3.2.1 外观质量检查

检查结果分析如下:

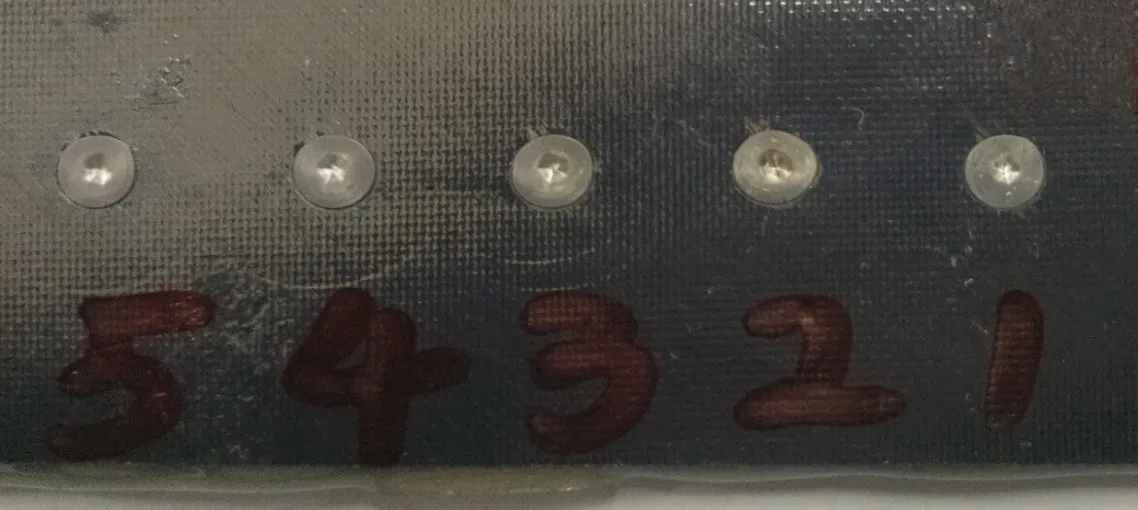

由铆接后的试验件图6与图7可以看出,锤铆后铆钉墩头的表面粗糙度比压铆的大,并且1和4号铆钉有裂纹产生,由于手工锤铆采用多次铆接使铆钉成形,即多次锤击铆钉使钉杆镦粗,形成墩头,墩头处常有裂纹产生;锤铆后墩头窝周围复材有明显的凸起情况,这是因为手工锤铆与操作者技术水平有关,难免会有操作失误导致直接锤击在复材表面上,从而导致复材损伤。总体来看压铆后的试验件外观质量非常良好。

图6 锤铆试验件

图7 压铆试验件

3.2.2 拉脱测试试验

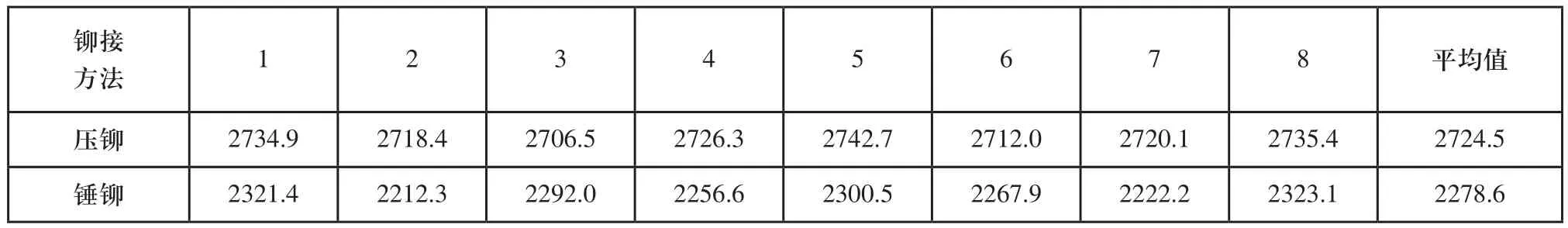

查阅文献[12]后,本研究采用拉脱试验验证两种不同铆接方式的轴向抗拉强度,从而衡量铆接质量。在相同的条件下,手工锤铆和机器压铆各进行8次试验。

图8 剪切强度力-位移曲线

表2 铆钉剪切破坏载荷 (单位:N)

从表2和图8中可以看出,压铆的轴向承载能力大于普通锤铆。其原因是压铆是由稳定的压力整体对铆钉杆进行镦粗,一次成形,墩头对夹层形成的压紧力稳定;锤铆是多次打击铆钉杆成形,在铆接过程中墩头与夹层多次相互作用,产生的压紧力不稳定,降低了其破坏载荷。因此,采用机器压铆的试验件拉脱强度要优于手工锤铆试验件的拉脱强度。

4 结论

根据研究内容,结合现有铆接工艺理论和现场试验,针对复材的材料特性,优化双面埋头存钛铆钉的楔形复合材料铆接工艺,确保复合材料在铆接过程中不被损伤的情况下,达到合格的铆接质量。

本文针对楔形复合材料结构的铆接,做了一系列研究和试验,主要得到以下结论:

1)使楔形复合材料结构制孔轴线为垂直于楔形部位一面,能够解决铆钉钉头偏斜问题。

2)相对于手工锤铆,机器压铆对楔形复合材料结构的损伤小,其表面质量更好。

3)通过铆接件拉脱测试试验,机器压铆和手工锤铆的剪切强度的平均值分别为2724.5N和2278.6N。故机器压铆比手工锤铆铆接能够承受的轴向承载能力高。

4)针对楔形复合材料双面埋头铆接,建议铆钉长度选取按照公式L=ΔH+(0.6~0.8)d。

5)采用优化后的铆接工艺能够解决楔形复合材料结构铆接存在的安装损伤问题。

[1]王衡.先进复合材料在军用固定翼飞机上的发展历程及前景展望[J].纤维复合材料,2014,(4):41-45.

[2]孙万,曹增强.复合材料斜面夹层结构特种连接技术研究[A].第十五届全国复合材料学术会议[C].2008:650-654.

[3]刘华东,应斌,张志强.飞机复合材料水平尾翼装配技术[J].航空制造技术,2009,(24):28-30.

[4]曹增强,代瑛.楔形复合材料结构电磁铆接工艺[J].航空学报,2009,30(10):1998-2002.

[5]曹增强.新机研制中的复合材料结构装配关键技术[J].航空制造技术,2009,(15):40-42.

[6]HB/Z223.3-2003:飞机装配工艺:第3部分.普通铆接[S].

[7]李凤全.碳纤维复合材料制孔缺陷及对策的试验验证研究[D].大连:大连理工大学,2008.

[8]Hinton E,Owen D R.Finite element programming[M].4th ed.New York:Academik Press Inc,1977:124-140.

[9]HB/Z223.21-2003:飞机装配工艺:第21部分.复合材料的铆接[S].

[10]于学民.复合材料胶铆混合连接的弹塑性损伤分析[D].北京:中国民航大学,2012.

[11]刘平.铆接变形及其有限元分析[D].西安:西北工业大学,2007.

[12]冯东格,曹增强.电磁铆接和锤铆铆接质量对比分析[J].锻压技术,2012,37(3):123-126.