基于PLC和PMC的经轴纱机器人控制系统研究与设计

2018-01-23单忠德姬海翔王绍宗

张 倩,单忠德,姬海翔,王绍宗,庄 圆

(1.机械科学研究总院先进制造技术研究中心,北京 100044;2.先进成形技术与装备国家重点实验室,北京 100044)

0 引言

我国是纺织印染业大国,规模以上纺织企业5.7万多家,印染企业2000多家,印染企业纱线染色主要有筒子纱和经轴纱,经轴纱自动化装卸设备市场需求量巨大。而国内纺织印染行业中经轴纱装卸主要靠人工装卸纱,效率低,劳动强度大。因此,开发具有载重大、速度高、刚度大、定位精度高的高速高精重载经轴纱装卸设备对提升我国智能制造技术水平,满足国家纺织印染行业的急需具有重要的意义。

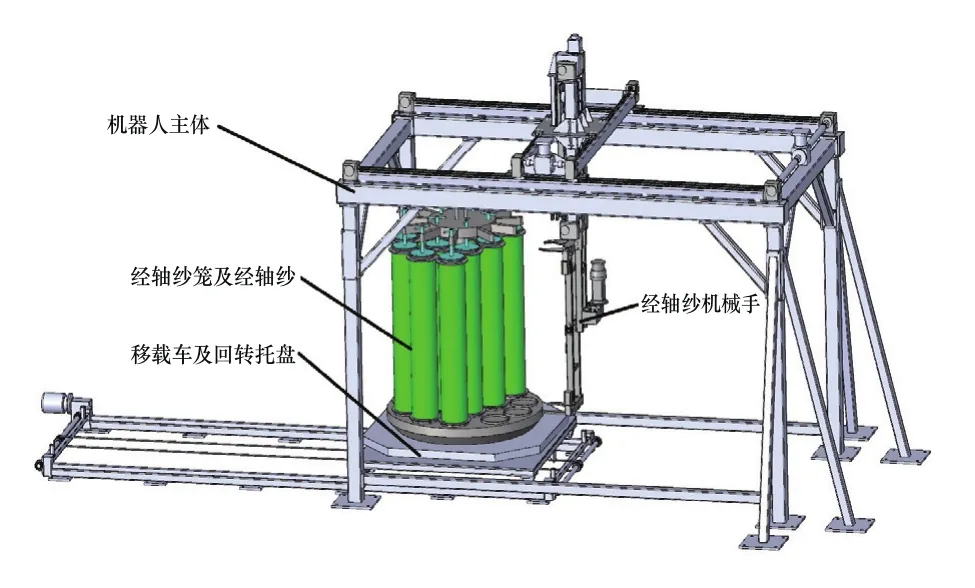

作者所在单位机械科学研究总院已经针对筒子纱自动化生产开发出了筒子纱自动化装卸机器人。在前期研究和国内外经轴纱装卸方法调研的基础上,结合经轴纱装卸需求,设计开发快速、稳定、简洁的经轴纱装卸机器人及配套的物流系统,替代人工完成经轴纱装卸的自动化。其经轴纱装卸机器人机械结构如图1所示。

设计的经轴纱装卸纱机器人系统包括,机器人主体、经轴纱机械手、经轴纱笼及经轴纱移载车及回转托盘等,可完成经轴纱的装卸及转运。结合以上经轴纱机械设计和经轴纱染色生产要求,需要设计开发经轴纱装卸机器人控制系统,满足经轴纱装卸机器人功能需求。

图1 经轴纱装卸机器人机械结构图

1 运动控制系统总体设计

1.1 硬件系统组成

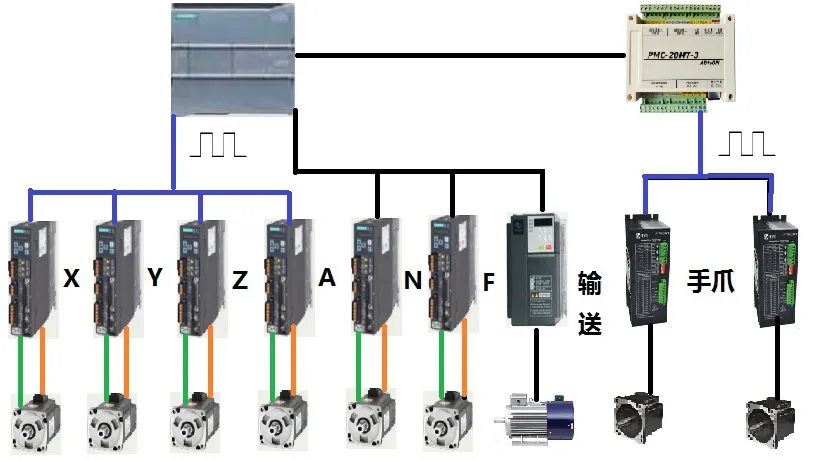

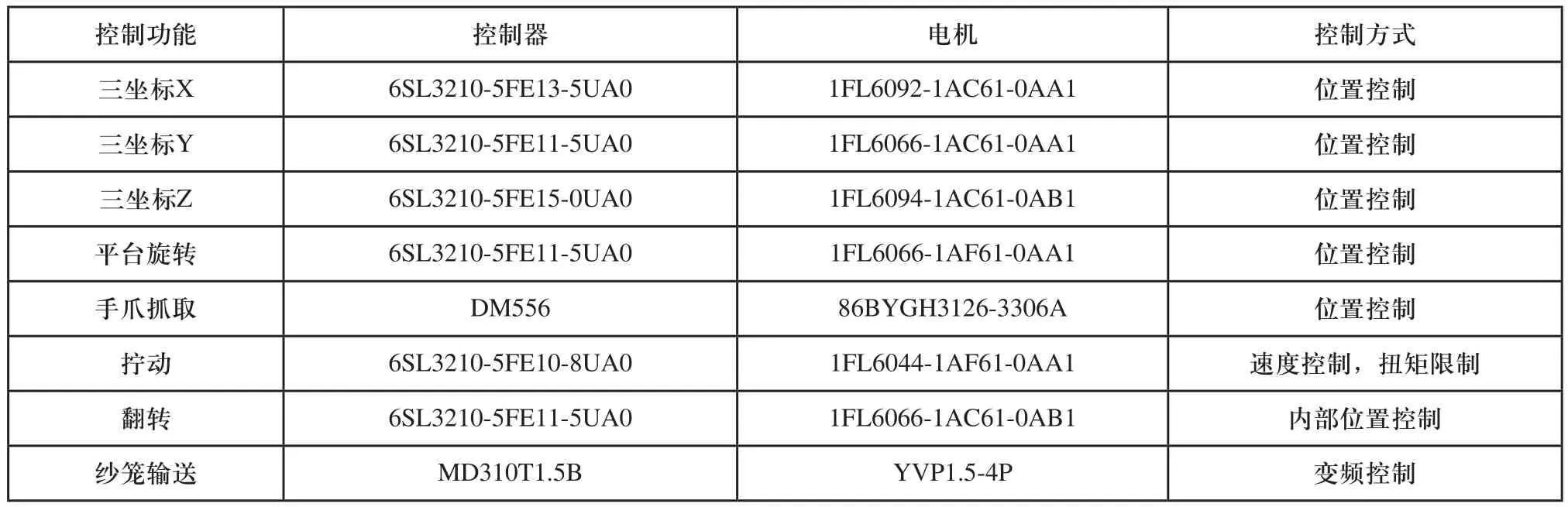

经轴纱装卸机器人系统主要功能主要包括:由经轴转运车上逐一抓取经轴纱装在经轴纱笼上并固定;将垂直安装并固定在纱笼上的染色完成的经轴纱逐一解锁并抓取,放置在经轴转运车完成转运。根据控制系统功能要求,控制系统需要完成经轴机器人三坐标X、Y、Z轴,平台旋转轴A轴,经轴纱螺栓顶部拧动轴N轴,经轴纱翻转F轴及手抓开合等多轴控制,并保证控制精度。综合考虑系统的稳定性、编程的简易性、维护的方便性,文章中设计了采用基于Siemens 1200系列控制器和PMC多轴控制器开发了满足经轴纱两头夹取、中间旋转、准确定位及符合物流转运的系控制系统,搭建控制系统原理图[1~4],如图2所示。

图2 控制系统运动结构图

控制系统通过PLC本体四路脉冲输出实现经轴机器人X、Y、Z三坐标轴定位系统和平台旋转轴A轴电机的运动;通过数字量进行内部位置控制控制翻转轴F,速度控制控制拧动轴N;PMC多轴控制器控制两个手爪电机控制,Siemens1200通过网线与昆仑通态触摸屏连接。控制器同时也可实现与中央控制系统与相关单机设备的信息通讯,实现机器人高速运动精确定位及平稳性控制。选择的控制器及控制方式如表1所示。

1.2 软件系统

基于PLC和PMC多轴联动控制系统通过中央控制器收发命令,实现数据管理及流程控制,同时触屏通过读取控制器中相关参数,来实现与控制器的信息交互。

系统软件包括两个部分:实时控制部分和人机交互部分。实时控制部分由西门子PLC控制器、PMC多轴控制器和西门子V90伺服驱动器组成,西门子PLC主要承担伺服控制任务的收发,是经轴机器人控制系统的核心;人机交互部分采用嵌入式触屏与PLC之间实现交互和数据处理。上位机和下位机之间采用通过PROFINET协议进行通讯[6]。 上位软件基于嵌入式操作系统,采用MCGSE组态环境开发工具开发了经轴纱机器人上位机控制软件,其中经轴纱机器人工作流程如图3所示。

图3 运动控制流程

表1 控制系统选择的控制器及控制方式

2 经轴纱装卸机器人控制系统定位精度与平稳控制

2.1 控制系统逻辑过程

在经轴纱机器人控制功能要求及控制系统硬件设计基础上,得到控制系统逻辑示意图,如图4所示是针对装满经轴的纱笼卸经轴纱的逻辑判断。

针对卸纱功能,经轴机器人旋转机构(伺服定位系统)带动纱笼旋转到旋转机构零位(接近开关检测),三坐标机械手(三轴伺服定位系统)运行到抓取位手爪(步进控制系统)抓紧经轴,拧阀门机构(伺服定位系统)下降到指定位置,旋转固定圈数将阀门打开,气缸拉动拧阀门机构上升固定高度将阀门拉出,同时三坐标机械手(三轴伺服定位系统)抓取经轴运动到下放位置,经轴通过翻转机构(变频控制系统)放到运轴车上,机械手的所有机构恢复原位,完成单根经轴纱的卸纱动作;针对装纱功能,同样时物流系统为机械手工作首先做好空纱笼,装有经轴纱经轴车到位的准备,然后执行于卸纱相反的逻辑过程。

2.2 控制系统精确定位及平稳性控制

2.2.1 经轴机器人多轴控制

经轴机器人控制过程中为保证抓取过程中,各运动轴运行平稳并定位精确,控制系统采用伺服控制器实现,主要结合各运动控制轴要求,用到V90伺服电机速度控制、位置控制功能。

1)三坐标轴及旋转平台-位置控制

经轴机器人在运行过程中,三坐标轴及旋转平台均有多个控制位置,但是对力矩的要求并不严格,采用PLC本体四路脉冲输出和伺服电机的位置控制,实现经轴机器人X、Y、Z三坐标轴定位系统和平台旋转轴A轴的准确定位。

2)拧动轴N-速度控制

拧动轴在工作过程中需要控制拧动阀拧动一定扭矩,便可停止扭动,不需要准确定位。根据这一特点,拧动轴采用伺服电机速度控制模式,结合伺服扭矩限制到达信号来完成使用要求。

3)翻转轴-内部位置控制

翻转轴运行位置比较少且固定,需要准确定位。由于伺服控制的位置模式可以对速度和位置都有很严格的控制,所以翻转轴通过控制数字量进行内部位置控制,即使用V90控制器的内部设定值的位置控制,通过伺服控制器内部完成位置上复杂计算及精确位置控制,不需要通过外部指令设置,减少干扰,简单实用。

2.2.2 控制系统伺服单元运动参数调整

经轴纱机器人运动主要采用伺服电机控制实现。伺服控制的响应取决于伺服单元中设定的伺服增益。伺服增益可通过多个参数调整,如位置环增益、速度环增益、速度环积分时间、滤波器、摩擦补偿、转动惯量比等的组合进行设定,参数之间存在一定影响关系。在大多数状态下,应用者可根据伺服驱动自带的免调整或自适应的功能来进行这些参数的计算调整使机械达到一个相对稳定状态,但基于不同设备控制系统要求,自适应参数并不是设计使用的“最优”参数[5],参数也可直接根据实际进行手动调整。

以旋转轴A轴进行手动调整为例,在选取默认参数时,机械系统刚性达不到要求,设备出现振动,啸叫。为了得到稳定的系统性能,需要降低增益,即降低响应频率,同时增益过低又会使响应时间变长,影响使用效率,所以在调整过程中需要结合实际运行状况调整增益,直到得到最佳运行效果。

具体的旋转轴A轴的调整过程是将位置环增益P29110降低直到1.3084抖动消失无异响,然后调整速度环增益P29120从0.3000调整至1.2075,随后,适当延长速度环积分时间P29121从15.0000至25.2915,实际运动过程中观察达到比较好的运动特性,确定参数。

3 工程实现及应用

3.1 系统主要监控参数

图4 经轴机器人卸纱控制逻辑图

图5 经轴机器人旋转轴A轴增益参数调整

图6 系统运行中轴运动参数示意图

经轴机器人控制系统需要完成X、Y、Z三坐标轴及旋转轴A和双手抓启闭、经轴纱旋转、经纱顶端拧动多个控制位置。结合现场打点测试实验测量得到手爪张合大小,翻转轴水平、竖直位置坐标,物流系统U型车上固定的放轴坐标位置,以及旋转托盘多种纱架的经轴坐标,存储到PLC存储DB块中。控制系统运行前,可依据工作要求,修改U型车放轴个数,便于使用不同规格U型车;修改经轴编号,满足不同类型经轴纱架装卸经轴。系统运行过程中,在自动运行状态窗口可查看当前运行的经轴编号、当前轴数、车当前的轴位置等参数。如图6所示为系统运行过程旋转轴A轴的运动参数及监控参数。

3.2 测试及应用

在对经轴抓纱机器人控制系统的软硬件设计基础上,开发出经轴机器人控制系统及经轴机器人。现场采用雷绍激光干涉仪对经轴纱装卸机器在抓取200kg重量经轴后,机器的启动、停止,分别对X、Y、Z轴运动及翻转等动作进行了测试实验。其中测试的X、Y、Z轴分别在位置500~2500mm,0~1250mm,0~750mm的运行误差曲线所示,得到X轴双向定位精度为0.217mm,Y轴双向重复定位精度为0.155mm,Z轴双向重复定位精度为0.290mm,满足企业需求的核心运动装置复定位精度可达±0.3mm。

目前已经在经轴纱自动化生产线成功应用,经轴机器人有效行程最大可达4.2m×3.0m×2.2m,执行速度范围在0~500mm/s,可完成经轴纱自动化抓取。运行界面如图7所示,现场运行如图8所示。

图7 经轴纱机器人控制系统界面

【】【】

图8 经轴纱机器人现场运行图

4 结论

本文设计开发了以西门子PLC和PMC运动控制卡为运动控制核心的多轴联动的经轴纱机器人控制系统,可实现经轴纱自动化装卸,最大抓取重量为200kg,有效行程为4.2m×3.0m×2.2m,执行速度为0~500mm/s、重复定位精度为±0.3mm,解决经轴纱染色过程中需要经轴纱装卸难,精准度差等问题,目前已经在生产企业现场调试应用,控制系统运行高速、稳定,适合市场推广应用。

[1]刘华波,刘丹,赵岩岭,等.西门子S7-1200 PLC编程与应用[M].机械工业出版社,2011.

[2]谢向东,杨富宏,张翠洁,等.核工业环境下的物料搬运机器人控制系统的开发和研究[J].机器人技术与应用,2010(02):36-37.

[3]姬海翔,张倩,王绍宗,等.基于欧姆龙NJ控制器的门架式机器人控制系统[J].制造业自动化.2016,38(10):7-8.

[4]李学斌.基于PLC自动控制垃圾库升降翻倒系统设计[J].电气技术与自动化.2011,40(6):198-199,202.

[5]孙宇,王志文,孔凡莉,等.交流伺服系统设计指南[M].机械工业出版社.2013.

[6]崔坚.西门子工业网络通信指南[M].机械工业出版社.2005.

[7]SINAMICS V90 SIMOTICS S-1FL6 操作说明[Z].