不同冲击速度下的柱胞单元动态吸能性能研究

2018-01-23李丰恺邓安仲李浩楠

李丰恺,邓安仲,戎 翔,陈 科,李浩楠

(1.后勤工程学院 化学与材料工程系,重庆 401331;2.后勤工程学院 军事工程管理系,重庆 401331)

0 引言

柱胞单元类似于金属薄壁管,是一种低成本、高效率的缓冲吸能构型,其在爆炸冲击波作用下具有变形量程大、变形时间长等优点,能够有效降低轴向冲击峰值荷载,且可通过填充聚氨酯、泡沫铝等多孔材料显著提高吸能性能。根据柱胞单元的几何构型,可将其分为:方管和圆管单元、多胞管单元、球壳体单元以及组合几何构型单元。方管和圆管这两种构型的单元是研究最早、应用最广泛的柱胞单元。目前, 以这两类构型的单元为基本构件的吸能层已广泛应用于各种交通运输工具的吸能层中。张健等[1]通过仿真软件MSC.Dytran模拟水下爆炸载荷下两种不同构型夹芯复合材料——离散型与紧密型圆管的吸能能力、加速度及最终变形量。研究表明,以圆管作为芯层柱胞单元的夹芯复合材料抗爆性能优于普通平板。近年来,大量的研究工作主要集中在采用方管和圆管这两类构型提高柱胞单元的抗爆性能,对于金属多胞管单元的抗爆性能研究相对较少。Kim[2]设计出一种新型的多胞管,在多胞管截面的四个角分别引入不同配置的方管。并通过理论分析推导出轴向平均压缩载荷的表达式,从而对管的截面尺寸进行最优化设计,得到多胞管较传统的方管,其吸能效率最高能提高190%。Chen,Zhang及Hou等[3~5]分别研究了四边形单胞、二胞及三胞管,再将方管的多胞管,方形、六边形等不同构型多胞管配置到方管四角,研究其在轴向冲击下的吸能性能。结果表明多胞管的吸能性能比方管和圆管有显著提高。爆炸冲击载荷作用下球壳体单元的动态响应过程十分复杂,研究相对比较少。目前已经有碰撞冲击下球壳体的动力学研究。Updike[6,7]研究了轴向冲击荷载下刚塑性球壳体的压缩变形模式,并提出了一种关于冲击荷载-位移之间关系的分析模型。Gupta等[8]研究了轴向压缩时球壳体的弯曲变形模式,研究表明轴向荷载条件下,球壳体变形分为三个过程:局部压扁、轴对称内凹、形成不对称凹陷。国内张威等[9]通过有限元模拟的方法研究单个金属球壳体在冲击荷载作用下的压缩力学性能,分析了径厚比和冲击速度对球壳体屈服规律的影响。

虽然国内外关于薄壁单元的吸能性能研究较多,但是目前对于薄壁半椭球壳的研究并不多见。本文在已有研究的基础上,设计了一种薄壁半椭球壳柱胞单元,采用深拉成型工艺制备了柱胞单元,然后通过Hopkinson动态冲击试验对薄壁椭球壳柱胞单元吸能值量化,研究了不同冲击速度下的柱胞单元材质、大小、壁厚对其吸能特性的影响,对薄壁球壳的吸能研究和防护工程的设计有借鉴意义。

1 柱胞单元构型设计和加工工艺

柱胞单元属于金属薄壁壳体材料一种。金属薄壁壳体材料,其由于轻质、低成本的特点,已被广泛应用于工业产品中。但因金属薄壁壳体构型复杂且壁厚较小,加工容易变形,无法达到理论上金属薄壁壳体尺寸和精度的要求,且不同加工工艺对柱胞力学性能具有一定的影响。目前,金属薄壁壳体加工工艺主要有两种:深拉成型工艺和3D打印整体成型工艺。

1.1 柱胞构型设计

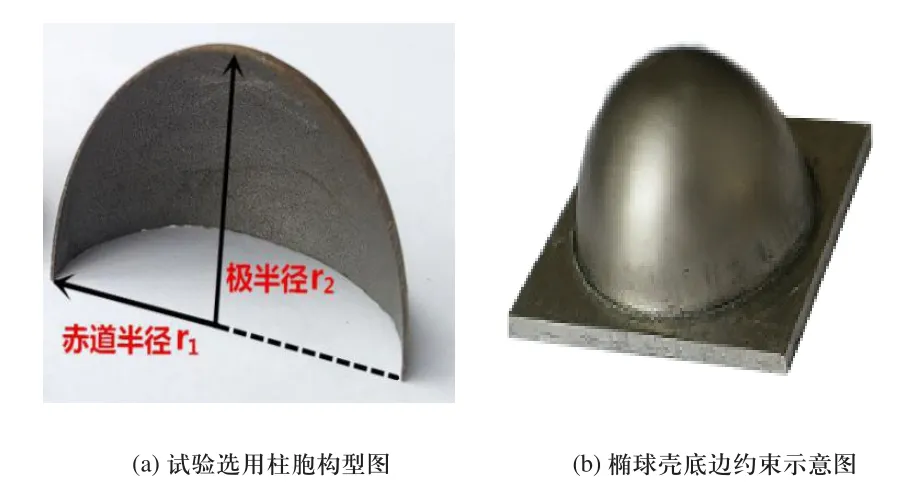

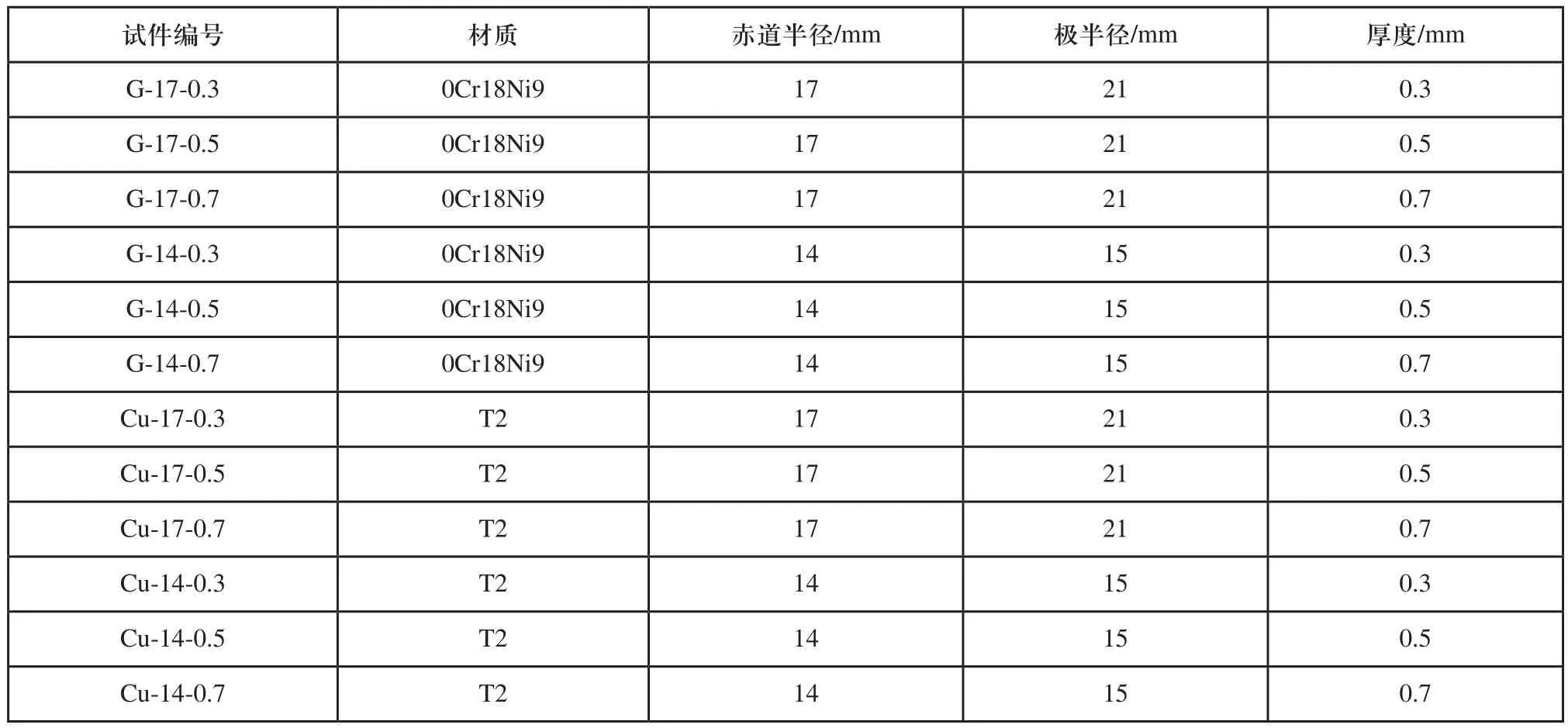

柱胞试件采用椭球壳构型,以0Cr18Ni9不锈钢和T2紫铜为原材料,通过深拉成形工艺加工而成,如图1(a)所示。根据柱胞材质和几何参数,可用Cu(G)-17(14)-t代表一种柱胞单元试样。第一个字母表示试验选用柱胞材质,其中Cu代表T2紫铜、G代表0Cr18Ni9不锈钢。第二个字母代表柱胞单元赤道半径,共有两种尺寸17mm和14mm,当赤道半径r1=17mm时柱胞单元极半径对应r2=21mm;当赤道半径r1=14mm时柱胞单元极半径对应r2=15mm。第三个字母t表示柱胞壁厚,试验选取0.3mm、0.5mm、0.7mm四种厚度。柱胞详细特征参数如表1所示。为约束薄壁椭球壳底边在压缩过程中不发生滑移,在底板上设置凹槽,将薄壁椭球壳卡进凹槽中并使用结构胶粘结牢固,如图1(b)所示。

1.2 深拉成型工艺制备柱胞单元

图1 柱胞构型设计图

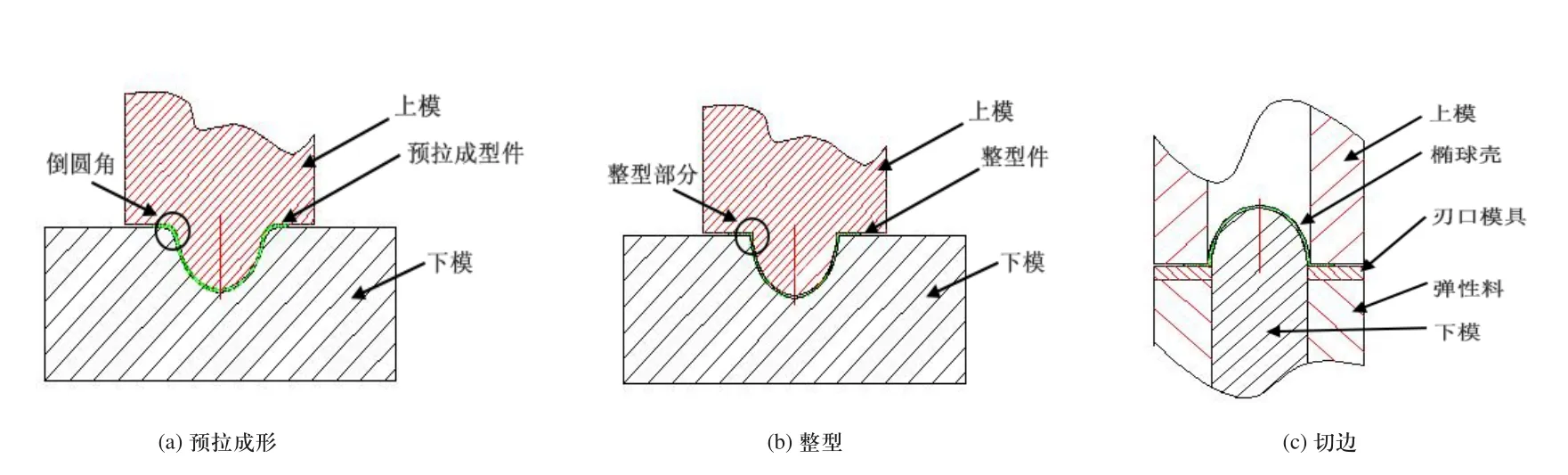

本文试验所用的柱胞试件可通过薄板深拉成形而成,由于成形过程中模具与板材之间摩擦力较大,且板材易发生较大的塑性变形而出现破裂,因此不能采用一次成形,其加工过程主要分为三步:预拉成形、整型及切边。预拉成形是指使用油压机对薄板深拉预成形,预拉成形过程中保证油压机运行速度恒定;且预拉成形过程中试件温度变化不大,以避免破坏柱胞基体材料的分子结构排列,使基体材料的机械性能发生变化。图2(a)为预拉成形示意图,如图所示,在下模口部设置φ5mm的倒圆角。这是为了防止试件成形过程中因下模口部位置处摩擦力较大而出现断裂。如图2(b)所示,整型是针对预拉成形后端部出现的倒圆角,通过整型使试件符合椭球壳结构要求。切边是将深拉成形部分从薄板中分离,得到标准柱胞试件,如图2(c)所示。

2 不同冲击速度下的柱胞单元吸能性能

本文选用深拉成形柱胞作为研究对象,研究其动态轴向压缩荷载条件下的屈服规律和吸能特性。动态轴向压缩试验采用霍普金森压杆试验装置进行,并与高速摄像机联合应用,观察柱胞在冲击作用下变形过程并计算其能量的吸收。

表1 柱胞特征参数

图2 试件加工过程

2.1 吸能指标

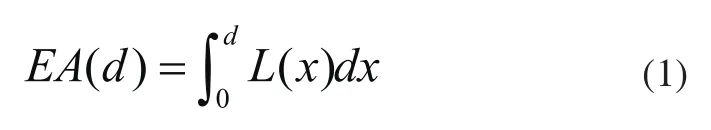

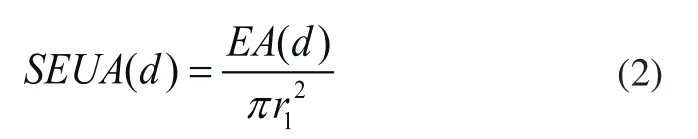

为准确比较柱胞的吸能性能,定义一组评价指标:吸能总值(energy absorption,EA)、单位底面积吸能值(energy absorption per unit area,SEUA)及轴向压缩荷载峰值(peak compression load,PCL)。其中,吸能总值(EA)代表轴向压缩下薄壁结构吸收的总能量,可表示为:

其中,L表示轴向压缩荷载;d表示柱胞在轴向作用下产生的轴向压缩位移。单位底面积吸能值(SEUA)被定义为单个柱胞单元吸收能量总值与其底面积之间的比值,表示为:

柱胞作为夹芯复合材料芯层基本吸能单元,当其高度(芯层厚度)一致时,单位底面积吸能值越高,柱胞吸收较高的能量所占用的空间也越小,即单位面积夹芯复合材料吸能值也越高,吸能效率同样也越高。

PCL(peak crush load)表示为柱胞在轴向压缩过程中受到的荷载峰值。当PCL越大时,柱胞吸能过程中传递到被保护结构上的荷载也越大,可能破坏结构的安全性。

2.2 柱胞单元动态吸能性能测试方法

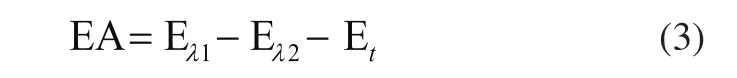

本次冲击试验使用φ74mm变截面大直径SHPB装置,试验装置主要包括:子弹(撞击杆)、入射杆和透射杆,其都由高强度合金钢制成,弹性模量210GPa,泊松比0.27。除此之外,此试验装置还配有发射系统、测速系统、数据测量采集系统以及高速摄像系统等部分,SHPB试验装置示意图如图3所示。

为得到柱胞在屈服变形过程中承受的荷载的变化情况,试验前设计在柱胞试件后加入力传感器。力传感器安装实物图和示意图如图3所示,传感器夹在两块方形钢板之间,钢板的尺寸为110mm×110mm×10mm,四角固定在光滑的滑杆上,可自由运动。试验时,柱胞受到入射杆撞击后产生屈服变形,并将撞击作用力传递到传感器上。试验中,由于柱胞结构的特殊性,应力、应变沿其轴向分布不均匀,导致应力波不能顺利通过柱胞进入透射杆,不满足SHPB杆测试原理中的“均匀性假定”。因此,通过测得的应力波试验数据难以分析得到柱胞吸能特性。于是,本文通过高速摄像机测算出柱胞吸收能量。高速摄像机主要用来记录试件变形过程及杆件运动状态。当入射杆运动到试件放置位置时,试件在轴向冲击荷载作用下屈服变形吸能,即试件吸能值EA等于入射杆在试件完全变形前的动能E1λ与变形后的动能Eλ2之差,再减去(试件变形后)透射杆动能Et,因此通过测量杆件的运动状态,可得到入射杆、透射杆的动能变化,最终计算试件的吸能值,即:

图3 SHPB试验装置示意图

试验总共开展了6m/s、8m/s、11m/s三种冲击速度下的冲击试验。

试验数据采集。用高速摄像机记录试件的变形过程,通过记录入射杆撞击试件前、透射杆在试件变形吸能后的运动情况,对数据进行相应的处理,即可得到试件以及入射杆、透射杆的动能变化,从而计算出柱胞的吸能值。

图4 力传感器的安装

2.3 试验现象和柱胞吸能性能分析

2.3.1 试验现象

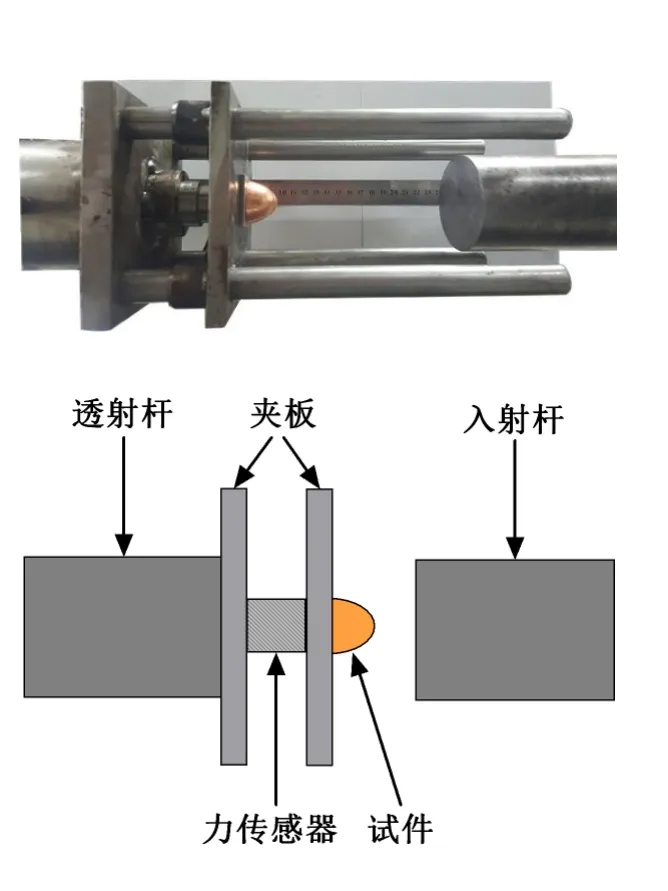

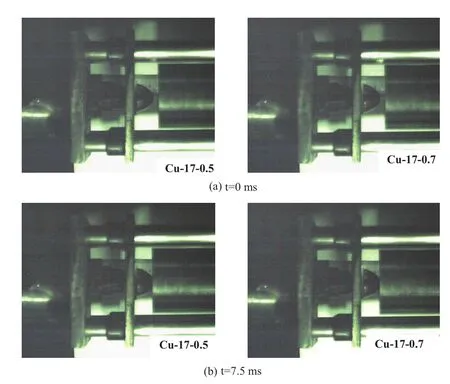

高速摄像机在1024×512的分辨率下能够达到4000帧/s的拍摄速度,试验共对16组不同材质或几何参数的柱胞试件进行冲击试验。下面列出由高速摄像机拍摄的试件T-B-0.3、G-B-0.3在11m/s冲击速度下的变形过程,以比较相同几何参数下不同材质(0Cr18Ni9不锈钢和T2紫铜)柱胞的变形过程。由图5可见,当入射杆到达试件位置处,开始压缩柱胞直至变形完全,此过程中柱胞通过塑性变形吸能耗散了一部分能量,减缓了入射杆的运动速度。待柱胞屈服变形过程结束,入射杆开始推动透射杆运动。由于紫铜材质较软,所以T-B-0.3冲击荷载作用下变形更完全,变形速度也更快,这代表着对入射杆撞击速度的减缓作用较弱。

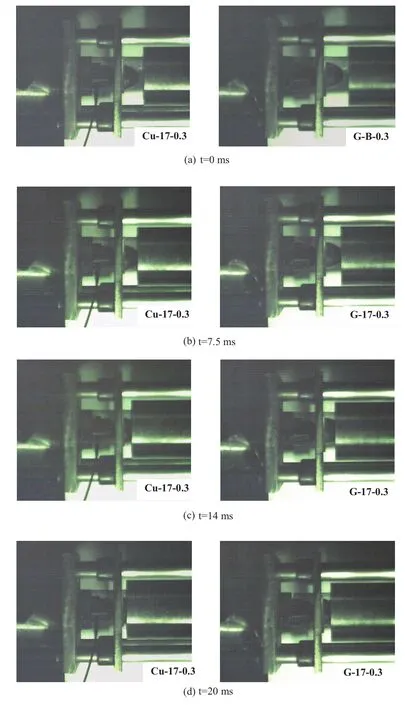

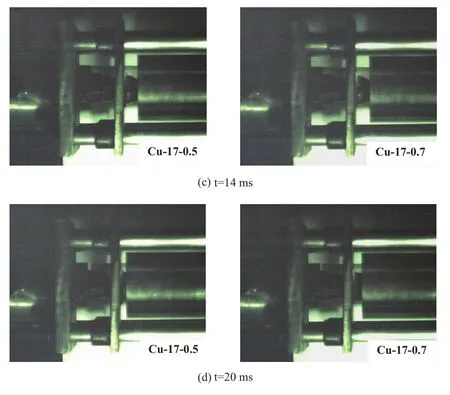

接着列出由高速摄像机拍摄的试件Cu-17-0.5和Cu-17-0.7在8m/s冲击速度下的变形过程,以比较相同材质下不同几何参数柱胞的变形过程。从图6可以看出,相同冲击荷载下,相同材质柱胞壁厚越大,变形速度越慢。

图5 11m/s速度下Cu-17-0.3、G-17-0.3的变形过程

图6 11m/s速度下Cu-17-0.5、Cu-17-0.7的变形过程

2.3.2 柱胞吸能性能分析

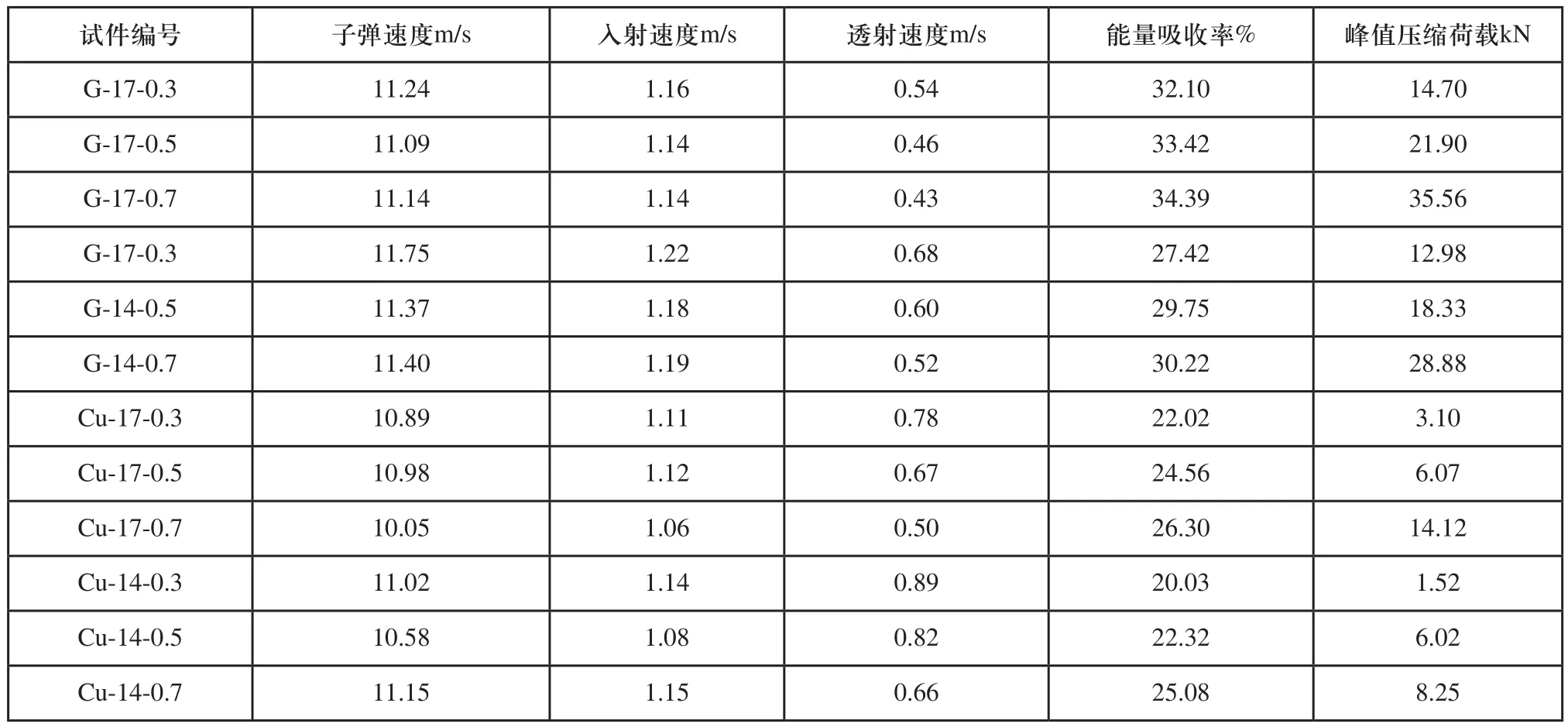

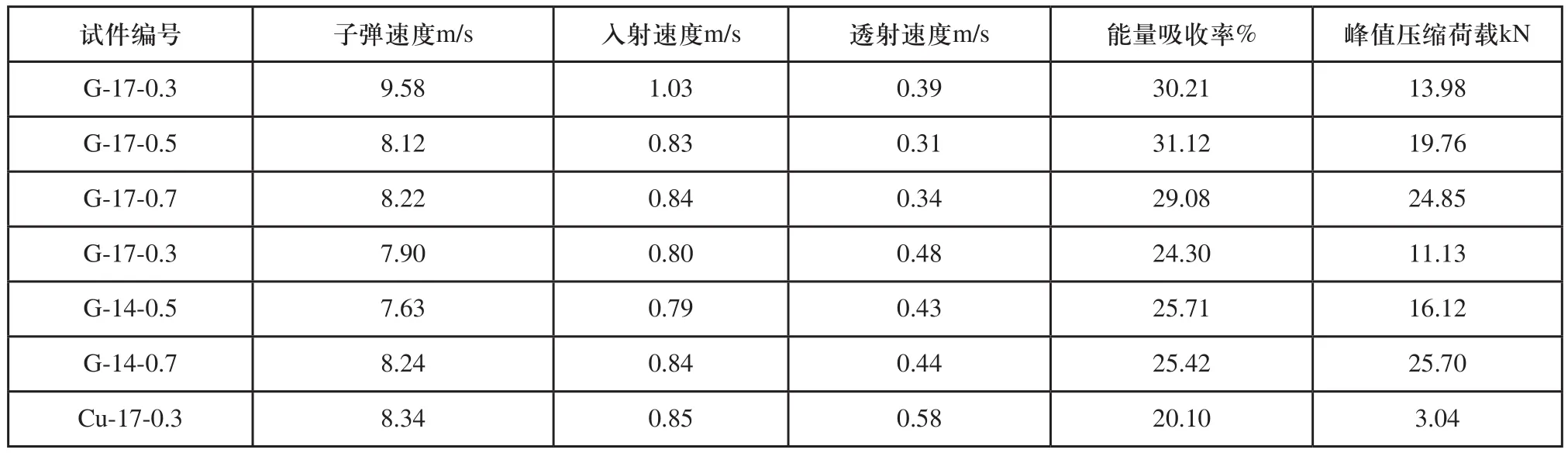

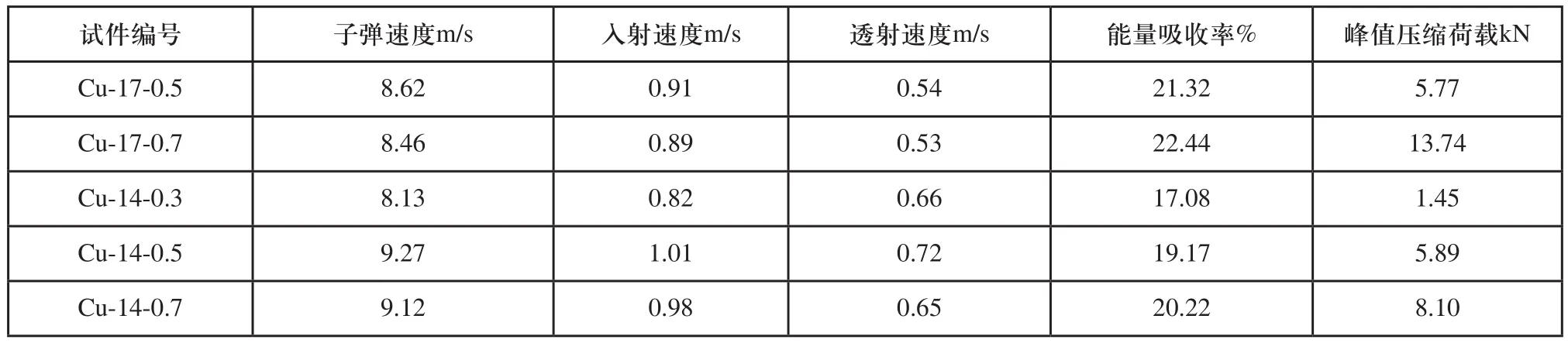

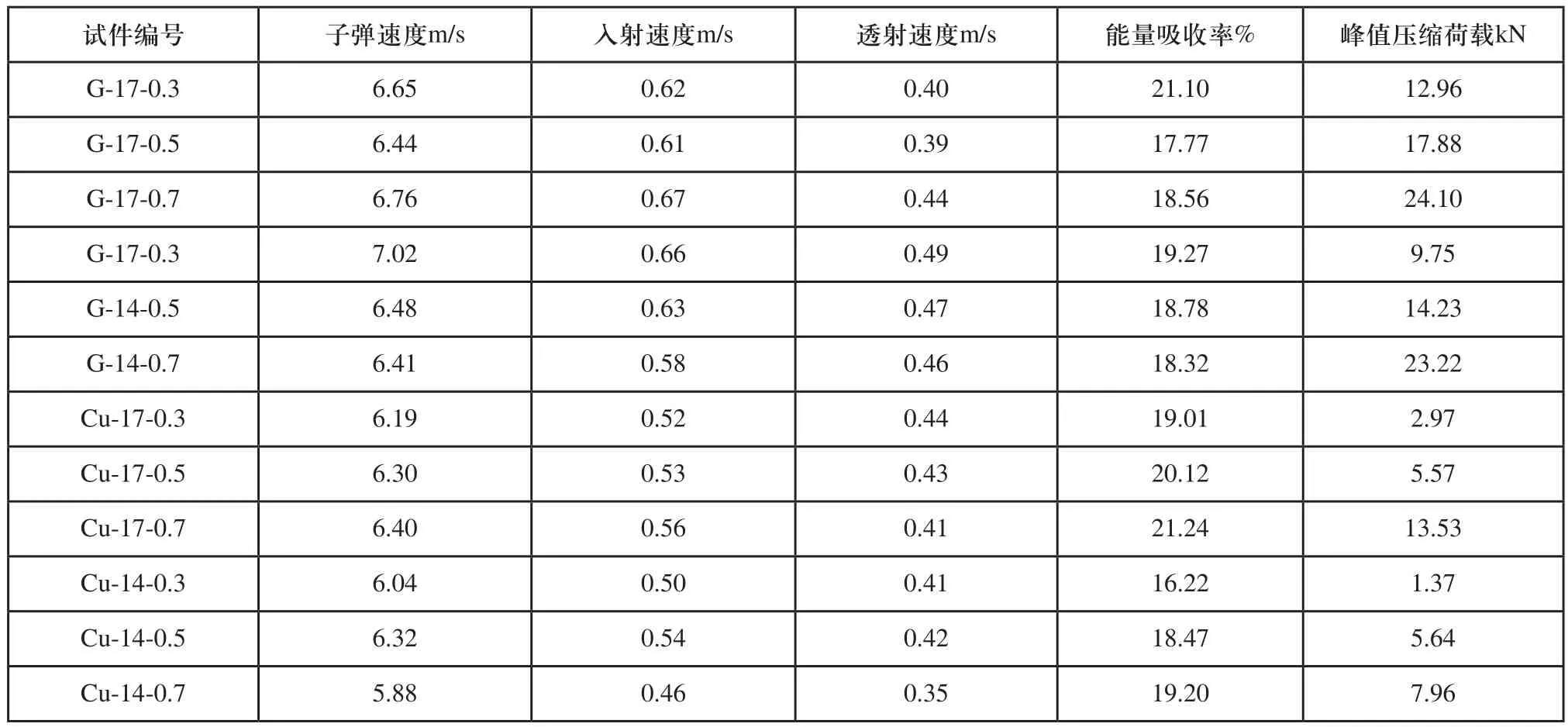

试验过程中,为确定高速摄像机所拍摄的不同时刻杆件的运动位置,预先在试件位置处粘贴标尺,试验后根据预先粘贴的标尺读取每一帧画面中杆件运动的位移,并计算出入射杆的初始速度和撞击后入射杆、透射杆的速度,最后运用能量守恒定理,计算出柱胞吸收的能量。假设杆件运动为刚体位移,不存在塑性变形,且假设杆件与轨道之间绝对光滑,不受摩擦力作用。为了更好地考察不同材料及几何尺寸试件的吸能特性,将试验结果汇总列表,如表2~表4所示。

其中,“子弹速度”为子弹撞击入射杆前的速度;“入射速度”为入射杆被子弹撞击后具有的速度;“透射速度”指的是经过入射杆撞击后透射杆的运动速度;“能量吸收率”为试件消耗的能量比入射杆初始动能,峰值压缩荷载是指柱胞在变形过程中承受的最大压缩荷载。

表2 11m/s冲击速度下柱胞吸能性能

表3 8m/s冲击速度下柱胞吸能性能

表3 (续)

表4 6m/s冲击速度下柱胞吸能性能

由表中列出的试验数据分析可知,柱胞作为一种高效吸能单元,其能量吸收率在20%~30%。由材料吸能机理分析可知,柱胞单元实质吸收的能量是受冲击产生的动能,吸收的能量等于力与沿力方向上位移的乘积。因此,其吸能大小取决于柱胞单元较长的运动行程和塑性变形过程中压缩柱胞所需的荷载。当冲击速度为11m/s时,冲击荷载能使柱胞变形较完全,相同几何参数下,不锈钢材质柱胞吸收的能量大于紫铜材质柱胞;相同材质柱胞壁厚越大,吸收的能量值越高。这是因为当柱胞厚度降低时,薄壁屈服膜力减小,压缩柱胞壁形成塑性铰所需荷载也降低,吸能值也随之降低。

而当冲击速度较低时(6m/s),冲击荷载也相应降低,此时紫铜材质柱胞变形更充分,从而能量吸收率要高于不锈钢材质柱胞。相反不锈钢材质柱胞在此荷载作用下变形距离较短,吸收能量有限,吸能效率也不高。

3 结论

本文通过对柱胞不同加工工艺——深拉成形和3D打印的分析,研究了不同加工工艺对柱胞性能的影响规律,并通过Hopkinson动态冲击试验对薄壁椭球壳柱胞单元吸能值量化,研究了不同冲击速度下的柱胞单元材质、大小、壁厚对其吸能特性的影响,研究结论如下:

1)通过能量的计算,柱胞单元具有良好的缓冲吸能效果,能够吸收基于冲击荷载20%至30%的能量。

2)当冲击速度较大时,柱胞变形较完全,相同几何参数下,不锈钢材质柱胞吸收的能量大于紫铜材质柱胞。当冲击速度较小时,不锈钢材质柱胞变形距离短,耗散能量有限,而紫铜材质柱胞变形更充分,吸收更多的能量。

3)对于紫铜材质的柱胞单元,因其屈服强度低,易于变形,无论冲击速度,壁厚越厚其吸能效果就越好;而对于不锈钢材质柱胞单元,冲击速度小于8m/s时,壁厚越薄吸能越多,当冲击速度增大到11m/s后,壁厚越大吸能效果越好。

[1]张健,尹群.水下爆炸载荷下圆管夹心板的抗冲击性能研究[J].噪声与振动控制.2007(03).

[2]Kim HS. New extruded multi-cell aluminum profile for maximum crash energyabsorption and weight efficiency[J].Thin-Walled Struct 2002;40(4):311-27.

[3]Chen W, Wierzbicki T. Relative merits of single-cell, multi-cell and foam-filledthin-walled structures in energy absorption[J].Thin-Walled Structures,2001,39(4):287-306.

[4]Zhang X, Cheng G, Zhang H. Theoretical prediction and numerical simulation ofmulti-cell square thin-walled structures[J].Thin-Walled Structures, 2006,44(11):1185-1191.

[5]Hou S, Li Q, Long S,et al.Design optimization of regular hexagonal thin-walledcolumns with crashworthiness criteria[J].Finite Elements in Analysis & Design,2007,43(67):555-565.

[6]Updike D P.On the Large Deformation of a Rigid-Plastic Spherical Shell Compressed by a Rigid Plate[J].Journal of Manufacturing Science &Engineering,1972,94(3):949-955.

[7]Updike D P.Deformation of Rigid-Plastic Spherical Shells in Low Velocity Impact[J].Deformation of Rigid-Plastic Spherical Shells in Low VelocityImpact,1970.

[8]Gupta N K,Sheriff N M,Velmurugan R. Experimental and theoretical studies onbuckling of thin spherical shells under axial loads[J].International Journal ofMechanical Sciences,2008,50(3):422-432.

[9]张威,杨会伟,管文博,等.冲击作用下薄壁金属空心球压缩变形研究[J].工程力学,2016, 33(2):242-248.