施甸县红谷田水库石料场开采规划与实施

2018-01-22王彪

王彪

(云南省迪庆州小中甸水库管理局,云南迪庆,674499)

1 概述

云南省施甸县红谷田水库工程是一座解决仁和、保场集镇及周边农村人畜供水和农业灌溉的中型水利枢纽工程。水库总库容1 190.3万m3,灌溉面积1 675 ha。枢纽建筑物由拦河坝、溢洪道、导流输水隧洞和输水干渠组成。拦河坝为粘土心墙坝,最大坝高85.7 m,坝体填筑工程量204万m3。

根据工程建设总进度计划安排,截流后必须在第一个枯水期完成度汛坝体填筑。度汛坝高43 m,总填筑量52.5万m3,相当于一个中等高度的土石坝填筑规模。其中坝壳料填筑量44万m3,最大填筑强度15万m3/月。本工程石料场地形陡峭,开采难度大。通过对料场地形地质情况的仔细勘察,最终确定了更合理的开采方式,对工程安全、质量、进度管理都有利。2015年5月8日红谷田水库顺利完成了第一期度汛坝体填筑任务。现状开采平台面积已达到5 000 m2以上,为下一步坝体填筑施工创造了有利条件。

2 石料场概况

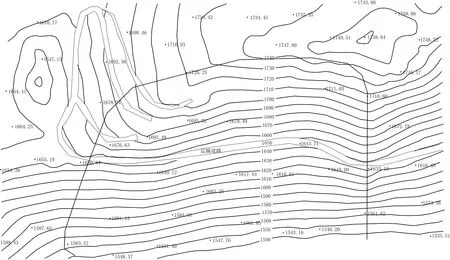

设计选定的小花龙石料场位于坝址下游右岸的红石岩山,距坝址区运距约2.5 km,长约540 m,宽约185 m,分布高程1 545~1 745 m,相对高差约200 m,料场地势陡峻,地形坡度40°~60°,石料场地形如图1所示。该石料场上部植被以灌木为主,无耕地,无不良地质现象,地下水位埋藏较深,开挖底界不受地下水影响。料场表层第四系覆盖层零星分布,为残坡积碎石土,厚0~1 m,地表基岩大部裸露,岩性为泥盆系下统灰黑、灰黄色、肉红灰岩、泥质灰岩、白云岩夹泥质条带薄层砂质页岩,弱微风化,岩石成层性和完整性较好,岩质坚硬。料场面积、地形高差大,有用层厚度稳定,岩性较单一,属Ⅱ类产地。

石料场边界依据灰岩出露界线圈定,表层全风化层视为剥离层,考虑岩溶发育影响石料质量,有用层需剔出约10%的溶蚀裂隙和充填溶洞的无用夹层。料场有用层储量为456.8万m3。工程所需块石料、混凝土骨料及反滤料可分区开采,石料场中部出露一定范围的弱~微风化厚层块状灰岩、灰质白云岩,岩体质量较好,可作为混凝土粗细骨料。可开采有用层164.9万m3,剥离及无用夹层19.1万m3,剥采比0.12。石料场开采规划范围如图1所示。

3 开采方案选择

图1 石料场开采规划范围示意图Fig.1 Planning area of stone pit

该料场主开采区沿东西方向数公里内均地形陡峭,不利于布置开采机械和运输道路。料场顶部以北全部为耕地,若全部从顶部剥离开采,存在占用耕地量多和剥离量大幅增加等问题。根据设计单位提供的相关地质资料和实际勘察结果,可选择的开采方式有三种,如下所述。

3.1 洞室爆破开采

料场顶部向东北约350 m为陡坡头村,向西南约600 m为水库移民集中安置点,向东500 m为小花龙自来水厂。由于洞室爆破易发生大块率高、级配不良等问题,而且爆破震动效应强烈、个别爆破飞石不易控制,该方案在规划设计阶段就被否决。

3.2 沿陡坡梯段爆破开采

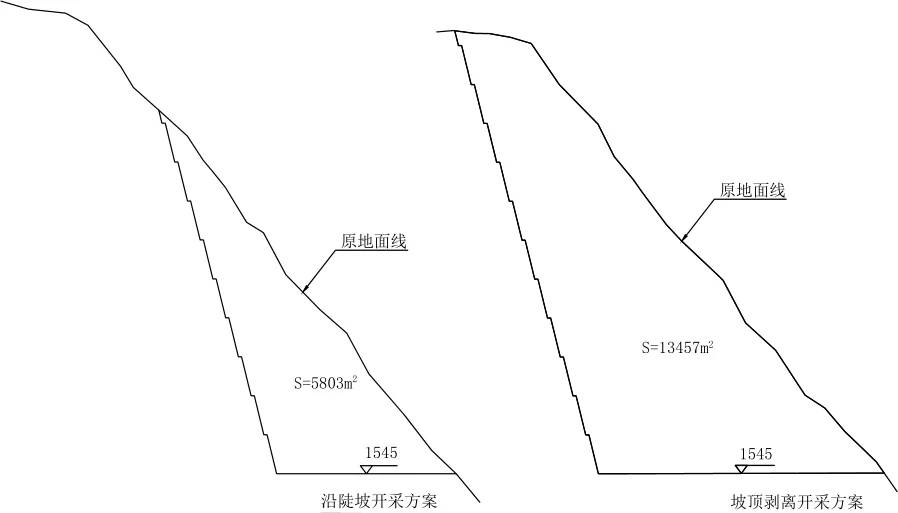

该方案开采顶界在高程1 715 m附近,向下开挖形成开采平台。优点有:征占地面积小,除了料场主采区占地较少外,还可以利用料场坡脚现有乡村运输道路,施工道路布置占地亦较少;运输距离短,约2.5 km;陡坡上的覆盖层较薄,无用料剥离厚度只有0~1 m,剥离工程量小。该方案为设计方推荐采用方案。

采用此方案开采存在以下问题:(1)料场初期开采取料量小,难以满足度汛坝体填筑强度要求。红谷田水库第一期度汛坝壳料填筑量为44万m3,最大可达8 000 m3/天,若在陡坡上开采无法满足上坝强度要求。(2)容易造成开采石料级配分离。高程1 545~1 715 m为料场边坡最陡峭部位,不具备布置多条运输道路条件。石料必须先翻渣到料场下部集料平台再装车运输,由此极易造成开采的石料级配改变,不利于上坝石料碾压密实,对坝体填筑质量控制极为不利,同时增加翻渣机械台时消耗和相应费用。(3)安全问题比较突出。钻孔爆破、翻渣与下部装车运输不可避免地存在上下交叉作业。为了有效防止发生事故,必须避免钻孔爆破、翻渣和装车运输同时作业,由此将造成工效降低,影响开采石料迅速上坝。

3.3 从料场顶部剥离梯段爆破开采

经现场多次勘察,发现料场顶部相对比较平缓,在高程1 720 m分布一段面积约500 m2的缓坡地带,而该部位大部分基岩裸露,剥离工程量小。通过对该缓坡地带两侧顶部边坡进行剥离开挖后,可形成总面积约2 500 m2相对宽阔的开采作业面,而且随着开采高程的下降,开采平台将逐步拓宽,对开采机械设备和运输车辆布置非常有利。此方案优点是开采作业平台容易形成,能满足大强度上坝要求。开采石料可以布置运输道路直接从开采平台上装车运输,避免石料级配产生分离,对质量控制有利。

考虑到度汛坝体填筑事关整个水库工程建设的成败,初期开采量必须满足度汛坝体填筑期间大强度上坝要求,最终选择从料场顶部剥离梯段爆破开采方案为实施方案。

石料场采用梯段爆破开采,开采边坡坡比为1∶0.3,每隔15 m设置一个马道,马道宽1.5 m。料场剥离渣料及无用夹层堆放至小花龙弃渣场。

沿陡坡梯段爆破开采和从料场顶部剥离梯段爆破开采典型开采断面对比如图2所示。

4 石料场开采施工

4.1 开采和运输道路布置及施工

根据现场勘察,料场两侧均陡峭,布置多条道路困难而且造价昂贵。为了便于石料运输,在料场中部1 650 m高程布置一条运输主干道,兼顾上、中部石料的开采和运输,下部开采的石料可利用现有乡村道路,如图1所示。运输道路按双车道考虑,路面宽度为7 m,最大纵坡不超过8%。因道路沿线大部分基岩裸露,地质条件好,开挖边坡坡比为1∶0.3。表土和强风化岩石采用反铲直接开挖,弱风化坚硬岩石采用钻孔爆破开挖。

4.2 料场剥离

通过无用料剥离或直接开挖形成宽阔的作业平台是实现石料场大规模梯段爆破开采的第一步。为尽快形成开采作业平台,在施工道路建设完成后,首先进行料场剥离开挖,采用1台反铲从顶部逐步向下开挖。因边坡高陡,剥离无用料开挖过程中直接翻渣至料场坡脚的小花龙弃渣场,无须装车运输。在渣料滚落过程中,对下部边坡产生激烈撞击,料场下部尚未剥离部位植被和无用料都已被顺坡滚下的渣料带走,因此下部边坡无需专门进行剥离开挖就已满足要求,实现了一次性剥离开挖完成,在开采初期就已形成约2 500 m2的作业面。实际共完成无用料剥离总量12.6万m3,小于设计量19.1万m3。

4.3 料场开采工艺和爆破参数选择

4.3.1 作业面的分区布置

为了实现钻孔爆破和石料运输连续作业,尽量减少工艺间歇,实现开采石料快速上坝。按500~600 m2划分1个作业区,实现钻孔→爆破→运输→超径石解小→作业面清理等各工序流水作业。

4.3.2 机械设备配置

整个料场开采共布置2台潜孔钻、3台反铲、15辆运输车。超径石采用1台带破碎锤的反铲破碎解小。

4.3.3 爆破参数的确定

料场开采以满足坝壳料上坝设计指标要求为主,优选少量石料加工为反滤料和混凝土骨料。坝壳料控制最大粒径不超过60 cm,级配满足设计包络线要求。梯段爆破中产生的超径块石必须在料场进行解小处理。

料场爆破钻孔直径110 mm,孔距3 m、排距2.5 m,台阶高度5~6 m。经过2次爆破试验,对爆破石料进行筛分,级配基本达到设计要求,炸药耗量在0.4 kg/m3左右。一般石料场梯段爆破开采台阶高度普遍大于10 m,有的甚至达到20 m。本工程之所以选择5~6 m的台阶高度,原因主要包括:(1)由于边坡陡峭,料场开采平台为长条形,比较狭窄,开采初期最宽处也只有36 m,没有条件在高程上实现上、下多个作业平台同时开采,本工程将整个平台分为多个流水作业面,后续施工的作业面最多滞后一个台阶高度;(2)出于安全考虑,台阶高度过高,在装运过程中外侧石料极易发生滚落;(3)对反铲装车运输有利,反铲臂长可达5 m左右,这样爆破后的石料可一次装运到底,无须分多层装运,尽量缩短各工序循环时间,实现开采石料连续上坝。

4.4 安全技术措施

为了确保料场施工安全,通过建设单位积极协调,实现了料场封闭开采施工,有效防止了外来人员、车辆、牲畜等进入开采区。运输道路以上料场开采作业面与运输道路存在交叉作业,将外侧爆破石料清除2~3 m宽度,控制单次开采高度不超过6 m。同时,每层爆破时料场平台外侧预留2~3 m宽岩埂,待下一层开采前钻爆挖除。整个开采过程中安排专人加强现场管理,有效防止了石块滚落发生事故。为防止爆破震动效应对村民房屋造成损坏,采取多次多段爆破,控制最大单响药量不超过360 kg,质点震速不超过0.5~1 cm,距离爆破作业点最近的陡坡头村房屋没有发现破坏的情况。

5 结语

目前部分水利工程建设环境条件越来越复杂,料场开采往往是其中突出的一个问题,甚至关系到工程实施的成败。对陡峭地形石料场开采实施方案提出以下几点建议:

(1)充分利用现场有利地形布置开采和运输道路,道路布置宜少而精,在陡峭边坡上修建道路施工难度大,建设工期长,造价也高。

(2)开采初期就应尽量形成宽阔的开采平台,以利于机械设备布置和石料运输,容易形成开采规模,满足高强度上坝要求。还可以一同实施料场剥离和初期开采取料。

(3)要高度重视开采施工安全,因地形条件复杂,爆破飞石和爆破震动等安全问题突出。由于机械设备种类和数量繁多,机械设备运行的安全也应引起足够重视。

(4)要统筹考虑料场开采中存在的质量、安全、进度、工期和投资问题,处理好各指标之间存在的矛盾,力求综合效益最优。