基于群体平衡模型的旋流萃取元件的数值模拟

2018-01-22袁惠新胡兴潮付双成

袁惠新,叶 娟,胡兴潮,付双成,方 勇

近年来,萃取分离得到较快的发展,在石油化工、能源利用、有机化学等领域面临着新的时机与挑战,发展潜力巨大[1-3]。传统的萃取设备(如混合-澄清器、填料萃取塔等)易出现偏流、沟流和液泛等问题;新型的萃取设备(如旋转填料床、撞击流-旋转填料床等)在能耗、运行可靠性与稳定性等方面还有所欠缺,在工业上的应用受到限制[4-7]。结构是影响萃取设备性能的重要因素之一。基于旋流场具有高湍流、强剪切及强大的离心分离能力[8],可对旋流器进行结构改进,将其串联形成静态离心力场的多级逆流设备,处理能力较大,能满足大型化工业生产的需要,具有一定的工业应用价值。

醋酸是一种重要的有机化工原料[9-10],从醋酸废水溶液中回收醋酸是相关企业关注的焦点之一,回收方法主要有萃取法、精馏法、膜分离法等。

本工作采取萃取法对醋酸水溶液进行回收,以旋流萃取元件为研究对象,建立物理模型,对液液两相流场进行数值模拟。为了获得旋流萃取元件内液液两相的流动特性,在欧拉-欧拉多相流模型基础上加载群体平衡模型,使用流体分析软件ANSYS 15.0对旋流萃取元件的内部流场和性能进行分析与预测。

1 工作原理

萃取剂经切向入口高速进入,较大的压降使其在旋流萃取元件的腔体内高速旋转产生离心力场,随外旋流先自上而下运动,由于外旋流原料液对空间的挤占,萃取剂在一定的位置进入内旋流自下向上运动,经环形溢流管排出;原料液由中心进料管进入腔体,在内旋流的作用下向上运动,在离心沉降的作用下向外运动,当向外运动到某一特定位置(零轴速包络面),进入外旋流从而向下运动。在此过程中完成传质分离,溶质由环形溢流管输出,原溶剂由底流管排出[11]。

2 数值计算模型

2.1 群体平衡模型

在物理萃取过程中,液滴的分布随着质量传递和动量传递不断演变,是不同过程(分散、溶解、聚并和破碎等)的联合,因此,需要通过群体平衡方程来描述粒群变化。群体平衡模型是描述多相流体系中分散相粒径分布的通用方法[12]。工业上的许多过程涉及到颗粒大小分布,颗粒大小分布不仅会影响体系的混合、反应、传热和传质[13-14],还会反过来影响整个体系的流体力学行为。

群体平衡方程是数密度函数的输运方程,对于非均匀颗粒系统在无耗散条件下,它的本构方程为:

式中,n(ξ;x,t)为数密度函数;ξ为指定颗粒的状态属性矢量,ξ =(ξ1,…,ξn);xi为第 i个方向上的空间坐标;μi为第i个方向上的雷诺平均速度;Γt为数密度分布函数的扩散系数,m2/s;S(ξ;t)为源项,表示颗粒的微观行为(聚并,破碎等)对颗粒系统的影响。

群体平衡方程理论上可通过计算求得解析解,但在一般的流体力学软件中无法直接计算,需要一定的数值方法对其进行处理才可能在合理的时间内计算出较准确的结果[12]。求解方法主要有:离散法、标准矩方法、积分矩方法。本工作采用均一离散法。在均一离散法中,颗粒群的粒径被离散在某一区间内,可直接计算粒径分布[12]。数密度分布函数的控制方程如式(2)所示:

式中,ni为离散化数密度分布函数;μa为速度的第α个分量,m/s;xα为空间位置向量的第α个分量,m;Li为数密度分布函数离散化正交基,m;G(L)为尺寸生长函数,m/s;Si为源项。

在ANSYS 15.0软件中,对N个式(2)所表达的方程进行求解,最终可得到各位置和时刻的离散化数密度分布函数ni(x,t),进而可得到d10和d32:

式中,d10为各位置和时刻的平均尺寸,m;d32为常用的索特直径,m。

2.2 计算模型

本工作选用在模拟湍流场中各向异性方面更有优势的雷诺应力模型,多相流模型选择欧拉-欧拉模型,在此基础上加载群体平衡模型,聚并、破碎模型选择Luo模型,采用双精度求解器来提高计算精度。启用组分输运模型,设置多组分的混合物,质量源项和动量源项采用UDF编写,并将其加载到ANSYS 15.0软件中进行模拟计算。

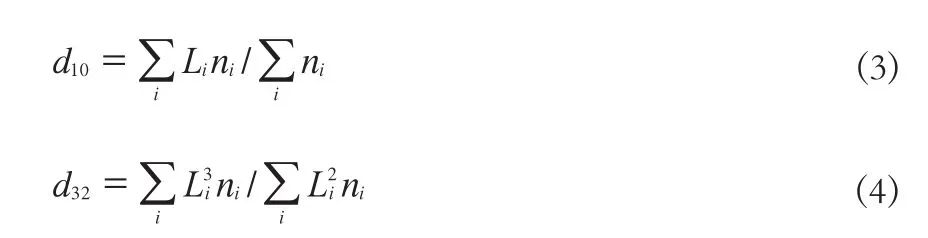

图1 旋流萃取元件的结构Fig.1 Structure of cyclone extraction element.

2.3 模型建立及网格划分

以专利[11]为基础建立物理模型。旋流萃取元件的结构、物理模型的网格划分及结构参数如图1、图2和表1所示。采用分块划分网格的方法创建六面体结构网格,网格数为21万,网格质量较好,满足数值模拟的要求,保证模拟结果的合理性与准确性。

图2 物理模型的网格Fig.2 Grid of physical model.

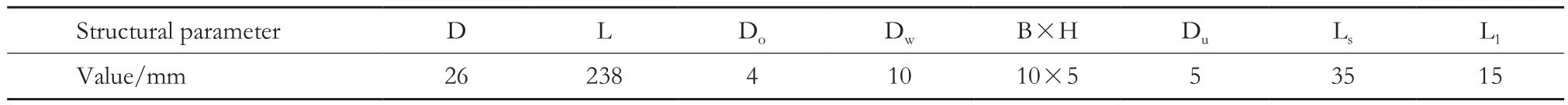

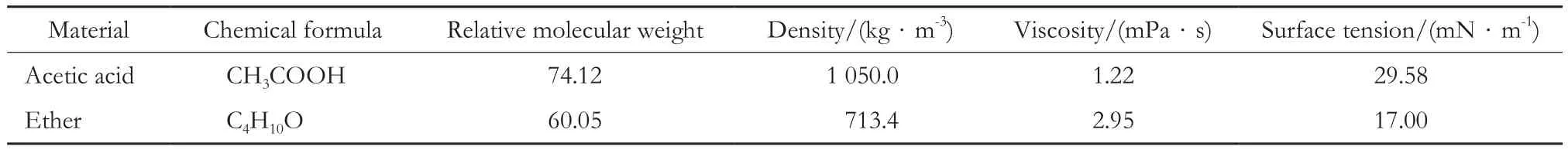

表1 旋流萃取元件的结构参数Table 1 Structural parameters of the cyclone extraction element

2.4 物性参数及边界条件的设置

以醋酸水溶液为分散相、有机溶剂乙醚为连续相,两者的物性参数如表2所示。入口、出口分别设置为速度入口、压力出口。设置切向入口中乙醚的体积分数为1;设置中心进料管中醋酸水溶液的体积分数为1。旋流萃取元件内壁包含轴向边壁和顶端内壁,按无滑移处理。

表2 物性参数Table 2 Physical properties

3 模拟结果与分析

3.1 压力降

压力降是旋流萃取元件重要的性能参数。溢流压力降为切向入口与溢流口的静压损失,底流压力降为中心进料口与底流口的静压损失,即:

式中,Δp1为溢流压力降,MPa;Δp2为底流压力降,MPa;pi1为切向入口处的静压,MPa;pi2为中心进料口处的静压,MPa;pu为溢流口处的静压,MPa;po为底流口处的静压,MPa。

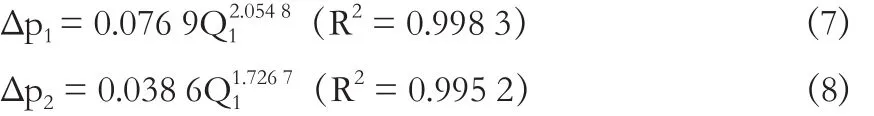

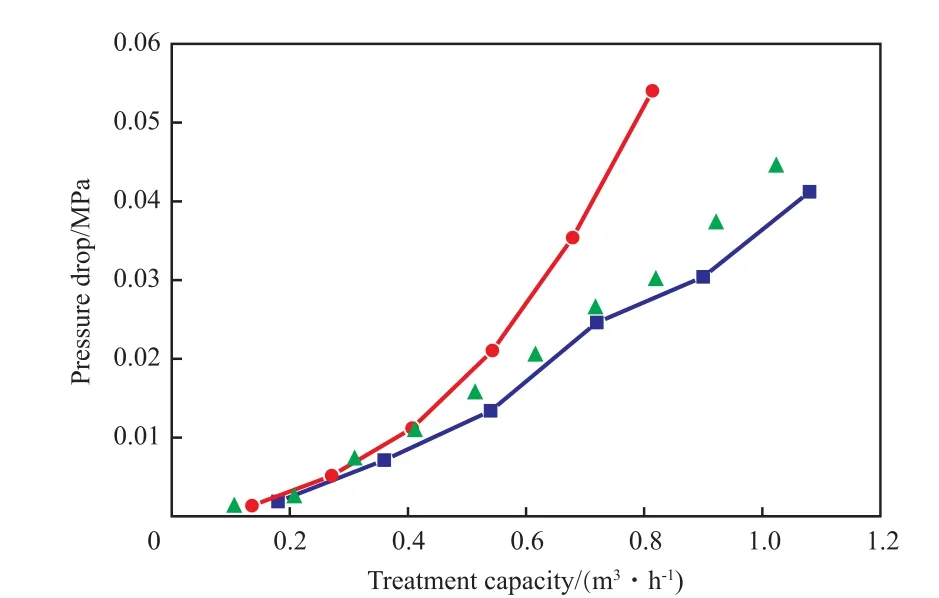

改变处理量可获得相应的压力降值,处理量与压力降的关系见图3。由图3可知,随着处理量的增大,压力降呈幂函数增长。主要原因是随着处理量的增大,进口流速增加,造成摩擦损失、动能损失和湍动能耗的增大。由图3还可看出,压力降不超过0.06 MPa,而工业上对板式塔的压降要求不大于0.15 MPa[15],底流压力降小于该值,满足要求;与板式塔相比,旋流萃取元件的流动驱动力不到一层塔板的液柱高度,传质单元高度较小,这也是旋流萃取元件的优点之一。通过Matlab软件将溢流压力降、底流压力降与处理量进行拟合,关系式为:

式中,Q1为乙醚的处理量,m3/h。

图3 处理量与压力降的关系Fig.3 Relationship between the treatment capacity and the pressure drop.● Analog value of overflow pressure drop;■ Analog value of underflow pressure drop;▲ Experimental value of underflow pressure drop

3.2 模拟可靠性的验证

为了验证数值模拟的可靠性,以水为物料,测量旋流萃取元件中心进料口与底流口的压力与流量,结果见图3。从图3可看出,模拟值与实验值的趋势一致,因此可认为模拟结果在一定程度上反映了实际情况。实验值和模拟值存在误差,主要原因有两个:1)实验是循环管路,进行模拟研究的物理模型是旋流萃取元件,未考虑管路、阀门的压力损失;2)实验用的旋流萃取元件在制造过程中存在一些不可避免的形位、尺寸等方面的误差,如入口处的相切程度、中心进料管口与两出口的同轴性等。

3.3 流场特征

旋流萃取元件纵截面的迹线图见图4。旋流萃取元件的流场不是严格的轴对称分布,流层会发生波动,使其脱离原流层冲入到临近的流层,且相间的黏性不同,切应力会产生差异,惯性力和切应力联合作用,同时促进涡旋的形成。以传统旋流器为基础改进的旋流萃取元件,它的内部流场也具有典型的组合涡结构,中心附近为准强制涡,外壁附近为准自由涡。在组合涡的作用下,旋流萃取元件内不互溶的液液两相利用溶解度差、密度差实现传质分离、离心沉降分离。锥段下部接近底流口处的迹线基本呈直线型,即离心力场很弱,流体在重力的作用下直接流出。

图4 旋流萃取元件纵截面的迹线图Fig.4 Stream traces of longitudinal sections of cyclone extraction element.

3.4 索特直径与破碎、聚并过程

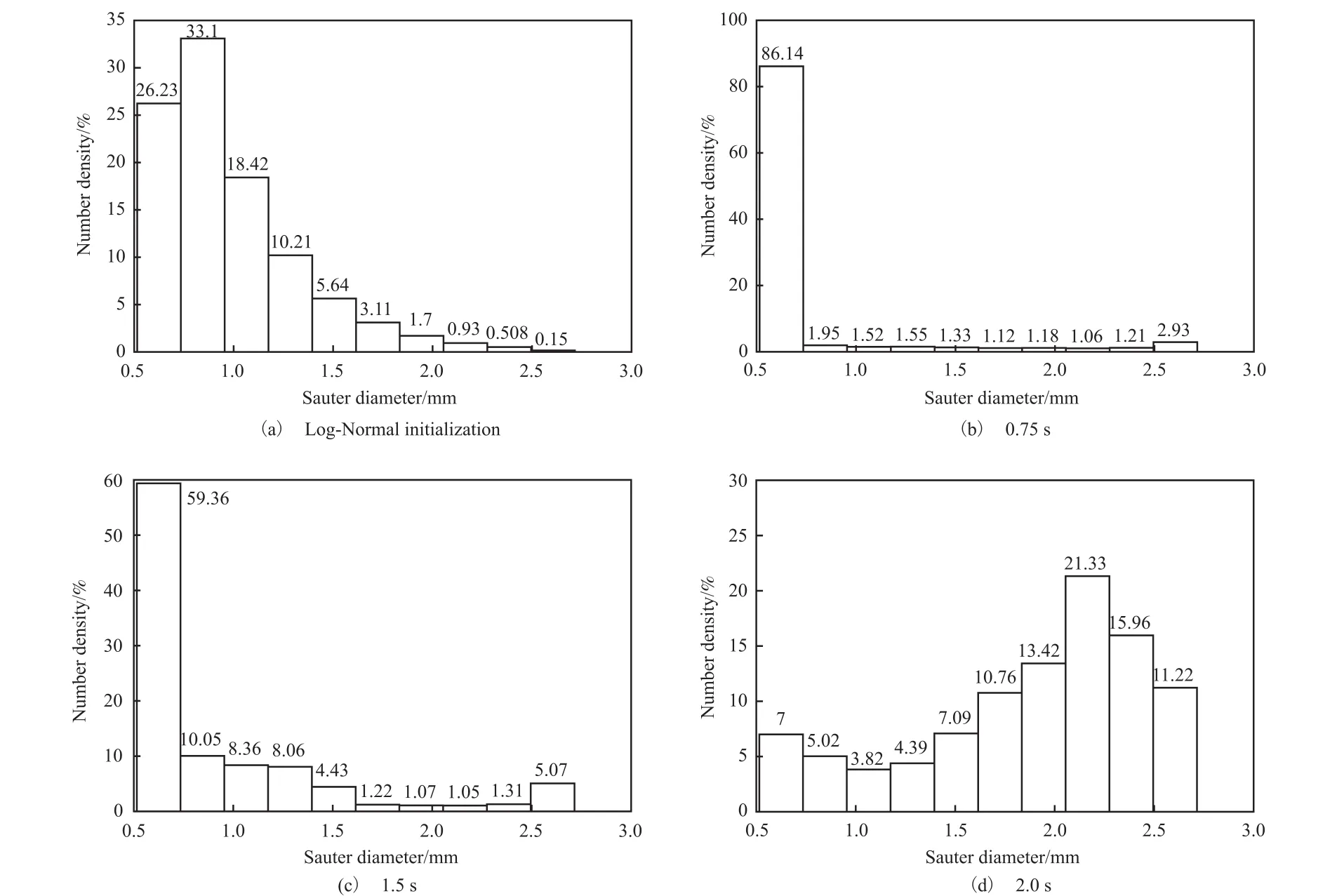

在群体平衡模型中,用索特平均直径来表示第二相的粒径。在切向入口的边界条件设置中,通过设置方差和均值对索特平均直径进行Log-Normal的初始化分布。初始化后,分散相的索特直径分布如图5(a)所示。萃取过程可以看作是三个阶段的循环[16]:1)将一相分散到另一相中,形成很大的相界面面积;2)分散相和连续相有足够的接触时间以达到期望的传质效果;3)分散相液滴聚并,并与连续相分离。本工作将该过程处理成非稳态来进行数值计算,由依计算时间顺序排列的图5(a)~(d)可以看出,从初始化到0.75 s,随着时间的推移,数密度发生了明显的变化,小粒径颗粒明显增多,说明大部分分散相发生强烈的破碎作用,相界面面积增大,这与萃取过程中液滴的破碎现象是吻合的;从0.75 s到2.0 s,粒径大于1.75 mm的分散相占70%,表明小液滴聚并成大液滴,使其沉降到壁面,从而萃余相从底流管流入下一级旋流萃取元件。由此可说明,采用群体平衡模型模拟液-液分散体系的液滴破碎、聚并行为具有一定的可行性及合理性。

图5 索特直径分布直方图Fig.5 Histogram of Sauter diameter distribution.

3.5 萃取性能

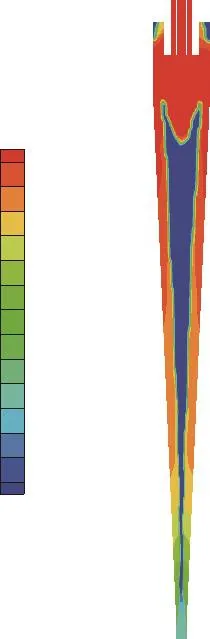

表征萃取效果的主要指标有萃取率和分离系数。本工作暂不考虑分离系数。萃取率即在萃取过程中被萃取组分从原溶剂转入到萃取剂的量[17]。本工作以ANSYS 15.0中Reports中的数据为依据计算萃取率,以质量分数表示被萃取组分的量,即醋酸的含量。图6为醋酸水溶液的流量为0.4 m3/h、质量分数为0.3时,纵截面上醋酸组分的质量分数云图。由云图可见,大部分的醋酸作为萃取相从环形溢流管流出;除了边角处存在小块的滞留区外,元件内两相接触基本良好,没有发现回流现象。在工业生产中,通常还需通过恒沸精馏的方法制取无水醋酸。本工作的物理模型为单个旋流萃取元件,视为单级萃取,若要降低萃余相中溶质的含量,可将其串联使用,形成多级逆流萃取。

图6 醋酸组分的质量分数云图Fig.6 Mass fraction contour of acetic acid component.

醋酸的质量分数对萃取率的影响见图7。从图7可看出,随着原料液中醋酸质量分数的增大,萃取率也相应增大,萃取率与醋酸水溶液的流量关系不大。醋酸的质量分数大于0.3时,萃取率增大的趋势趋于平缓,猜测是旋流萃取元件的萃取性能已达到极限。

图7 醋酸质量分数对萃取率的影响Fig.7 Effect of mass fraction of acetic acid on extraction rate.Flux/(m3·h-1):● 0.13;■ 0.27;▲ 0.40;▼ 0.53;◆ 0.67;● 0.80

旋流萃取元件的体积较小,影响传质效果的主要因素是接触状态和接触时间。乙醚流速对萃取率的影响见图8。

图8 乙醚流速对萃取率的影响Fig.8 Effect of ether velocity on extraction rate.Mass fraction of acetic acid:● 0.20;■ 0.25;▲ 0.30;▼ 0.35;◆ 0.40

由图8可知,随连续相流速的增大,萃取率呈先增大后减小的趋势。当连续相流速增加,湍流强度增大,两相间有较均匀的传质推动力,强剪切可有效地破碎液滴,大大增加传质面积,从而增大传质效率。但当乙醚流速大于3 m/s时,虽然加剧湍流程度有利于传质,但流速增大缩短了两相的接触时间,相际接触表面不能得到及时更新,相间不能进行充分传质,降低了传质推动力。随着乙醚流速的增大,停留时间缩短,导致醋酸没有足够的时间从原料液向萃取剂传递。而且,流速过大,旋流萃取元件内的循环流区域增大,漩涡流速也增大,对随后的相分离过程不利。

4 结论

1)旋流萃取元件的内部流场具有典型的组合涡结构,在其作用下,不互溶的液液两相利用溶解度差、密度差实现传质分离、相分离。底流压力降小于工业上的塔板压降要求,流动驱动力不到一层塔板的液柱高度,传质单元高度减小,这是旋流萃取元件的优点之一。

2)从初始化到0.75 s,小粒径颗粒数目明显增多;从0.75 s到2.0 s,随着时间的变化,数密度发生较大的变化,粒径大于1.75 mm的分散相占70%。可通过数密度的变化来分析旋流萃取元件内发生的破碎、聚并过程。

3)使用控制变量法研究被萃取组分的含量、连续相流速对萃取率的影响。随着被萃取组分含量的增大,萃取率也相应增大。随着连续相流速的增大,萃取率呈先增大后减小的趋势。当连续相流速增加,相间有较均匀的传质推动力,传质效率增大;流速过大,使得相际接触表面不能得到及时更新,萃取率下降,且循环流区域增大,漩涡流速增加,对相分离过程不利。

符 号 说 明

d10各位置和时刻的平均尺寸,m

d32常用的索特直径,m

G(L) 尺寸生长函数,m/s

Li数密度分布函数离散化正交基,m

n(ξ;x,t) 数密度函数

ni离散化数密度分布函数

pi1切向入口处的静压,MPa

pi2中心进料口处的静压,MPa

pu溢流口处的静压,MPa

po底流口处的静压,MPa

Δp1溢流压力降,MPa

Δp2底流压力降,MPa

Q1乙醚的处理量,m3/h

Si源项

S(ξ;t) 源项,表示颗粒的微观行为(聚并,破碎等)对颗粒系统的影响

t 时间,s

xi第i个方向上的空间坐标

xα空间位置向量的第α个分量,m

Γt数密度分布函数的扩散系数,m2/s

ξ 指定颗粒的状态属性矢量,ξ =(ξ1,…,ξn)

μα速度的第α个分量,m/s

μi第i个方向上的雷诺平均速度

[1] 费维扬. 萃取塔设备研究和应用的若干新进展[J].化工学报,2013,64(1):44-51.

[2] Coulson J M,Richardson J F. Chemical engineering. Vol 2(Partical technology & separation processes)[M].4th ed. Beijing:Beijing World Publishing Corporation,1990:63-68.

[3] Ramluckan K. Development and optimization of technology for the extraction and conversion of micro algal lipids to biodiesel[J].J Trace Elem Med Bio,2015,32:40-44.

[4] Vázquez-Villegas P,Aguilar O,Rito-Palomares M. Continuous enzyme aqueous two-phase extraction using a novel tubular mixer-settler in multi-step counter-current arrangement[J].Sep Purif Technol,2015,141:263-268.

[5] 朱云峰,田恒水,房鼎业,等. 新型塔式混合澄清萃取器及其传质特性[J].华东理工大学学报:自然科学版,2005,31(6):706-709.

[6] Yan Feng,Yang Peng,Liao Kejian. A study on modification of the furfural extraction tower for lubricating oil[J].Pet Sci Technol,2002,20(5/6):571-579.

[7] 刘有智,祁贵生,杨利锐. 撞击流-旋转填料床萃取器传质性能研究[J].化工进展,2003,22(10):1108-1111.

[8] 袁惠新. 分离工程[M].北京:中国石化出版社,2002:145-147.

[9] 施英乔,丁来保,盘爱享,等. 糠醛生产废水废渣的资源化利用研究进展[J].林产化学与工业,2016,36(3):133-138.

[10] 王俐. 醋酸生产技术进展[J].石油化工,2005,34(8):797-801.

[11] 李中,袁惠新. 一种旋流器状的传质元件及静态超重力传质分离设备:104525394 A[P].2015-04-22.

[12] 李少伟,景山,张琦,等. 萃取柱内液-液两相流CFD-PBM模拟研究进展[J].过程工程学报,2012,12(4):702-711.

[13] Kumar S,Ramkrishna D. On the solution of population balance equations by discretization—Ⅲ. Nucleation,growth and aggregation of particles[J].Chem Eng Sci,1997,52(24):4659-4679.

[14] Attarakih M M,Bart H J,Faqir N M. Numerical solution of the bivariate population balance equation for the interacting hydrodynamics and mass transfer in liquid-liquid extraction columns[J].Chem Eng Sci,2006,61(1):113-123.

[15] 蔺有雄. 萃取精馏系统的核算和工艺优化[D].天津:天津大学,2006:25-29.

[16] 张頔,袁惠新,李中,等. 一种新型旋流萃取器的研究[J].流体机械,2008,36(11):8-10.

[17] 李洲,李以圭. 液-液萃取过程和设备[M].北京:原子能出版社,1993,91-94.